硫酸亚铁浓度对微弧氧化膜光学性能的影响

吴晓宏,王小东,王 锐

(哈尔滨工业大学 化学系,150001 哈尔滨)

在国防、航空、航天、航海、汽车等制造领域,高性能轻量化材料正面临新一轮的升级换代,以最大限度地利用材料的高性能支撑武器装备、各种新型飞行器、汽车等的高性能和新功能[1~3].

铝及其合金以其质轻、比强度高、导电和导热性好等优点而成为轻量化制造的主要材料[4~6].由于铝及其合金本身的耐磨性、装饰性等性能的不足,限制了它更广泛的应用.因此需要对其进行表面改性处理[7].黑色镀层以其独特的耐蚀性、耐磨性和光学特性[8],已广泛应用在航空航天、建筑、装饰、家电、光学仪器(如相机、望远镜)、笔记本电脑等领域[9-10].目前,铝合金表面的黑色镀层多采用阳极氧化技术进行制备.然而,传统阳极氧化技术制备的黑色镀层存在硬度较低,耐光老化性能较差,容易褪色等缺点.

微弧氧化法是一种新兴的制膜技术,它是将Al、Ti、Mg、Zr、Ta、Nb 等阀金属或其合金置于电解质水溶液中,利用电化学方法,使该材料表面产生火花放电斑点,在热化学、等离子体化学和电化学共同作用下,生成陶瓷膜层的阳极氧化方法[11].采用微弧氧化技术制备的黑色陶瓷膜具有硬度较高、耐腐蚀性较好、附着力强、黑色纯度高、耐光老化性能好等优点,因此开发微弧氧化制备黑色陶瓷膜具有较大的技术和经济意义[12].本文研究FeSO4浓度对LD10铝合金微弧氧化膜光学性能的影响.

1 实验

1.1 材料与试剂

实验选用的材料为LD10铝合金,其化学成分及含量(wt%)分别为:Cu 3.9~4.8、Si 0.6~1.2、Mn 0.4 ~1.0、Mg 0.4 ~0.8、Fe 0.7、Zn 0.3.实验所用试剂为:磷酸二氢钾,分析纯(北京益利精细化学品有限公司);钼酸钠,分析纯(天津市化学试剂四厂);硫酸亚铁,分析纯(天津市东丽区天大化学试剂厂).

1.2 测试方法

利用时代集团公司生产的CTG-10数字式覆层涡流测厚仪测试微弧氧化陶瓷膜厚度;利用日立S-570扫描电子显微镜对陶瓷膜的表面形貌进行测试.利用美国PN5502型电子能谱(EDS)分析陶瓷膜所含元素成分.利用日本理学公司生产Dmax-3B型X-射线衍射仪(铜靶,Kα射线,波长为0.154 18 nm)研究微弧氧化陶瓷膜表面的相组成.利用美国PE公司生产的Lambda900型UVVIS-NIR Spertrometer光度计对所得到的微弧氧化陶瓷膜进行涂层太阳反射率的测量.

1.3 实验装置与方法

本实验所采用的实验装置如参考文献[13]所示,主要包括微弧氧化电源、电解槽、搅拌器、冷却系统等.电解槽为不锈钢材质,同时作为微弧氧化过程中电极使用,与微弧氧化电源负极相连.试样尺寸控制在40 mm×40 mm×2 mm,试样经150-2 000#水磨砂纸由粗到细依次打磨后,在试样一角上连接铝丝作为导线,并通过其连接到微弧氧化电源的正极,将其浸入配制好的电解液中,通电进行处理.LD10铝合金微弧氧化反应采用恒定电流模式进行,电源参数设置为:电流密度5 A·dm-2、频率 50 Hz、占空比 45%、反应时间20 min.基础电解液采用20 g/L的 KH2PO4和2 g/L Na2MoO4·2H2O水溶液,研究 FeSO4不同浓度(1 g/L、3 g/L、5 g/L、7 g/L)对 LD10 铝合金微弧氧化陶瓷膜光学性能的影响.

2 结果和讨论

2.1 FeSO4浓度对反应电压及陶瓷膜厚度的影响

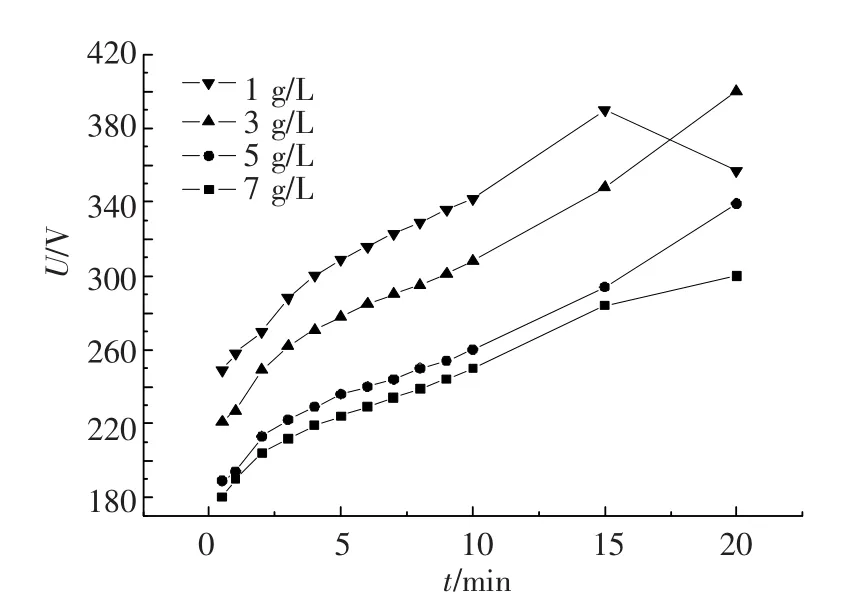

图1是FeSO4浓度为1、3、5、7 g/L时的电压-时间曲线.从图中可以看出,随着FeSO4浓度的增加,在相同的时间试样表面所达到电压逐渐减小,这是由于FeSO4的加入使溶液的电导率增加,致使在恒定电流条件下相同时间试样表面所达到的电压降低,当反应时间达到15 min时,在FeSO4质量浓度为1 g/L电解液体系中,LD10铝合金发生了边缘放电现象,试样表面其余部分不能产生微弧放电,电阻降低,导致电压下降.

图1 FeSO4浓度对微弧氧化过程中电压的影响

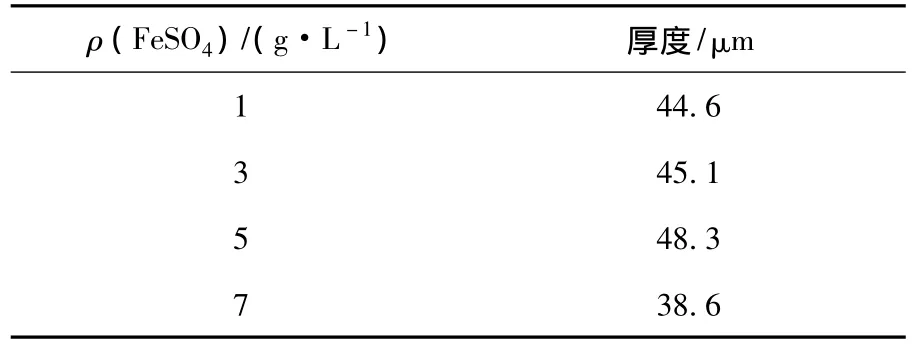

表1是FeSO4不同浓度在LD10铝合金表面制备的陶瓷膜厚度.从表中可以看出,FeSO4的加入对陶瓷膜的生长有重要作用,陶瓷膜的厚度随着FeSO4浓度的增加呈现先增大后减小的趋势,当FeSO4质量浓度为5 g/L时陶瓷膜的厚度达到最大值48.3 μm,而继续增大FeSO4质量浓度至7 g/L时,陶瓷膜的厚度却降低到38.6 μm,导致这一结果的原因主要是由于FeSO4的加入使LD10铝合金表面微弧氧化反应的电压下降,因而在短时间内能提供给陶瓷膜生长的能量较低,进而影响陶瓷膜的生长.

表1 FeSO4浓度对陶瓷膜厚度的影响

2.2 FeSO4浓度陶瓷膜结构的影响

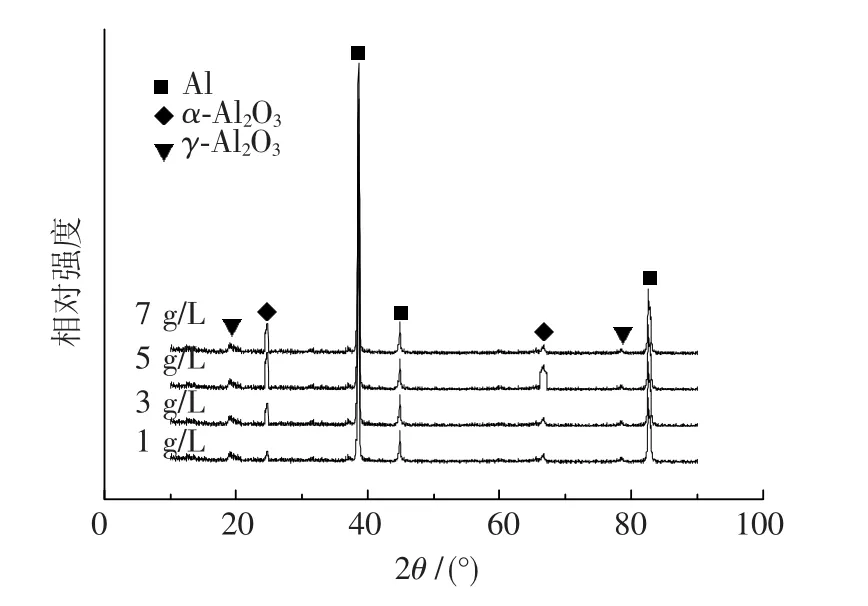

图2为FeSO4不同浓度在LD10铝合金表面采用微弧氧化制备陶瓷膜的XRD谱图.从图中可以看出,陶瓷膜表面的XRD图中主要是基体Al的衍射峰,并含有少量的α-Al2O3和γ-Al2O3衍射峰.随着添加剂FeSO4质量浓度的增加,α-Al2O3相逐渐增加,说明添加剂FeSO4能促进α-Al2O3的形成,而当FeSO4质量浓度增加到7 g/L时,由于微弧氧化反应中试件表面电压降低,导致LD10铝合金微弧氧化反应放电通道的瞬间温度下降,因而,影响α-Al2O3的形成,使其含量有所下降.陶瓷膜表面未检测到Fe晶相的存在,可能是由于其化合物由无定形态或微晶态组成,或是其化合物以晶态存在,但其含量很低,其衍射信号被其他峰所掩盖,因而不易被检测到.

图2 FeSO4不同浓度时制备陶瓷膜的XRD谱图

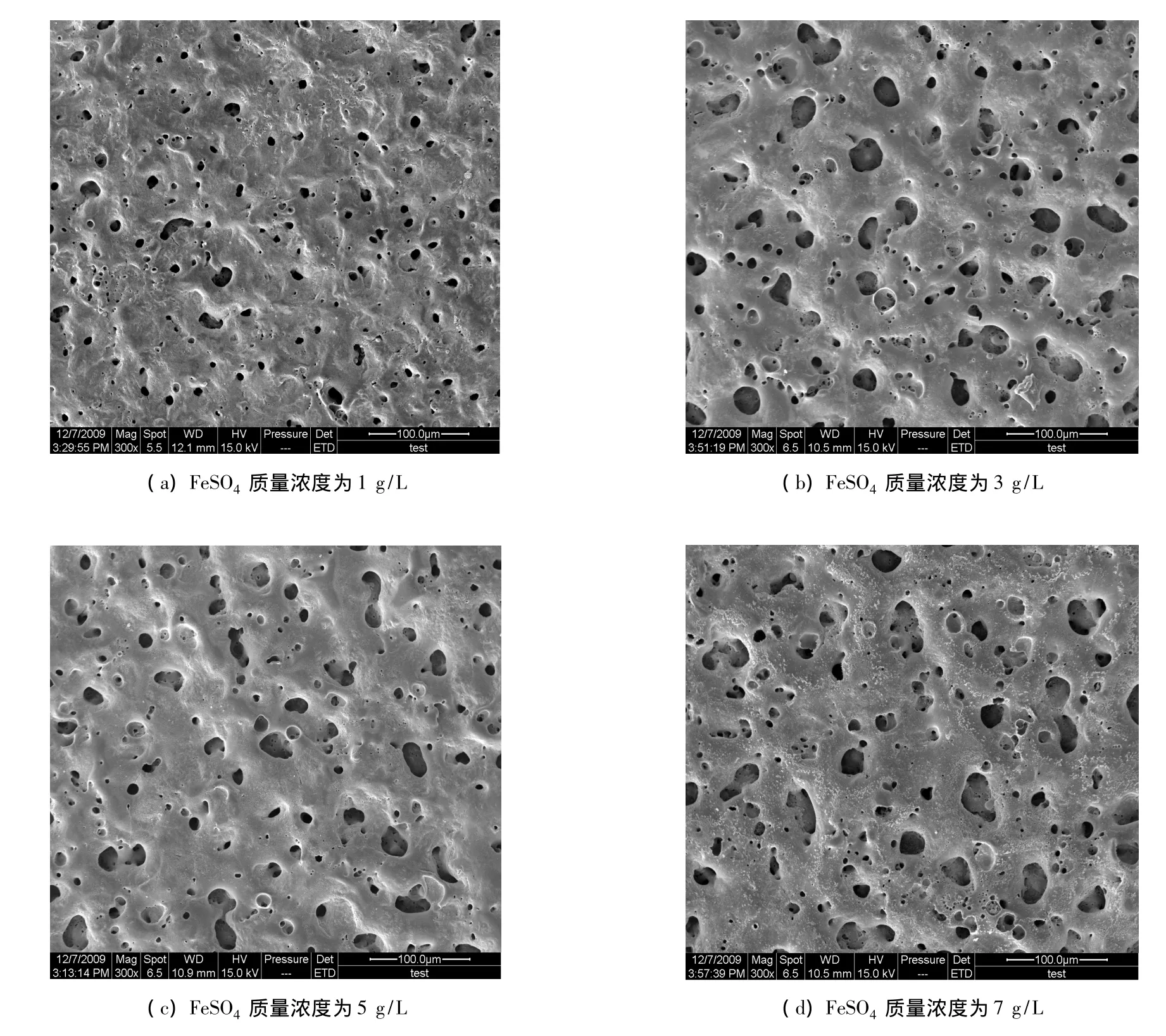

图3是FeSO4不同浓度下所制备陶瓷膜的表面SEM照片,从图3中可以看出,陶瓷膜表面分布着很多微观孔洞,当FeSO4质量浓度为1 g/L时所制备陶瓷膜表面疏松,微孔数量多,孔径小,并且有大量通孔存在,铝合金试样基体并没有完全被涂层所覆盖.而随着FeSO4质量浓度的增加,微孔数量逐渐减少,但孔径逐渐变大.当FeSO4质量浓度为5 g/L时所制备的涂层表面致密、孔洞数量较少,并且孔径与图3(b)和(d)中的相比较小.

图3 FeSO4不同浓度时制备陶瓷膜SEM照片

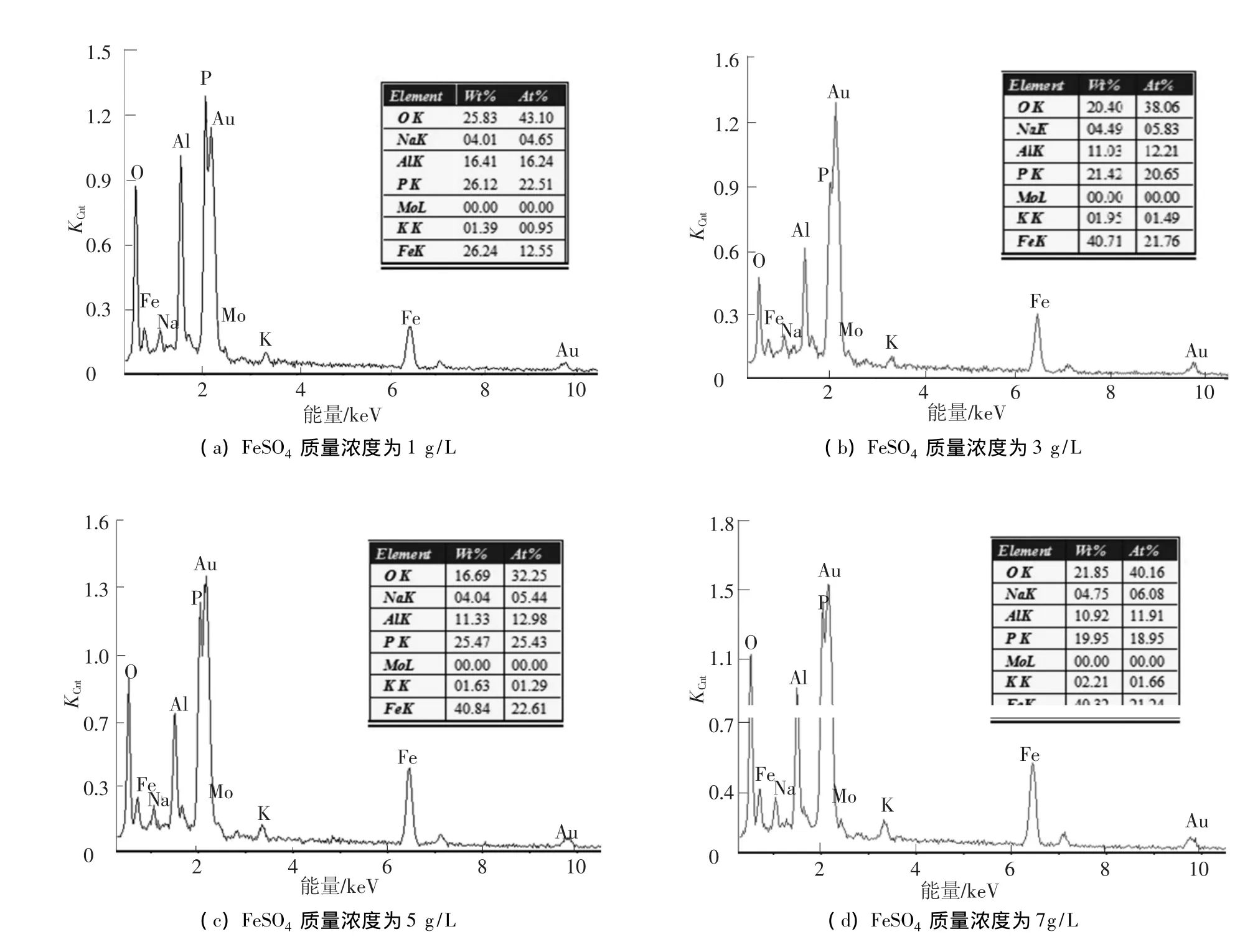

图4是FeSO4不同浓度下所制备陶瓷膜表面的EDS谱图.从图中可以看出陶瓷膜中含有大量的P、Al、O和Fe元素以及少量的K、Na和Mo等元素.陶瓷膜中的Al元素来源于基体,而P、O、Fe、K、Na、Mo元素均来自电解液体系.通过图4还可以看出,随着电解液中FeSO4浓度的增加,陶瓷膜中Fe元素的含量逐渐增加,可以说明FeSO4在微弧氧化过程中参与反应,Fe元素通过反应进入陶瓷膜中.

图4 FeSO4不同浓度时制备陶瓷膜EDS谱图

2.3 FeSO4浓度陶瓷膜光学性能的影响

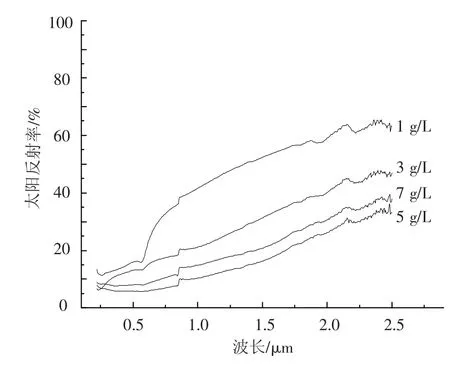

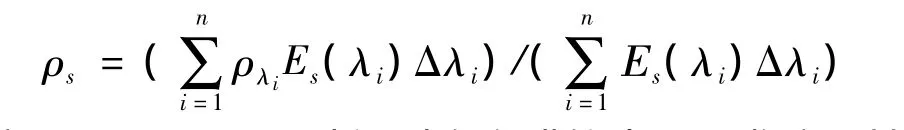

FeSO4不同浓度时制备陶瓷膜在220~2 500 nm光谱范围内的太阳反射率曲线如图5所示.从图中可以看出,FeSO4不同浓度制备陶瓷膜的太阳反射率在整个测试的光谱波段内有着很大的区别,当FeSO4质量浓度为1 g/L时,所得陶瓷膜的太阳反射率很高,特别是在900 nm后的波段内的反射率很高(都在40%以上),随着FeSO4浓度的增加,在整个测试波段内陶瓷膜反射率发生明显的降低,当FeSO4质量浓度为5 g/L时所得涂层反射率也降到了最低,特别是在可见光区内可低于10%,这也是此时涂层完全呈现黑色的原因.利用这些太阳反射率曲线,通过公式

图5 FeSO4浓度对太阳反射率的影响

和αs=1-ρs可以得到陶瓷膜的太阳吸收率.其中ρs为试样的太阳反射率;ρλi为波长为λi时试样的光谱反射率;Δλi为波长间隔(nm),Δλi=1/2(λi+1- λi);ES(λi)为在波长 λi处的太阳辐照度的光谱密集度(W·m-2·μm);n为在波长220~2 500 nm范围内测试点数目,一般大于50.

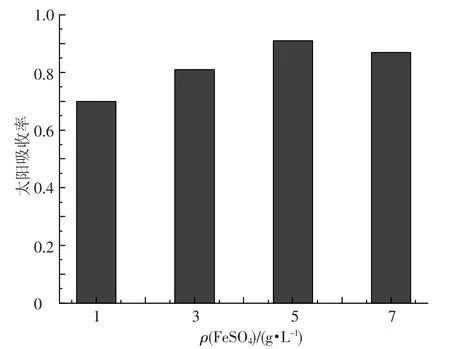

图6是FeSO4不同浓度制备陶瓷膜的太阳吸收率曲线.从图中可以看出,陶瓷膜的太阳吸收率随着FeSO4质量浓度的增加,呈现先增大后减小的趋势,当FeSO4质量浓度为1 g/L时,陶瓷膜的太阳吸收率只有0.7,而当FeSO4质量浓度增加到5 g/L时,陶瓷膜的太阳吸收率达到0.91,继续增加FeSO4质量浓度至7 g/L,陶瓷膜的太阳吸收率则降至0.87.这主要是由于FeSO4对陶瓷膜厚度、表面形貌、相组成及元素分布有较大影响.从表1和图2可以看出,FeSO4质量浓度为5 g/L时,陶瓷膜的厚度最大并且含有较多的α-Al2O3,继续增加FeSO4质量浓度至7 g/L时,陶瓷膜的厚度和α-Al2O3均有所减少;而通过SEM和EDS可以看出,随着FeSO4质量浓度的增加陶瓷膜表面的孔洞数量减少、孔径变大且陶瓷膜中的Fe元素逐渐增加,当FeSO4质量浓度为5 g/L时,陶瓷膜表面的孔洞数量和孔径均达到最佳值,而此时陶瓷膜中的Fe含量也达到最大值.由于Al金属具有较低的太阳吸收率,而大量的Al金属的存在将限制陶瓷膜太阳吸收率的提高.因此,要提高陶瓷膜的太阳吸收率,首先要制备出具有一定厚度的陶瓷膜,使其能将Al基体完全覆盖,而陶瓷膜表面的孔径不宜过大且数量不宜过多,过多的孔洞和过大的孔径,会使Al基体不能完全覆盖,影响太阳吸收率的提高;由于Fe元素属于过渡金属,具有d电子轨道且其次外层电子为不饱和态,对太阳光有很好的选择性吸收,陶瓷膜中Fe元素的增多,有利于太阳吸收率的提高.

图6 FeSO4浓度对陶瓷膜太阳吸收率的影响

3 结论

1)LD10铝合金微弧氧化陶瓷膜由α-Al2O3和γ-Al2O3组成,FeSO4的加入有利于α-Al2O3的形成,当FeSO4质量浓度为5 g/L时,陶瓷膜中α-Al2O3含量达到最大值.

2)膜层厚度、表面形貌及膜层中Fe元素含量对陶瓷膜太阳吸收率值有较大影响.在KH2PO420 g/L、FeSO45 g/L、Na2MoO42 g/L 电解液体系中,电流密度5 A·dm-2、频率50 Hz、占空比45%、反应时间20 min条件下,在LD10铝合金表面制备陶瓷膜太阳吸收率值为0.91.

[1]ZHANG S Y,WANG F P.Comparison of friction and wear performances of brake material dry sliding against two aluminum matrix composites reinforced with different SiC particles[J]. Journal of Materials Processing Technology,2007,182(1/2/3):122-127.

[2] UYYURU R K,SURAPPA M K,BRUSETHAUG S.Effectofreinforcementvolume fraction and size distribution on the tribological behavior of Al-composite/brake pad tribo-couple[J].Wear,2006,260(11/12):1248-1255.

[3]YANG X,YAN Y Y,MULLEN D.Recent developments of lightweight,high performance heat pipes[J].Applied Thermal Engineering,2012,33/34:1-14.

[4]李涛,冯海涛,李晓刚,等.2A12铝合金在含Cl-环境中的腐蚀行为和规律研究[J].材料科学与工艺,2011,19(3):43-48.

[5]朱宏敏.汽车轻量化关键技术的应用及发展[J].应用能源技术,2009(2):10-13.

[6]IN J H,DUCK Y H,YONG M K.Formation of uniform passive oxide layers on high Si content Al alloy by plasma electrolytic oxidation[J].Journal of Alloys and Compounds.2010,504:S527 -S530.

[7]MEHMENT T.Plasma electrolytic oxidation coating of synthetic Al-Mg binary alloys[J]. Materials characterization.2011,62(12):1214-1221.

[8]郑乃贞,郑旦亮.1235铝合金二步电解法着黑色工艺研究[J].福建工程学院学报,2004,12(4):402-405.

[9]KIM Y W.Wrought TiAl alloy design[J].Transactions of Nonferrous Metals Society of China,1999,9(1):298-308.

[10]LIU Y,LIU F X,HUANG B Y,et al.Microstructural evolution of TiAl base alloy during three-stepped thermomechanical treatment[J].Journal of Central South Univesity of Technology,2000,8(1):9-12.

[11]KRYSMANN W.Process characteristics and parameters of anodic oxidation by spark dischange(ANOF)[J].Crystal Research and Technology,1984,19(7):973 -979.

[12]张金彬,钱翰城,蒋贤跃,等.ADC12铝合金表面为等离子体氧化黑色陶瓷膜的制备工艺及性能研究[J].铸造,2005,54(7):654-658.

[13]吴晓宏,蒋兆华,王福平,等.重铬酸钾对钛合金表面微等离子体氧化陶瓷膜结构和耐蚀性的影响[J].中国有色金属学报,2001,11(5):806-809.

- 哈尔滨工业大学学报的其它文章

- 天然金刚石晶体的真空热化学腐蚀工艺

- Zigbee网络环状分层方法的仿真与实现