天然金刚石晶体的真空热化学腐蚀工艺

宗文俊,李增强,胡振江,孙 涛,苑世剑

(1.哈尔滨工业大学 机电工程学院 150001 哈尔滨;2.哈尔滨工业大学 材料科学与工程学院,150001 哈尔滨)

天然金刚石晶体以硬度高、耐磨损、化学惰性良好等特性而广泛用作超精密切削加工的刀具材料.但对于精度要求严格的切削加工应用场合,刀具的耐磨损性能(使用寿命)还需特殊考虑.随着人们逐步深入认识天然金刚石晶体的物理、力学性能,若不考虑冷却液(气)、振动辅助、低温和表面改性等切削工艺措施,天然金刚石晶体筛选法、晶面优选法和晶体表面工艺损伤层消除法是提高刀具耐磨损性能的有效方法.

天然金刚石晶体是各向异性特征明显的材料,用X射线从不同角度照射晶体表面,会出现不同的衍射图案,而根据不同晶面的特征图案即可选择合适的晶面.D.L.Decker等[1]提出了 X射线预选晶面的方法,并采用扫描和透射电子显微镜对刀具质量和使用进行跟踪、对比.袁哲俊等[2]亦提出了近似原理的天然金刚石晶体的激光晶面定向方法.N.Ikawa等[3-4]提出了基于赫兹压痕实验并结合红外吸收(infrared absorption,IRA)和电子自旋共振技术(electron spin resonance,ESR)来筛选天然金刚石晶体.他们认为IRA和ESR值越小,金刚石晶体表面的压痕微硬度越高,刀具耐磨损性能也越佳.利用上述晶面预选法,有学者又进一步提出了基于摩擦系数的晶面优选法[5]和基于切削实验的逆向优选晶面方法[6-8].W.J.Zong 等[9]提出了基于天然金刚石晶体动态微观抗拉强度的晶面筛选方法,并建立了刀具耐磨损性能的各向异性评价因子,即晶体表面的强度越高或评价因子越大,刀具的耐磨损性能越佳.

与上述方法有所不同,有学者从天然金刚石刀具刃磨工艺环节入手,提出了天然金刚石晶体表层工艺损伤层消除方法.如M.Frederick等[10]提出了基于真空等离子物理气相沉积氧化硅镀层的化学抛光方法处理天然金刚石晶体或刀具表面.J.Haisma 等[11]则提出了基于金刚石微磨粒和纳米硅土粉混合磨料的无损伤机械化学抛光法.近来,N.Furushiro等[12]又提出了大气条件下的铜盘加温抛光方法,可有效去除刃磨工艺导入天然金刚石晶体表面的损伤层,减少微裂纹等缺陷,从而提高刀具耐磨损性能.

本文则首次提出了基于纳米氧化铜的天然金刚石晶体真空热化学腐蚀原创工艺,可有效去除或修复机械刃磨工艺环节导入晶体表面的损伤层,使晶体表面微硬度和弹性模量恢复到固有值.作为机械刃磨工艺的后置处理方法,从而可为天然金刚石刀具的使用寿命延长提供一种全新的技术手段.

1 真空热化学加工原理

金刚石是由碳元素组成的sp3杂化晶体材料,最表层碳原子化学吸附氢原子,所以金刚石晶体的表层原子十分稳定,其化学惰性非常好.但是,当金刚石晶体和一些含有未配对自由电子的金属材料接触时,如铁、钴、镍、钛、钒等,加温催化下金刚石晶体的表层碳原子会发生石墨化、从晶胞中分离,并扩散到金属材料基体与未配对自由电子发生中和反应,之后瞬间分解、重团聚或形成碳化物.而金、铜、铝、锌、硅等不含未配对自由电子的材料,加温催化下不会使金刚石晶体发生石墨化[13].受此启发,若寻找一种不含未配对自由电子的氧化物,在高温作用下使其与金刚石晶体接触发生氧化与还原反应,则可实现缓慢腐蚀金刚石晶体表层材料的目的.

纳米氧化铜是一种金属弱氧化物,具有表面比高、化学活性好等优良特性.在加温催化条件下,纳米氧化铜对金刚石晶体表层氢原子具有较好的化学解吸附能力[14],由此打开金刚石晶体的碳悬键,使其处于亚稳定状态.同时在真空加热催化作用下,纳米氧化铜与金刚石晶体碳原子又会发生氧化与还原反应,碳原子氧化生成气体被排出,而由金刚石碳原子置换生成的金属铜既不会催化金刚石碳原子发生石墨化,也不会使金刚石碳原子发生物理扩散.整个过程涉及的化学反应方程如下:

此外,金刚石晶体的真空加温退火处理技术是近年来的研究热点[15-16].A.Reznik 等[17]的研究成果表明,当金刚石晶体表层碳原子受损时,加温到200~1 200℃进行退火处理,即可修复受损的碳悬键,重新形成金刚石sp3碳杂化结构.根据本文的研究思路,纳米氧化铜在高温催化作用下对金刚石表面化学吸附的氢原子进行解吸附,然后进一步发生氧化与还原反应.若把真空环境下的温度控制到200℃左右,完成解吸附氢原子的金刚石表层受损碳原子,在被腐蚀过程中还同时发生退火处理,即受损的非金刚石碳原子重组、修复回金刚石碳结构.

综上可知,本文提出的基于纳米氧化铜的天然金刚石晶体真空热化学腐蚀工艺,其加工机理主要包括金刚石晶体表层氢原子的化学解吸附、碳原子的氧化与还原反应,同时还伴有表层碳原子的重组、修复过程.

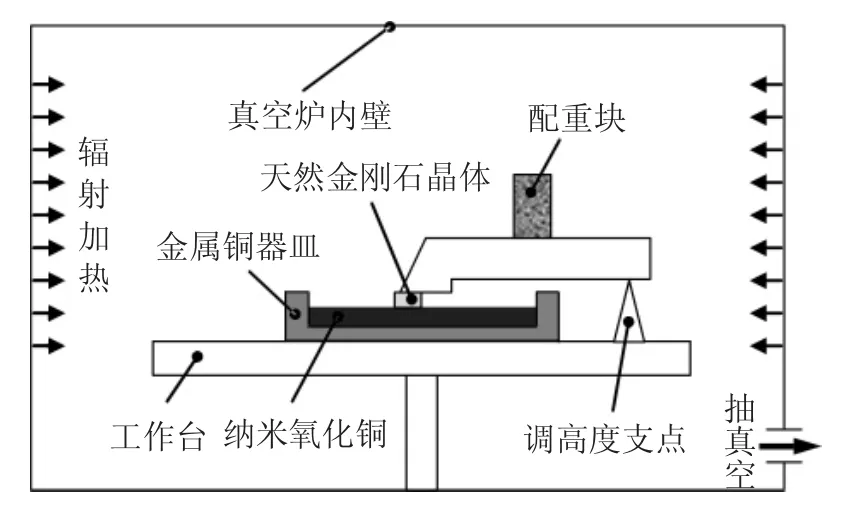

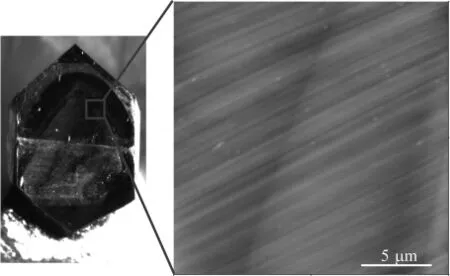

2 实验条件

天然金刚石晶体真空热化学腐蚀处理工艺在国产高温实验真空炉内进行,其系统原理图如图1所示.该实验真空炉最高温度可达1 320℃,极限真空度为5×10-4Pa,压升率为0.5 Pa/h.纳米氧化铜颗粒形状为球形,颗粒直径<100 nm.实验用天然金刚石晶体如图2所示,进行真空热化学腐蚀前,采用机械刃磨工艺对晶体表面进行了预处理,其原子显微镜扫描的表面微观形貌如图2放大部分所示.

图1 天然金刚石晶体真空热化学腐蚀工艺系统原理图

图2 机械刃磨工艺预处理后的天然金刚石晶体表面

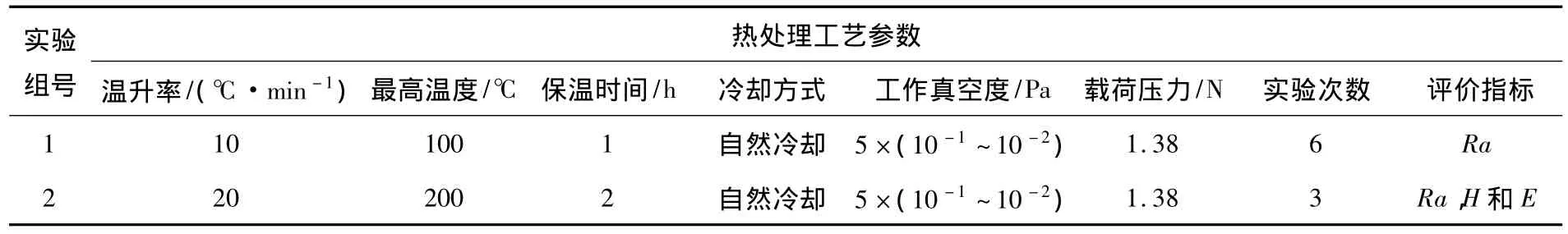

天然金刚石晶体的真空热处理工艺参数如表1所示,在图2所示单一实验样件上共进行两组实验:第1组最高温度100℃;第2组最高温度200℃,其中第2组的真空炉温自然冷却到150℃前保持工作真空度.

表1 天然金刚石晶体的真空热化学腐蚀工艺实验参数

第1组共有连续6次实验,每次处理的最高温度保温时间为1 h,实验完成后先用丙酮把金刚石晶体表面擦拭干净,然后采用Nanoscope III a原子力显微镜测量晶体表面粗糙度Ra.第1组实验完成后重新刃磨金刚石晶体表面进行第2组实验,第2组共有连续3次实验,每次处理的最高温度保温时间为2 h,实验完成后的金刚石晶体表面也用丙酮擦拭干净,测量表面粗糙度后采用纳米压痕仪Nano-Indenter XP测量晶体表面的微硬度H和弹性模量E,测量时压痕深度都控制在180~220 nm.

3 实验结果与讨论

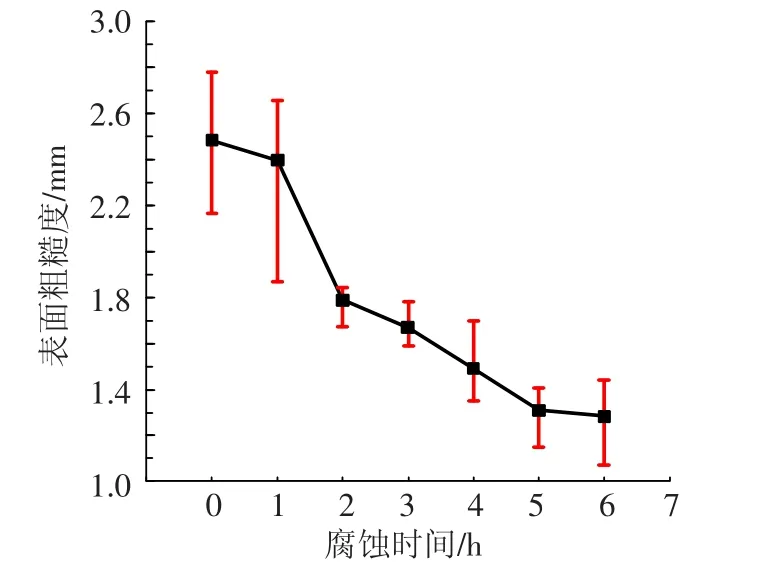

第1组实验数据如图3所示.从图3中可看出,随着腐蚀时间的增加,天然金刚石晶体的表面粗糙度Ra呈逐渐下降趋势.初始状态的表面粗糙度为Ra 2.5 nm,经过6 h热腐蚀后,表面粗糙度减小到了Ra 1.3 nm左右.这是因为天然金刚石晶体在机械刃磨预处理过程中,表层材料经历脆塑转变后被金刚石磨粒以塑性方式磨削掉[18],故其表面残留大量由金刚石磨粒刻画形成的纳米塑性沟槽,如图2所示.金刚石磨粒机械作用过程中,必然会切断大量C—C共价键,由此破坏金刚石表层材料的晶体结构,形成非金刚石层,即晶体表面损伤层.显然,这种损伤的严重程度从纳米塑性沟槽顶端向晶体材料内部递减.而机械刃磨产生的非金刚石C—C键强度必然低于金刚石晶体的C—C键强度,所以在真空热化学腐蚀过程中,一旦晶体表层的氢原子被化学解吸附后,这些强度较弱的受损碳原子氧化率就相应较高,从而使得天然金刚石晶体表面呈现微弱的平坦化趋势,腐蚀6 h后的原子力显微镜成像表面微观形貌如图4所示,表面腐蚀痕迹清晰可见.

图3 天然金刚石晶体真空热化学腐蚀后的表面粗糙度随腐蚀时间变化规律

图4 天然金刚石晶体真空热化学腐蚀6 h后的表面微观形貌

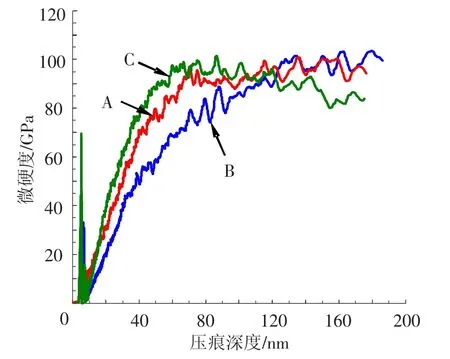

为验证200℃真空环境下的退火修复作用与效果,在未使用纳米氧化铜粉末介质的情况下用第2组热处理工艺参数进行了验证实验,结果如图5所示.图5中曲线A为机械刃磨后未热处理的天然金刚石晶体表面微硬度随压痕深度变化情况,曲线B为无纳米氧化铜下200℃的真空退火修复2 h后天然金刚石晶体表面微硬度随压痕深度变化情况,曲线C为机械刃磨后在200℃下真空热化学腐蚀2 h的天然金刚石晶体表面微硬度随压痕深度变化情况.对比曲线A和曲线B可知,经过无纳米氧化铜下200℃的真空修复作用,天然金刚石晶体表层的微硬度出现了明显的变化,在5 nm的压痕深度内,最大表面微硬度提高到了33 GPa左右.对比曲线B和曲线C可知,经过2 h的真空热化学腐蚀,在5 nm压痕深度内,天然金刚石晶体表面微硬度提高的更明显,最大微硬度达到了68 GPa左右.显然,在纳米氧化铜的催化作用下,真空热化学腐蚀过程中天然金刚石晶体表面受损碳原子经历氧化、还原反应,以及退火修复作用后,其表面微硬度改善效果最佳.

图5 天然金刚石晶体表面微硬度随压痕深度变化趋势

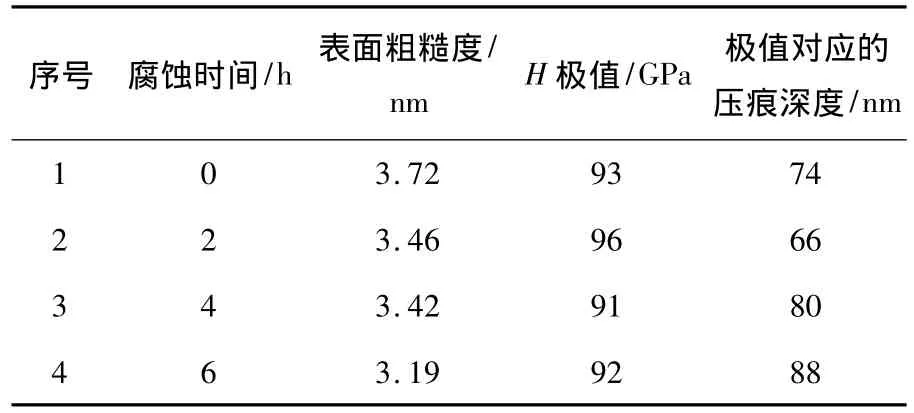

天然金刚石晶体真空热化学腐蚀的第2组实验数据如表2和图6所示,其中表2是金刚石晶体表面粗糙度Ra、微硬度极值和相对应的压痕深度,图6则是压痕深度为30 nm时的金刚石晶体表面微硬度H和弹性模量E.

表2 不同腐蚀时间下的天然金刚石晶体表面微硬度极值与极值对应的压痕深度

从图5已知,随着压痕深度的增加,天然金刚石晶体表面微硬度也逐渐增加,当压痕深度超过某一临界值后,微硬度不再上升而趋于稳定,即达到其极值或固有值.从表2则可看出金刚石晶体表面粗糙度随处理时间的增加亦呈现出微弱的减小趋势,即表面也发生平坦化现象.同时,当压痕深度超过临界值后,微硬度也达到极值.尽管天然金刚石晶体经过不同时间的真空热化学腐蚀,但晶体表面的微硬度极值具有很好的一致性,所不同的是极值所对应的压痕深度.当腐蚀时间为0 h时,极值对应的压痕深度为74 nm,经过2 h真空热化学腐蚀,极值的压痕深度降到了66 nm.随着腐蚀时间的进一步增加,极值对应的压痕深度变化趋势出现了逆转,向逐渐增大的方向发展.上述变化趋势说明,在200℃的真空环境下,因纳米氧化铜的催化作用,金刚石晶体表层受损碳原子与纳米氧化铜发生氧化、还原反应,同时伴随受损碳原子的退火修复,在热处理2 h后,金刚石晶体表层外露的碳原子已基本处于较完美的sp3杂化结构,所以微硬度极值对应的压痕深度达到最小.而当腐蚀时间超过2 h后,金刚石晶体表面的受损碳原子已经很少或不存在的情况下,若继续增加腐蚀时间,反而在氧化、还原和退火修复作用下破坏了已经较完好金刚石晶体表层碳原子结构,从而形成新的非金刚石碳原子损伤层.为了进一步验证上述实验现象,本文对30 nm压痕深度下的弹性模量和微硬度进行了采样对比,如图6所示.

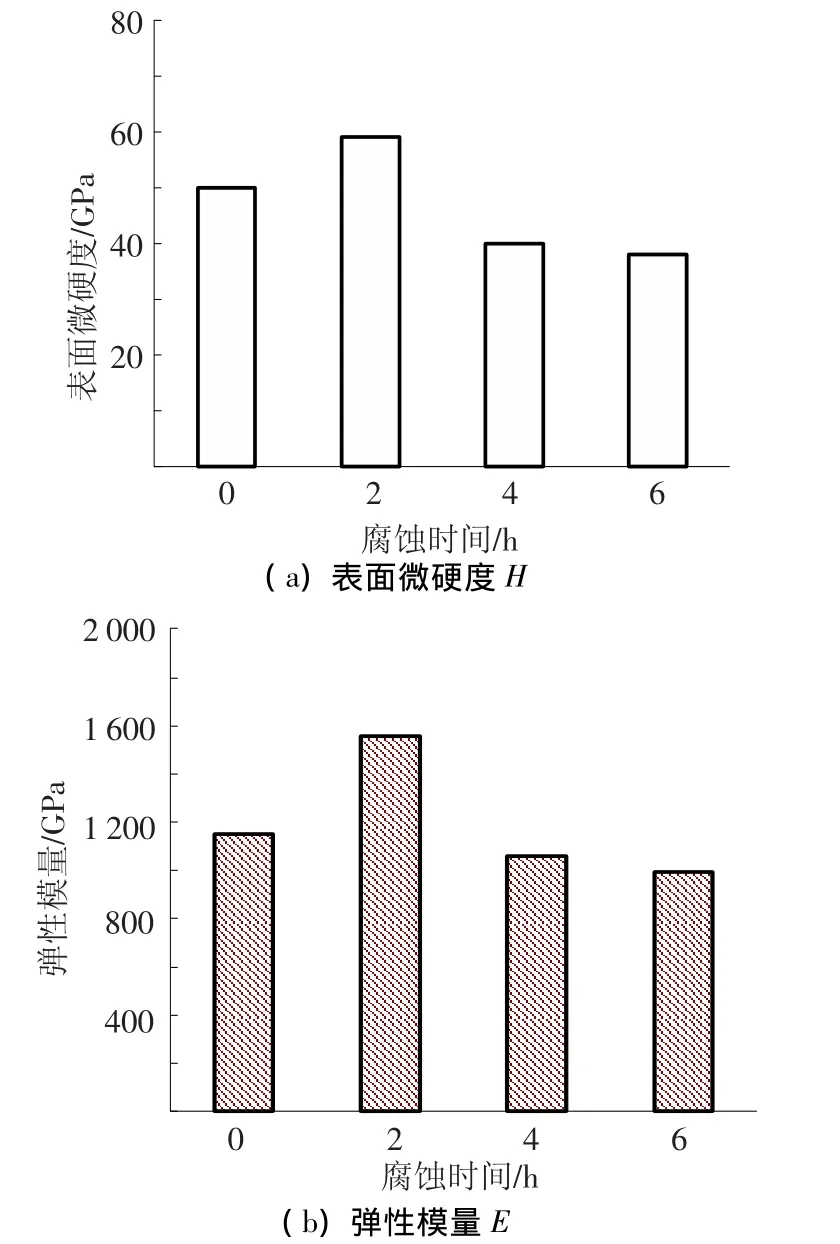

图6 天然金刚石晶体表面30 nm压痕深度下的微硬度H和弹性模量E

从图6(a)、(b)可同时看出,腐蚀时间为2 h的天然金刚石晶体表面,其30 nm压痕深度下的微硬度H和弹性模量E都处于最大值.这也间接证明了,经过2 h的真空热化学处理,天然金刚石晶体表面处于最完美状态,亦即表面微硬度和弹性模量最接近天然金刚石晶体的固有值.腐蚀时间超过2 h后,因参与氧化、还原反应的已经是外露的无损伤金刚石碳原子,所以真空热化学处理过程反而重新破坏了晶体表面的金刚石碳原子层,由此产生了新的损伤层,结果导致表面微硬度和弹性模量都相应降低.

4 结论

1)当真空热化学处理的温度为100℃时,天然金刚石晶体表面受损碳原子与纳米氧化铜发生氧化、还原反应,而金刚石晶体表面受损严重的部位,其碳原子的氧化率相应较高.因此在热化学处理过程中,天然金刚石晶体表面呈现微弱的平坦化趋势.

2)当真空热化学处理的温度为200℃时,最佳腐蚀时间为2 h.天然金刚石晶体表层受损碳原子与纳米氧化铜经历氧化、还原作用,同时伴随受损碳原子的退火修复作用,热腐蚀2 h后,金刚石晶体表层外露的碳原子已基本处于较完美的sp3杂化结构,因此天然金刚石晶体表面30 nm压痕深度下的微硬度和弹性模量最大.

[1] DECKER D L,HURT H H,DANCY J H,et al.Preselection ofdiamond single-pointtools[J].Proceedings of SPIE,1984,508:132-139.

[2]宋坚.金刚石刀具晶体定向技术的研究[J].航天工艺,1997(1):5-11.

[3]IKAWA N,SHIMADA S,TSUWA H.Non-destructive strength evaluation ofdiamond forultra-precision cutting tool[J].Annals of the CIRP,1985,34(1):117-120.

[4]YAMAGUCHI T,HIGUCHI M,SHIMADA S,et al.Scientific screening of raw diamond for an ultraprecision cutting tool with high durability[J].Annals of the CIRP,2006,55(1):71-74.

[5]YUAN Z J,HE J C,YAO Y X.The optimum crystal plane of natural diamond tool for precision machining[J].Annals of the CIRP,1992,41(1):605-608.

[6]UEGAMI K,JANG K K,TAMAMURA K,et al.Study on lapping of diamond tool(2nd report)-Cutting behaviors on single crystal diamond tools of various kinds of crystallographic orientation[J].Journal of the Japan Society for Precision Engineering(J),1990,56(6):1039-1045.

[7]周明,袁哲俊.金刚石刀具晶面选择对切削过程及耐用度影响[J].哈尔滨工业大学学报,1999,31(4):76-79.

[8]UDDIN S M,SEAH K H W,LI X P,et al.Effect of crystallographic orientation on wear of diamond tools for nano-scale ductile cutting of silicon[J].Wear,2004,257(7/8):751-759.

[9]ZONG W J,LI Z Q,SUN T,et al.Analysis for the wear resistance anisotropy of diamond cutting tools in theory and experiment[J]. JournalofMaterials Processing Technology,2010,210(6/7):858 -867.

[10]FREDERICK M.Atomic machining of diamond tools[J].American Machinist,1990(3):49 -52.

[11]HAISMA J,Van Der KRUIS F J H M,SPIERINGS B A C M,et al.Damage-free tribochemical polishing of diamond at room temperature:a polishing technology[J].Precision Engineering,1992,14(1):20 -27.

[12]FURUSHIRO N,HIGUCHI M,YAMAGUCHI T,et al.Polishing of single point diamond tool based on thermochemical reaction with copper[J]. Precision Engineering,2009,33(4):486-491.

[13]PAUL E D,EVANS C J,MANGAMELLI A,et al.Chemical aspects of tool wear in single point diamond turning[J].Precision Engineering,1996,18(1):4 -19.

[14]UEMURA M.An analysis of the catalysis of Fe,Ni or Co on the wear ofdiamonds[J]. Tribology International,2004,37(11/12):887 -892.

[15]IAKOUBOVSKII K,KIFLAWI I,JOHNSTON K,et al.Annealing of vacancies and interstitials in diamond[J].Physica B:Condensed Matter,2003,340-342:67-75.

[16]KUMARAGURUBARAN S,YAMADA T,SHIKATA S.Vacuum-annealing induced band bending in phosphorus-doped(111)diamond[J].Diamond and Related Materials,2008,17(11):1969-1971.

[17]REZNIK A,RICHTER V,KALISH R.The rearrangement of broken bonds in damaged diamond-Graphitization versus annealing back to diamond[J].Diamond and Related Materials,1998,7(2/5):317-321.

[18]ZONG W J,LI D,CHENG K,et al.The material removal mechanism in mechanical lapping of diamond cutting tools[J].International Journal of Machine Tools and Manufacture,2005,45(7/8):783-788.