高速加工中超硬材料刀具性能及进展*

王成勇,周玉海,2,余新伟,3

1 高速加工概述

高速加工技术是指采用超硬材料的刀具,依靠高速运动的自动化制造设备,极大地提高材料切除率,并保证加工精度和加工质量的现代制造加工技术。高速加工去除率提高了30%~40%,切削力降低了30%,刀具的切削寿命提高了70%。高速加工已成为制造技术的重要发展趋势,可用于铜合金、铝合金有色金属、石材、陶瓷、工程塑料、纤维强化复合材料等,还可以用于切削加工高强度钢、高锰钢和不锈钢、合金耐磨铸铁、钛合金、高温合金等各种难加工材料。

高速切削对刀具的材料、镀层、几何形状以及刀柄系统、平衡技术等提出了很高的要求。高速加工切削刀具的材料必须具有很高的高温硬度和耐磨性,必要的抗弯强度、冲击韧性和化学惰性,良好的工艺性(刀具毛坯制造、磨削和焊接性等),且不易变形。目前国内外性能好的刀具主要是超硬材料刀具,包括金刚石刀具和聚晶立方氮化硼刀具等。

2 金刚石刀具及其应用

金刚石刀具具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导、低热膨胀系数,以及与非铁金属亲和力小等优点,可以用于非金属硬脆材料如石墨、高耐磨材料、复合材料、高硅铝合金及其他韧性有色金属材料的精密加工。金刚石刀具类型繁多,性能差异显著,不同类型金刚石刀具的结构、制备方法和应用领域有较大区别。

2.1 金刚石刀具类型及特性

目前工业上使用的金刚石刀具根据成分结构和制备方法不同可分为三种:(1)天然金刚石ND(Natural Diamond);(2)人造聚晶金刚石PCD(Artificial Polycrystalline Diamond)和复合片PDC(Polycrystalline Diamond Compact);(3)化学气相沉积涂层金刚石CVD刀具(Chemical Vapor Deposi⁃tion Diamond Coated Tools)。根据膜厚度不同沉积厚度可分两种:达100μm的无衬底纯金刚石厚膜TDF(Thick Diamond Film);在刀具基体表面上直接沉积厚度小于30μm的金刚石薄膜涂层CTDF(Coated Thin Diamond Film)。三种主要类型金刚石刀具性能如表1所示。

2.2 金刚石刀具制造状况

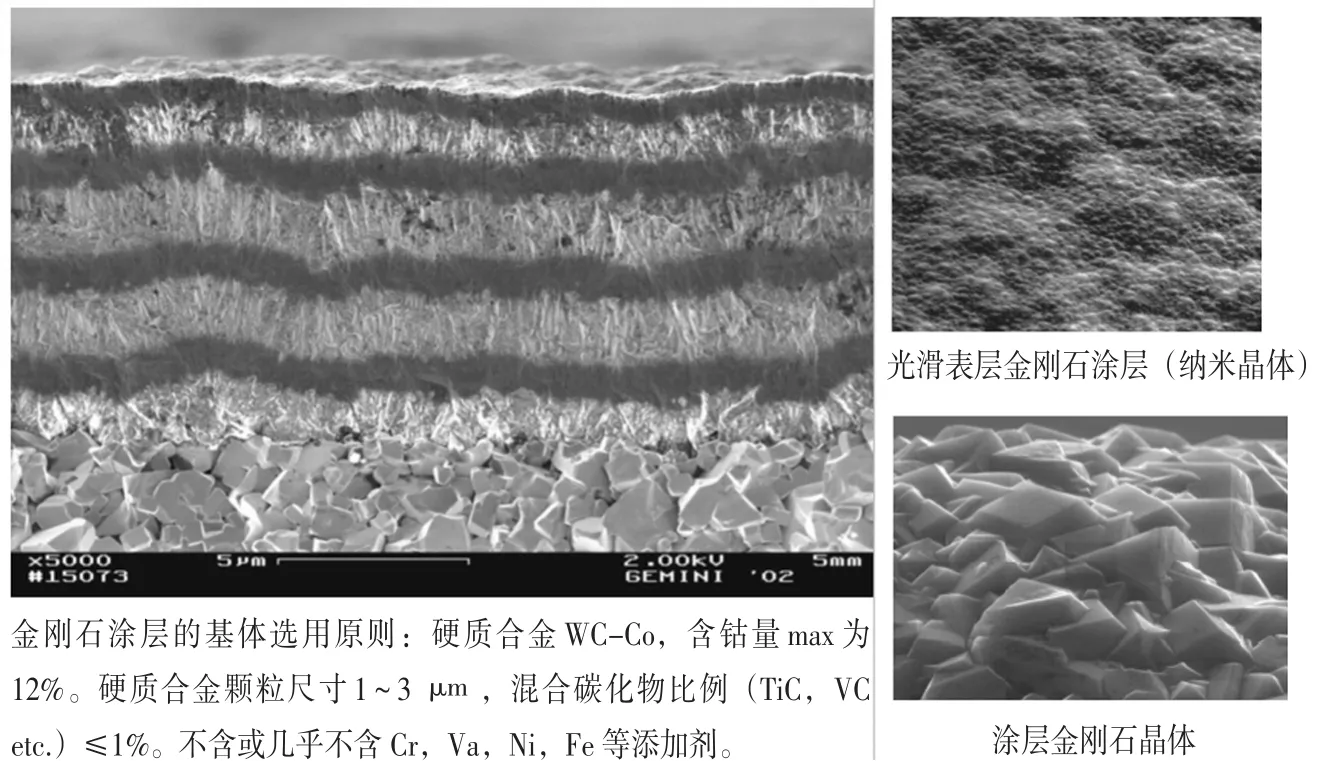

理论上,在一定温度和压力下,借助催化剂可以实现由碳和石墨人工合成金刚石,合成金刚石的方法主要有热丝CVD法,沉积速率为8~10μm/h;电子加速CVD法,生长速率一般为3~5μm/h;直流放电等离子体CVD法,薄膜的生长速率高达20μm/h;直流等离子体喷射CVD法,生长速度达到930μm/h;微波等离子体CVD法,目前采用该法沉积的金刚石薄膜的尺寸可达Φ40~60mm。20世纪70年代初美国GE公司研制成功聚晶金刚石(PCD)刀片,70年代末至80年代初,CVD金刚石在日本首先出现。国外人造金刚石生产以GE公司和Element Six公司(元素六公司)为领军。如美国Sp3专业金刚石涂层公司已经推出成熟产品。针对CFRP、CFRP/铝合金的复合板孔加工时所需要的特殊切削刃,日本三菱设计多层微粒CVD金刚石涂层MCS型钻头(钻尖开设有2个独特形状的冷却孔),用TRICooling技术提高了加工排屑性能。产品群包括飞机零部件常用的英 寸 型 号0.171 9(4.366 mm) ~0.501(12.725 mm)的8种型号。日本黛杰DIJIE在硬质合金铣刀刃口预先开设一空槽,填入金刚石微粉烧结形成石墨专用金刚石PCD整体铣刀。OSG制备了超微粒结晶金刚石涂刀具(晶粒仅为1μm)。荷兰豪泽技术 涂 层 (Hauzer Techno Coat⁃ing)采用不同的涂层沉积技术(磁控溅射、PACVD、电弧蒸发等)适合涂覆钻头、刀片、立铣刀、锯片、丝锥、冲头、注塑模具等加工用DLC涂层刀具,无氢ta-C涂层是采用电弧(圆弧或激光弧)蒸发工艺制备的,并具有类金刚石结构(主要为SP3)。ta-C涂层的典型硬度可达3 000~7 000 HV,典型摩擦系数为0.02~0.1。并广泛用于汽车零部件加工。伊斯卡采用整体硬质合金为基体,薄的PVD金刚石(PCD)涂层、钎焊PCD刀片或在切削刃处烧结PCD、整体硬质合金立铣刀(SOLIDMILL)、自夹式槽铣刀(TANGSLIT)、蝴蝶槽铣刀(TANG⁃SLOT)以及HELI2000等用以复合材料加工通用型可转位刀片。Rani公司采用了由德国Becker金刚石刀具公司开发的“true 3D”断屑槽型PCD,刀片的使用寿命可以提高20%~30%。日本住友电工硬质合金公司开发适用于铝合金和其他有色金属材料的干式切削的类金刚石碳刀具涂层。瑞士Extramet硬质合金公司、德国Klenk工具公司和CemeCon涂层公司合作开发了专门用于加工碳素纤维增强材料的金刚石涂层钻头。其中CemeCon制备了多次纳米金刚石涂层刀具,如图1所示。德国JEL采用硬质合金刀体的PCD钻头DRILL⁃CUT和DRILLMAX。能够钻削深度达5D的孔,钻孔精度可达到IT8-IT9级,JEL公司使用PCD刀尖10 000 r/min的稳定最大转速(相当于在直径50 mm处以1 570 m/min的切削速度)加工直径50 mm的沉孔,实现极短的总加工时间(3.9秒)。德国刀具制造商Zecha推出针对石墨高速加工金刚石涂层微型立铣刀,德国Oerlikon Balzers推出纳米金刚石Balinit®Diamond涂层刀具,Union Tool公司与旭金刚石工业公司合作开发了用于加工石墨电极的金刚石涂层立铣刀(共有R0.5~6.0 mm 9个规格,双刃和35°螺旋角),也可用高速铣削高硅铝合金。山高刀具研制工复合材料金刚石涂层和PCD铣刀,刃口圆角约为10 μm,加工碳纤维增强塑料(Cabron Fiber Rein⁃forced Plastics,CFRP)和金属基合成材料(Met⁃al Matrix Composites,MMC)——碳在可切削加工性良好的母材中都含有难加工的硬质材料,金刚石涂层刀具铣削线速度约为200~400 m/min,而PCD刀具铣削线速度可以达到400~800 m/min。表2为其加工航空航天工件碳纤维加工参数。

表1 金刚石刀具性质和应用特性[1]

图1 CemeCon公司的多层金刚石涂层[]

国内主要有中南钻石股份有限公司、郑州华晶金刚石、河南黄河旋风股份有限公司、四方达超硬材料股份有限公司等大型专业制造金刚石刀具厂家,株洲钻石刀具尝试购置外国先进设备试制CVD金刚石涂层刀具。其中,广东奔朗新材料股份有限公司、广东新劲刚新材料科技股份有限公司等后起之秀发展迅猛。深圳市中天精密工具有限公司开发了聚晶金刚石刀具PCDTools、立方氮化硼刀具CBN Tools,天然金刚石刀具Natural Diamond Tools刀具。在国内,上海交通大学陈明、孙方宏教授等用CVD方法制备金刚石铣刀并进行实验研究。成都理工大学金刚石薄膜实验室龙剑平等人研究了CVD金刚石薄膜硬质合金刀具膜/基附着性能的主要因素、改善金刚石薄膜与硬质合金基体之间附着力的途径以及表征膜/基附着力的测试方法等方面的研究。尽管国产人造金刚石单晶产量约占世界总量80%。但是以中低端产品为主,特别是CVD金刚石涂层刀具等主要来自国外厂家,少见自主制备成熟的金刚石涂层刀具产品。

表2 山高金刚石刀具高速加工碳纤维参数

3 聚晶立方氮化硼刀具特性及应用

立方氮化硼CBN(Cubic Boron Nitride)是20世纪50年代首先由美国通用电气(GE)公司利用人工方法在高温高压条件下合成的,其硬度仅次于金刚石而远远高于其他材料,由于单晶CBN的颗粒较小,很难制成刀具直接应用切削领域。20世纪70年代,前苏联、中国、美国、英国等国家用人工方法合成研制成功作为切削刀具的CBN烧结体——聚晶立方氮化硼PCBN(Polycrystalline Cubic Boron Nitride)。

3.1 聚晶立方氮化硼PCBN刀具特点

PCBN是硬度仅次于金刚石的新型刀具材料,PCBN组织中各微小晶粒呈无序排列状态,硬度均匀,各向同性。PCBN刀具的硬度仅次于金刚石,可加工硬度为HRC60以上的铸铁、淬硬钢及硬质合金;PCBN刀具有高耐磨性,使用寿命通常是陶瓷刀具的3~5倍,硬质合金刀具的5~15倍;PCBN具有高热稳定性,耐热性可达(1 300℃~1 500℃),高速切削黑色金属较理想的刀具材料;PCBN与铁族元素及其合金材料即使在1 200℃~1 300℃时也不易发生化学反应,较高的抗氧化能力,材料的粘结、扩散小;PCBN的导热系数为79.54 W/(m·K),仅次于金刚石,PCBN摩擦系数低,其与不同材料间摩擦系数为0.1~0.3。

3.2 PCBN刀具应用及参数

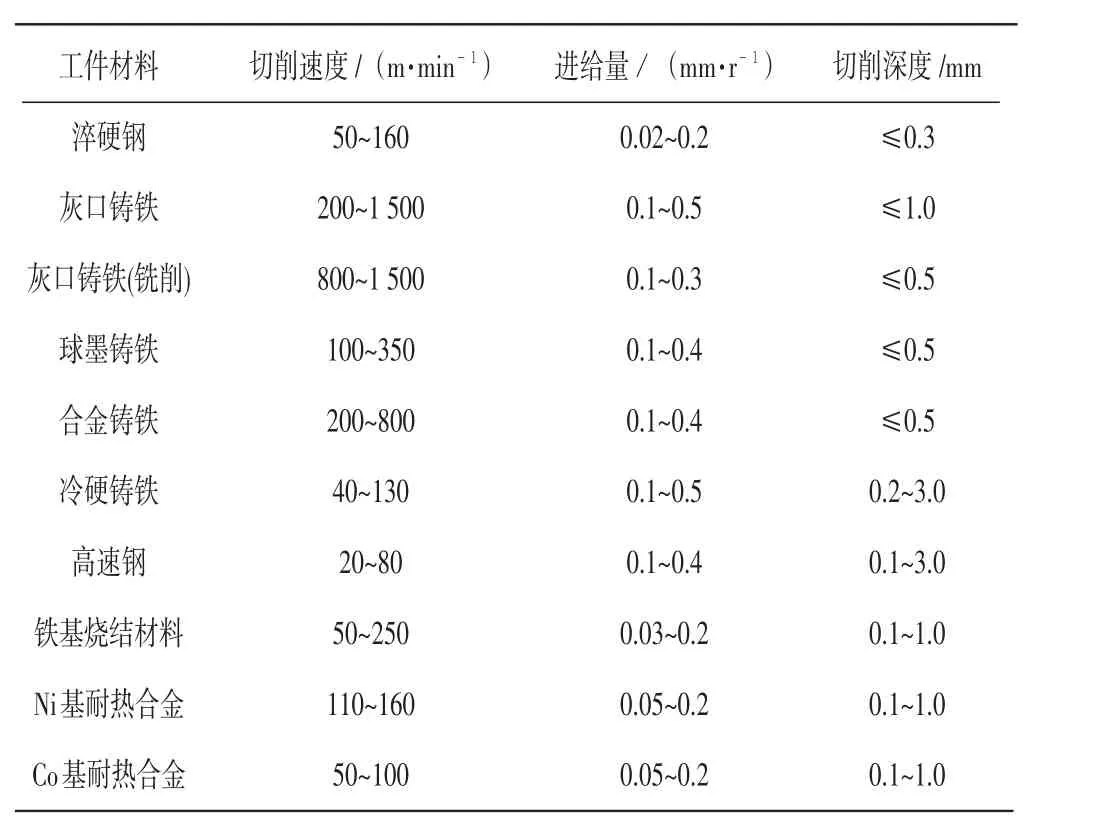

由于具有以上优点,PCBN刀具是各种难切削材料高速切削的理想刀具材料之一,完全胜任淬硬钢、灰口铸铁、球墨铸铁、冷硬铸铁等难加工材料的切削加工,大幅度提高加工效率。

(1)PCBN适用于高速情况下干式切削。高热传导率可降低干切削时切削刃处的温度;完全胜任淬硬钢、灰口铸铁、球墨铸铁、冷硬铸铁等难加工材料的切削加工。

(2)PCBN适于45~65HRC以上高硬钢和铸铁及其合金的高速切削。但不宜于切削以铁素体为主的钢铁、较软(≤HRC45)的黑色金属材料,软钢、马氏体不锈钢、镍基耐热钢等工件容易引起化学磨损,其高速切削时切削用量见表3。

表3 PCBN刀具的典型切削用量

3.3 PCBN刀具制造现状

PCBN刀可分为高含量PCBN(一般CBN含量80%~90%)和低含量陶瓷结合剂PCBN(也称陶瓷CBN)两种。高含量PCBN适合加工高硬度合金和组织中含有高硬质点的材料,如冷硬铸铁、硬质合金、耐热合金等。美国GE82%CBN、陶瓷相、整体式刀具。日本住友电工适合对铸铁、铁基材料、高硬轧辊和耐热合金进行加工。三菱Mitsubi⁃shi采用了耐磨损性能和耐破损性能优异的CBN材料MB730,高含量、金属相细粒度,实现了铸铁高速切削的长寿命化。日本京瓷Kyocera推出重、中切削用、适用于高硬度材料加工刀具。瑞典山高设计开发90%CBN、粗粒度、整体式耐磨刀具,显著增加了刀具寿命,且颗粒结构使其非常适合于断续切削和高速加工。韩国Korea Tung⁃stem开放90%CBN刀具。国内最大的PCBN刀具制造商富耐克,推出的钎焊PCBN刀片,采用的特殊工艺钎焊使刀片有更高的耐热性,不会发生开层、开裂,抗冲击能力高,适用于铸铁、淬硬钢的高速加工。

由于中国现代制造业高速发展,特别是汽车产业蓬勃发展带来大量刀具需求,知名PCBN刀具制造厂家如瑞典的Sadvik下属Coroman、Titex、Walter等公司,德国的Mapal、laitz、Guhring,以色列的Iscar、日本的OSG、大昭和美国的Valin⁃ite、Ingosoll等,由在中国设立销售处,逐渐过渡为在中国开设刀具工厂,以一步占据市场。如山高公司在上海,山特维克在廊坊,住友电气在天津设立工厂,肯纳、欧士机等在上海设有工厂,蓝帜公司在南京新扩建了其工厂,增加了刀具制造和刃磨设备,格林公司在上海的具有珩磨刀具制造和修磨功能的工厂也投产营业。

4 超硬材料刀具在高速加工中应用

各向同性石墨加工方法有车、铣、磨、锯和高速加工。石墨为非均质脆性材料,加工时刀具严重磨损,易崩碎导致报废。

4.1 各向同性人工合成石墨高速加工中金刚石刀具应用

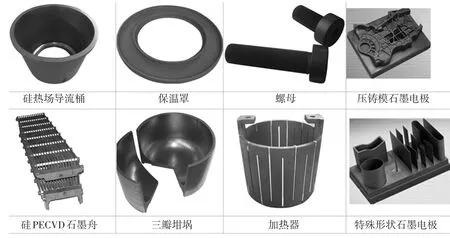

各向同性石墨具有比普通模压石墨优异的机械物理性能,其颗粒没有择优取向,强度和导电能力等在各方向上都一致,组织均匀,颗粒细小、强度高,因而广泛应用于太阳能直拉单晶石墨热场(主要包括石墨加热器、三瓣坩埚、导流筒、保温简、埚托、坩埚轴、石墨电极、电极螺母、炉底护盘)、冶金、机械、建筑、电气、电子、航空航天、模具EDM电火花放电、核工业、有色及贵金属工业、玻璃及石英工业、半导体及光电子工业化工和环境工程等领域,如图2所示。

石墨高速铣削切削深度极小,切屑呈微细粉尘颗粒状,即使有强烈的吸尘装置也容易粘结堆积在前后刀面和已加工表面上。高硬度石墨颗粒类似砂轮中的磨粒,导致加工过程中刀具与石墨及其切屑间产生剧烈磨擦使得刀具严重磨损,造成前刀面磨粒磨损,后刀面磨损以及崩刃等。印度S.R.DAS(1972)研究精密加工石墨电极时指出:石墨加工中刀具磨损超过了铜或者钢金属材料,刀具平均寿命低于加工铜等金属。日本Masahir Masuda等用硬质合金刀具高速车削碳素石墨研究得出在切削和磨损实验中,减少刀具中钴的含量可以减小硬质合金刀具磨损率。阎秋生对烧结石墨材料研究了刀具的磨损、石墨切削的危害性、适合切削的刀具材料等。付昊采用低速摄影技术研究石墨粉尘堆积会影响刀具磨损和导致切削力增大。周玉海等开展金刚石涂层刀具高速铣削石墨电极材料切削性能研究得到刀具的磨损形式主要有磨粒磨损和粘附磨损。

石墨高速铣削刀具有硬质合金刀具、硬质合金涂层刀具、聚晶金刚石刀具等。硬质合金刀具高速铣削石墨时刀具磨损严重,需要及时检查刀具磨损状况和频繁更换刀具,在大尺寸或精密电极加工方面应用有限。TiAlN涂层刀具加工石墨时寿命未见明显提高。聚晶金刚石刀具磨损较小,但刀具形状难以满足复杂电极要求,在高速加工精密复杂石墨电极方面应用有限。由于常规刀具高速加工石墨时磨损严重,因此需要寻找高性能超硬刀具替代常规刀具。而金刚石是精密和超精密加工的超硬刀具材料之一,可以尝试金刚石刀具来高速铣削石墨,但金刚石刀具本身类型繁多,性能差异显著。用金刚石涂层刀具高速干切削各向石墨时,实验过程如表4,其使用寿命远高于硬质合金刀具,而且石墨表面质量也大大提高。

图2 各向同性高性能石墨应用实例

表4 CVD金刚石薄膜涂层刀具加工石墨寿命验证

4.2 发动机缸体缸盖高速铣削PCBN刀具应用

发动机缸体是发动机的基础零件,通过它把发动机的曲柄连杆机构(包括活塞、连杆、曲轴、飞轮等零件)和配气机构(包括缸盖、凸轮轴等)以及供油、润滑、冷却等机构连接成一个整体。缸体的结构形状复杂、薄壁、显箱体,如图3所示。铸铁成本低廉,生产工艺简单,铸造及切削加工性能良好,且具有较高的耐磨减摩性、消振性以及较低的缺口敏感性等,因此是机械制造业中广泛应用的重要材料,故商用乘务车发动机缸体常选材为HT200-250。

图3 发动机4H箱体组(资料来源:东风汽车有限公司商用车发动机厂)

缸体加工主要为平面和孔系,其中粗铣缸体平面面是效率最低、生产成本最高的加工工序。切削铸铁时刀具切削刃处的温度最高,压应力变大,被切材料频繁的无规则断裂使切削过程不太平稳,对刀刃产生很大的冲击,因此要求刀具材料具有较高的强度及冲击韧性。用于高速切削铸铁零件的刀具材料主要有超细晶粒硬质合金、金属陶瓷、陶瓷、立方氮化硼和涂层刀具等。PCBN刀具其高速切削铸铁的切削性能则远远优于硬质合金刀具,是高速切削铸铁的理想刀具之一。朱从容分别用硬质合金刀片和CBN30立方氮化硼刀片干切珠光体灰口铸铁GG25。用陶瓷刀片和CBN30立方氮化硼刀片干式加工闸轮内圆表面,工件材料同样是珠光体灰口铸铁GG25。切削条件ap=2.5 mm,f=0.3 mm/r,Vc=400 m/min。CBN30刀具寿命:550件。CC650陶瓷刀具寿命:60件。切削条件ap=2 mm,f=0.3 mm/r,Vc=330 m/min。CBN30刀具寿命:1 000件,硬质合金TX150:60件。对比后得出用整体立方氮化硼刀片加工珠光体灰口铸铁GG25刀具寿命分别是硬质合金刀片和陶瓷刀片的16倍和22倍,具有较高的生产效率和高的刀具使用寿命。

上汽通用五菱发动机工厂采用高速铣削加工发动机中缸体、使用铣削加工缸盖大平面。以铸铁材料的缸体在高速铣削加工中心上的铣削加工为例,采用了立方氮化硼(CBN)刀片,其切削速度可达到700~1 500 m/min。采用德国MAG公司的EX-CELL-O高速铣削加工中心,在发动机缸体缸盖线总共布置了104台。完成全部缸体、缸盖线的铣削、钻孔、攻丝加工,其参数对比如表5。

4.3 航空用钛合金高速车削PCBN刀具应用

在航空工业中,大型框、梁和壁板类钛合金零件得到广泛应用,这些零件的余量通常是采用铣削加工方式来去除。目前国内航空企业常用硬质合金刀具来铣削加工钛合金,而当切削速度升高以后会导致硬质合金刀具的磨损加剧,只能在低切速(粗加工30 m/min,精加工100 m/min)下加工导致加工效率低(材料去除率3~13 cm3/min)。在钛合金零件的制造过程中切削加工性很差,具体表现为:(1)加工效率低;(2)刀具磨损严重;(3)加工精度和表面质量不稳定。超硬刀具材料具有高热导率、高硬度、高耐磨性等优点,合理利用超硬材料刀具会显著改善钛合金材料的切削加工性,在生产中有着广阔的应用前景。目前,在我国超硬刀具材料主要用于汽车和木材加工领域,在航空航天领域应用较少。近年来国外已开展超硬刀具高速切削钛合金的研究,国内相关研究报道甚少。2003年,法国Corduan等分别采用PCD、PCBN、TiB2涂层硬质合金刀具高速车削钛合金TC4,观察刀具磨损形貌研究磨损机理。在Vc=120 m/min、f=0.1 mm/r、ap=1 mm条件下,PCBN刀片的前后刀面均出现沟槽且有黏结层;在Vc=250 m/min、 f=0.15 mm/r、ap=0.94 mm条件下,PCD前刀面上有黏结层但没有PCBN刀片严重;在Vc=100 m/min、f=0.15 mm/r、ap=0.9 mm条件下,刀具表面无沟纹,但有后刀面磨损和月牙洼磨损。2005年,新加坡A.RahmathZareena利用BCBN、PCBN、PCD刀片对钛合金TC4进行了高速铣削对比试验,对刀具磨损进行了研究。指出普通PCBN刀具的主要磨损原因为扩散磨损。高温下PCD刀片会与钛合金材料发生化学反应,刀具材料中的C元素和Co元素会扩散到切屑中,从而影响刀具耐用度。PCBN中没有易与钛合金发生反应的Co元素,切屑中没有发现刀具材料中元素的扩散,使得PCBN提高了刀具耐用度和表面质量。2007年,Ezugwu等还采用PCD刀具对TC4进行了高速精车试验,指出高压射流辅助切削加工表面粗糙度Ra均小于1.6μm,且得到的刀具耐用度更长。山东大学刘战强等采用PCBN刀具对钛合金TC4进行了高速车削试验,对刀具的磨损机理进行了研究。能谱分析显示刀具前刀面上还存在氧元素,故刀具主要磨损机理为黏结磨损和氧化磨损,且PCBN刀具相对未涂层和涂层硬质合金刀具寿命更高。

表5 PCBN与硬质合金铣削铸铁缸体的切削参数对比

5 结语

本文对高速切削加工用金刚石刀具、立方氮化硼刀具和涂层刀具的类型和制造现状进行综述。超硬材料刀具有不同的应用场合,对影响高速切削刀具磨损寿命的因素进行了综合分析,研究结论对实际加工中高速切削刀具的合理选用及磨损控制具有指导、参考和借鉴作用。随着高速加工技术的不断发展,以及金刚石/PCBN刀具性能的不断改善,应用将更为广泛。

[1]周玉海,秦哲,王成勇.金刚石刀具性能及其应用研究[J].机械设计与制造,2009(6):158-160.

[2]邓福铭,张丹,王强,等.PCBN刀具在干切削中的应用研究[J].超硬材料工程,2012(3):19-21.

[3]邹文俊,郝德辉,彭进,等.Si3N4-Ni系结合剂聚晶立方氮化硼(PcBN)性能及刀具应用研究[J].金刚石与磨料磨具工程,2011(3):43-46.

[4]王中华,李辉,陈姣.高速切削刀具材料的性能及应用[J].装备制造技术,2012(10):110-112.

[5]阎秋生.烧结石墨的切削加工性研究[J].汕头大学学报:自然科学版,1994(2):26-28.

[6]付昊.石墨切削机理研究[D].广州:广东工业大学,2006.

[7]周玉海.金刚石涂层刀具高速铣削石墨电极材料切削性能研究[D].广州:广东工业大学,2008.

[8]魏莎莎,卢志红.CVD金刚石涂层刀具在石墨加工中的应用[J].燕山大学学报,2006(5):403-406.

[9]朱从荣,王魄.整体PCBN刀片高速切削灰铸铁的研究[J].现代制造工程,2002(5):31-33.

[10]徐九华,刘鹏,傅玉灿.超硬刀具高速切削钛合金研究进展[J].航空制造技术,2012(2):30-34.

[11]Corduan N,Hirnbert TS.Wear mechanisms of new tool materials for Ti6Al4V high performance machining[J].CIRP Annals-Manufacturing Technology,2003,52(1):73-76.

[12]Ezugwua E O, Bonneya J.Sur face integrity of finished turned Ti-6Al-4V alloy with PCDtools usingconvention⁃al and high pressure coolant supplies[J].International Journal of Machine Tools&Manufacture, 2007, 47(6):884-891.

[13]李甜甜.PCBN高速切削钛合金实验的研究[D].济南:山东大学,2008.