多孔Ni3Al金属间化合物的高温氧化行为

董虹星,刘秋平,罗晓晔,贺跃辉,吴 靓

(1.杭州科技职业技术学院 机电工程学院,杭州311402;2.浙江工业大学 化学工程与材料学院,杭州310014;3.中南大学 粉末冶金国家重点实验室,长沙410083)

多孔Ni3Al金属间化合物具备高的力学性能、低的密度、优良的抗酸碱腐蚀性能等优点,在催化、冶金、过滤领域有广阔的应用前景[1-3]。制备多孔Ni3Al的方法有添加造孔剂烧结法[4]、高压气体冒泡法[5]、自蔓延烧结法[6]、分段反应烧结法[7]等。分段反应烧结法具有样品尺寸可控、烧结温度低、环境友好等优点,在多孔金属间化合物制备领域具有重要的应用价值[8−9]。

Ni3Al金属间化合物致密体和粉体材料的高温氧化行为已有很多报道[10−14],已有的研究结果表明Ni3Al具备良好的抗高温氧化性能,使其能在高温下使用。多孔材料独特的孔隙结构和较大的内孔表面积对高温氧化行为均有重要影响[15−16],因此有必要对多孔Ni3Al的高温氧化行为进行研究。鉴于采用粉末冶金法制备的Ni3Al致密体的氧化行为在500~900℃的温度范围内发生转变[17],本文把氧化温度定在500、700和900℃3个温度点,研究具有不同孔隙率的多孔Ni3Al的氧化动力学行为,孔结构的演变以及氧化过程中的物相演变,为多孔Ni3Al在高温环境中的应用提供实验依据。

1 实验

采用−400目的电解Ni粉和200~400目的雾化Al粉为原料(纯度均大于99.9%),按Ni-14%Al(质量分数)的配比在V型混料机上进行混粉,之后用100、200和300 MPa 3种不同的压力将混合粉压成直径为32 mm、厚为1 mm的样品,将样品置于真空度为10−3Pa的钼发热体烧结炉中进行分段自由烧结,获取具有不同孔隙结构的多孔Ni3Al材料。

氧化前用丙酮超声清洗每组样品,干燥,然后测取其原始孔结构和质量。再将多孔Ni3Al放置在纯度为99.6%的刚玉坩埚中,置于马弗炉进行氧化实验。实验前先将刚玉坩埚在1 400℃焙烧48 h以降低杂质对氧化行为的影响。氧化过程中每8 h将试样取出称量一次,获取多孔Ni3Al的氧化动力学曲线。

采用排水法测定烧结体的开孔隙率,用冒泡法测定烧结体的最大孔径,用D/MAX-3A型射线衍射仪分析多孔Ni3Al材料合成过程中的相变及相组成,用Nano-230型场发射扫描电镜观察多孔材料的孔形貌和成分能谱分析。

2 结果与讨论

2.1 多孔Ni3Al金属间化合物氧化前的孔结构

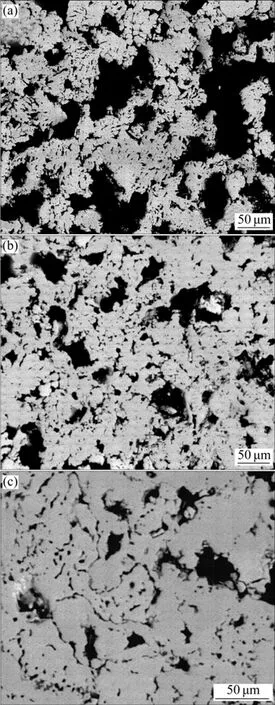

不同孔隙率的多孔Ni3Al截面形貌图如图1所示。从图中可以看出,样品(a)到(c)的孔隙率依次降低,经测试开孔隙率分别为39%、34%和28%,并且孔隙率高的样品其孔结构骨架中也存有大量的小孔隙,而孔隙率低的样品中的骨架结构中的孔隙相对少很多。骨架中的小孔隙主要与原始Ni粉的形貌有关[7]。从图中还可以清楚地看出,样品(a)到(c)的最大孔径随孔隙率的减小明显降低,3种样品的最大孔径值依次为13.9、10.5和9.6μm。透气度与最大孔径和孔隙率的变化趋势基本一致,分别为62.7、17.5和8.4 m3/m2kPah。

图1 3种不同孔结构的截面显微形貌Fig.1 SEM cross-section morphologies of porous Ni3Al with different porosities

2.2 多孔Ni3Al金属间化合物的氧化动力学行为

图2所示为不同孔隙率的多孔Ni3Al金属间化合物在500、700和900℃氧化的质量增加率(Δm/m0)2与氧化时间t的关系图。从图2(a)中可以看出,当氧化温度为500℃时,多孔Ni3Al质量增加率随氧化时间的延长呈现缓慢增加的趋势,在整个循环氧化过程中氧化质量增加行为基本符合抛物线规律。依据氧化动力学方程(Δm/m0)2=Kpt(其中Δm为氧化增加的质量,m0为样品的原始质量,Kp为氧化速率)计算可得开孔隙率为39%、34%和28%的样品的氧化速率分别为0.119、0.038和0.019%2/h。一般地,开孔隙率高的样品,内孔表面积也相对丰富很多,氧化过程中有更多的表面与空气中的氧元素接触发生反应生成更多的氧化物。

图2 Ni3Al的(Δm/m0)2与氧化时间t的关系图Fig.2(Δm/m0)2 versus oxidation time plot for porous Ni3Al with different porosities oxidized in air at different temperatures

当氧化温度提高到700℃时,不同孔隙率的Ni3Al的氧化动力学曲线如图2(b)所示。从图中可以看出,氧化带来的质量增加(以下简称氧化增质)分为2个阶段:氧化快速增质阶段和氧化平台阶段。氧化快速增质的阶段基本发生在第一个氧化循环过程中,第一个循环氧化之后的样品增质相当缓慢。当氧化温度升高到900℃之后,氧化增质曲线表现为与700℃相似的规律,样品在第1个氧化循环过程中表现为剧烈氧化增质,3 h之后,氧化增质相当缓慢。比较图(b)和图(c)还可以看出,900℃循环氧化之后样品的质量增加幅度普遍比700℃的要高。

不同氧化温度下的多孔Ni3Al氧化速率值如表1所列。氧化速率随氧化温度的提高呈现增大的趋势,表明粉末冶金多孔Ni3Al在实验温度范围内随氧化温度的提高而氧化增质。例如,700℃时孔隙率为39%的样品在快速质量增加阶段的氧化速率为33.3%2h−1,而900℃时的氧化速率却达到了75.7%2h−1。说明氧化温度的提高加剧了样品的氧化。此外,在循环氧化过程中,多孔Ni3Al的氧化动力学曲线没有明显的波动,表明氧化过程中未出现氧化膜剥落的现象,氧化膜与基底具有较好的粘附性。氧化速率随氧化温度的提高呈现增大的趋势,表明粉末冶金多孔Ni3Al在实验温度范围内随氧化温度的提高而氧化增质。

2.3 多孔Ni3Al金属间化合物氧化过程的孔结构演变

图3所示为3种不同孔隙率的多孔Ni3Al金属间化合物分别在500、700和900℃的温度下氧化时的最大孔径与氧化时间的关系图。从图中可以看出,实验用的Ni3Al多孔体的原始最大孔径分别为14.5、10.5和9.5μm。在500℃和700℃氧化不同时间后,最大孔径基本维持在初始水平,说明氧化过程中所生成的氧化物对样品的最大孔径基本没有影响。当氧化温度提高到900℃之后,样品的最大孔径随氧化时间的延长而减小,表明在氧化过程中,在样品的大孔内壁上会生成一定厚度的氧化膜,使最大孔径减小。

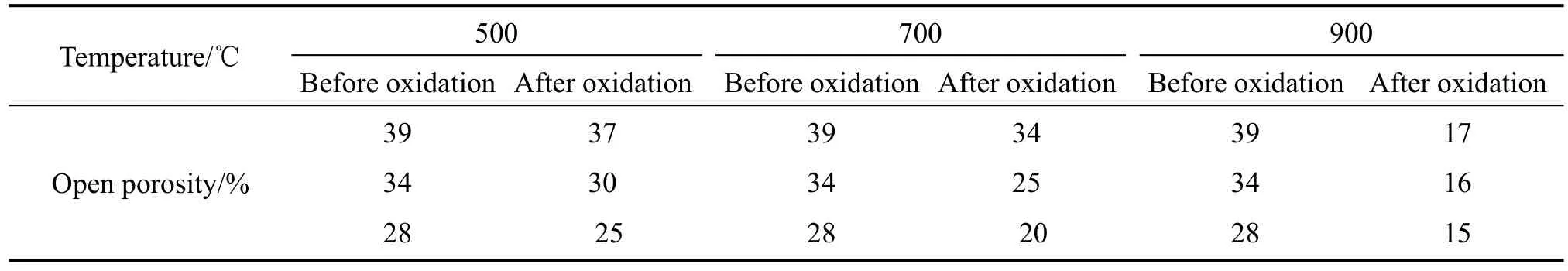

不同温度下氧化100 h的样品的开孔隙率结果如表2所列。从表中可以看出,当氧化温度为500℃时,氧化100 h之后样品的孔隙率普遍降低2%~4%,开孔隙率能维持在一个相对较高的水平,说明500℃的氧化过程中所形成的氧化膜很薄,对样品的孔隙率影响不大,从另一个侧面反应了在此温度下氧化比较轻微。当氧化温度为700℃时,氧化100 h之后样品的孔隙

率降低的幅度为5%~9%,氧化程度与500℃时相比要严重一些。进一步提高氧化温度至900℃,氧化100 h之后样品中的开孔隙率大幅降低,氧化过程中样品的开孔隙率普遍减小至原有孔隙率的40%左右,发生了严重堵孔现象。500℃和700℃的氧化过程中,样品的开孔隙率减小的幅度比较小,最大孔径基本维持在原始值,因此氧化过程中透气度的变化也很小。当氧化温度上升至900℃之后,样品的最大孔径随氧化时间的延长呈现下降的趋势,并且氧化前后孔隙率大幅减小。

表1 不同孔隙率的多孔Ni3Al在不同温度下的氧化速率常数Table 1 Oxidation rate constants of porous Ni3Al obtained from cyclic oxidation at different temperatures

表2 多孔Ni3Al在不同温度下氧化100 h前后的开孔隙率Table 2 Open porosities of porous Ni3Al after 100h exposure in air at temperature of 500,700 and 900℃

2.4 多孔Ni3Al金属间化合物氧化后的物相分析

图4为开孔隙率34%的多孔Ni3Al在不同氧化温度下氧化不同时间的XRD图谱。500℃氧化200 h的XRD图谱中有NiO,Ni,NiAl2O4以及Ni3Al存在。Ni3Al的衍射峰最强,表明在500℃氧化200 h所生成的氧化膜很薄。多孔Ni3Al在700℃氧化100 h后,NiAl2O4和NiO的峰强增加,而基体Ni3Al的峰强下降,表明在此温度下氧化100 h后,多孔Ni3Al表面形成了一定厚度的氧化膜。当氧化温度提高至900℃并且氧化100 h后,XRD谱图基本无基体Ni3Al相存在,说明在此温度下试样发生了严重氧化,生成的氧化膜厚度基本超过了X射线所能探测的深度,因此XRD谱图上显示出来的物相为NiO和NiAl2O42种主要的氧化产物。在500、700和900℃3种温度下氧化的样品中都未能探测到Al2O3的存在。在氧化过程中,不同氧化温度下氧化样品的颜色也发生了改变,当氧化温度为500℃和700℃时,样品的颜色基本为黑褐色,当氧化温度为900℃时,样品的颜色为绿色。氧化样品颜色的改变同样也表明了样品表面的物质发生了改变,在氧化气氛中有氧化物生成,氧化样品颜色的不同,是由于不同的氧化温度下试样的氧化速率不同,在同等的氧化时间下生成的氧化膜厚度不同所引起的。

图4 多孔Ni3Al经不同氧化温度氧化不同时间的XRD图谱Fig.4 XRD patterns after oxidation in air at temperatures of 700℃,900℃for 100 h and 500℃for 200 h

2.5 多孔Ni3Al金属间化合物氧化后的表面形貌

图5 在不同温度氧化不同时间之后的多孔Ni3Al的表面形貌及能谱分析结果Fig.5 SEM surface morphologies and EDS analysis results of porous Ni3Al oxidized at different temperature and time

图5(a)为500℃氧化200 h的多孔Ni3Al的表面形貌图。从图中可以看出,多孔Ni3Al表面存有丰富的孔结构。图中右上角的能谱结果显示各元素的原子百分数为:O-30.66%,Al-13.85%,Ni-55.49%,表面样品的Ni与Al的原子比n(Ni):n(Fe)约为4:1,而氧化之前样品表面的Ni与Al的原子比为3:1,氧化之后样品表面的Ni原子含量要相对高一些,表明氧化过程中基体中的Ni元素更容易向外扩散与空气中的氧元素结合生成NiO。

图5(b)为700℃氧化100 h之后的多孔Ni3Al的表面形貌。从图中可以看出,多孔Ni3Al的表面形貌发生了较大的变化,表面除了存在一些大孔外,原来小孔存在的地方被氧化膜覆盖,样品表面比较平整。图中右上角的能谱结果显示各元素的原子百分数为:O-42.69%,Al-12.42%,Ni-44.89%,表面样品元素的原子比n(Ni):n(Fe)约为3.61:1,表明氧化过程中基体中的Ni元素更容易向外扩散与空气中的氧元素结合生成NiO。但与500℃的能谱结果相比,表面的Ni含量相对低一些,说明氧化温度的提高有利于Ni3Al多孔金属间化合物骨架上的Al元素发生氧化。

图5(c)为900℃氧化100 h的多孔Ni3Al的表面形貌图。从图中可以看出,多孔Ni3Al的表面形貌发生了比较大的变化,表面的大孔变小,原来小孔存在的地方被氧化膜覆盖,样品表面相对700℃来说更为粗糙。图中右上角的能谱结果显示各元素的原子百分数为:O-44.87%,Al-18.27%,Ni-33.86%,样品表面元素的原子比n(Ni):n(Fe)约为1.85:1,氧化之后样品表面的Al原子含量要相对高一些。与700℃的能谱结果相比,表面Ni的相对含量进一步降低,说明氧化温度的提高有利于Al元素发生氧化,而氧化温度的提高是Al元素的扩散引起的。结合图5(a)、(b)和(c)的能谱分析还可以得出随氧化温度的提高,样品表面氧元素的含量随之增加,表明氧化温度越高,样品的氧化程度越严重。

2.6 多孔Ni3Al金属间化合物氧化后的截面形貌

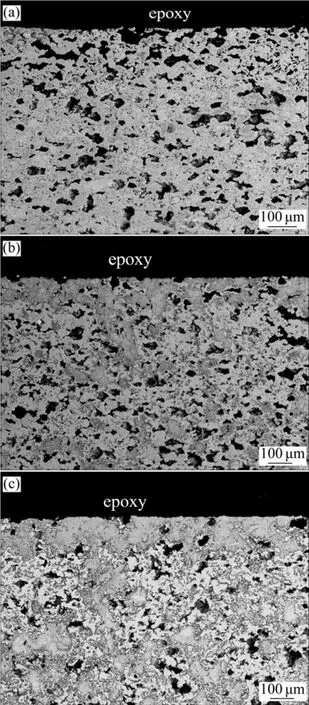

图6所示为多孔Ni3Al在不同的氧化温度下所获得的样品的截面形貌。图6(a)为多孔Ni3Al在500℃氧化200 h所获得的截面背散射显微形貌图,从图中可以看出样品的截面存在丰富的孔隙。图6(b)为多孔Ni3Al在700℃氧化100 h所获得的截面背散射显微形貌图,从图中可以看出多孔Ni3Al的外表面和内部骨架上都生成了氧化物,但样品中仍然具有丰富的孔隙。图6(c)为多孔Ni3Al在900℃氧化100 h所获得的截面背散射显微形貌图,从图中可以看出多孔Ni3Al的外表面和内部骨架上都发生了严重氧化,样品截面图中的孔隙与500和700℃氧化后的孔隙相比明显减少。从截面形貌分析还得知,多孔Ni3Al随氧化温度的升高,氧化程度加剧。

图6 不同温度氧化后的多孔Ni3Al截面背散射图Fig.6 BES surface morphologies of porous Ni3Al oxidized at different temperatures

图7 不同氧化温度氧化之后截面能谱面扫描分析结果Fig.7 EDS maps of porous Ni3Al specimen oxidized at different temperatures

不同氧化温度下氧化后截面能谱面扫描分析结果如图7所示。从图7(a)可以看出,在500℃氧化过程中所形成的氧化膜为Al和Ni氧化物的混合物,因为在氧化膜存在的地方Ni和Al元素共存。图(a)中的O元素分布没有规律,在孔隙处也显示了大量的O元素存在,原因可能为多孔Ni3Al在制样过程中,环氧树脂在毛细管吸力的作用下沿着孔壁向样品孔隙填充,使样品孔隙中存有大量的O元素。样品孔隙中环氧树脂的存在,从另一个侧面说明500℃氧化200 h样品的开孔隙发达,样品未出现堵孔现象。由图7(b)同样可以得知在700℃氧化过程中的所形成的氧化膜为Al和Ni的氧化物的混合物。图(b)中的O元素分布仍然没有规律,在孔隙处显示有大量的O元素的存在,同500℃氧化样品相似,孔隙中有环氧树脂存在,说明样品未出现严重堵孔现象,这与前面的开孔隙率的测试结果相吻合。从图7(c)的面扫描能谱分析结果可以得知,在900℃氧化过程中外表面所形成的氧化膜外层为富Ni相的氧化物,因为面扫描能谱图显示的外表面的氧化膜中Al元素较少。从截面图中的红线圆圈中所对应的Ni和Al元素的分布图上还可以看出,在样品内孔壁外表层的是富镍氧化层,在富Ni氧化物的下面为富Al的氧化层,因为Al元素在孔洞周围明显富集。图中的O元素分布也呈现了规律性分布,在孔隙处不再有氧元素的存在,说明样品在氧化过程中出现严重的堵孔现象,环氧树脂未能进入到孔隙中。

2.7 多孔Ni3Al金属间化合物的氧化机理

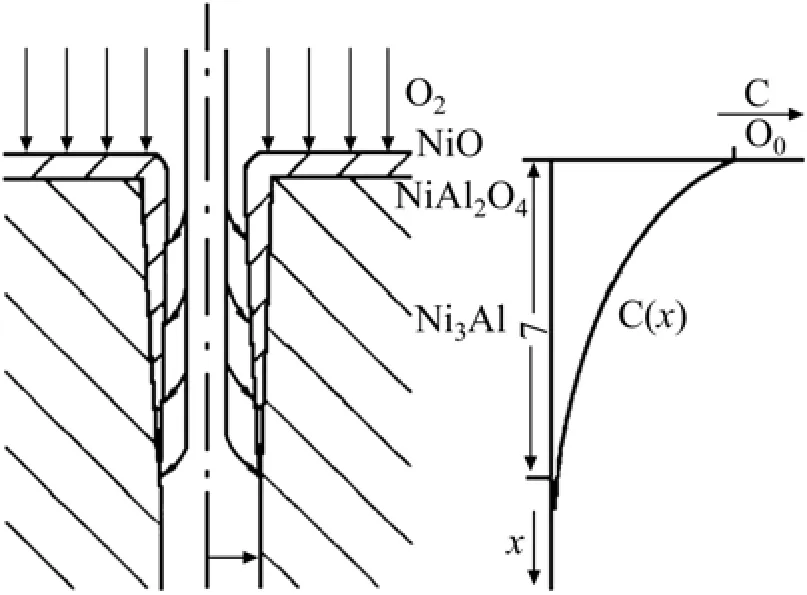

多孔Ni3Al的氧化过程比致密体Ni3Al复杂得多,多孔Ni3Al样品除了外表面,还有大量的内表面,这种多孔结构使其氧化过程极为复杂。氧化反应包含以下几个步骤[18]:(1)氧气在气相中的扩散;(2)氧气通过氧化膜向氧化物/Ni3Al界面内扩散;(3)界面上发生氧化反应。如果孔径足够大时,氧气在其孔隙内自由扩散,能使其内外表面发生均匀性氧化,氧化步骤(1)便不是1个氧化控制步骤。从前面的显微形貌谱图可得知,多孔Ni3Al大孔较少,大部分孔比较细小,并且在氧化过程中生成的氧化膜层也比较厚。当样品中内孔小到一定程度时,步骤(1)成为限制步骤,以1个孔为例(如图8所示),在多孔Ni3Al内同时发生O2向孔内扩散和孔壁上的Ni3Al氧化生成氧化物的2个过程。样品外表面有足够的O2,与Ni3Al氧化生成的氧化膜比较厚,而膜孔内的O2因为消耗而存在浓度梯度(参见图8中的C(x)),孔口处的氧浓度与空气中的氧浓度(C0)相同,从而导致孔内与孔口处的氧化膜厚度不同,孔口处的氧化膜最厚(如图6、7所示),使孔径变小。孔内部的氧化也会使多孔材料的孔径变小,当发生严重氧化时,一些孔发生堵塞,终止了内部氧化。氧化速率取决于未被封闭的孔的数量,当开孔隙率降低时,氧化速率相应降低,氧化质量增加也趋缓,此现象在700℃和900℃的氧化动力学曲线上的第二阶段的缓慢质量增加阶段可以明显看出。实验结果发现,氧化温度越高,氧化质量增加越明显,被封闭的孔越多,开孔隙率越小。

图8 多孔Ni3Al小孔氧化示意图[18]Fig.8 Pore channel model for the discussion of the internal oxidation of porous Ni3Al

3 结论

1)多孔Ni3Al金属间化合物的氧化行为与其孔结构相关,Ni3Al的开孔隙率越高,氧化越严重。孔径越大,氧化越严重。

2)多孔Ni3Al的氧化行为与氧化温度密切相关,当氧化温度为500℃时,多孔Ni3Al的孔结构基本不变,氧化质量增加符合抛物线规律;当氧化温度为700和900℃时,氧化质量增加行为分为快速质量增加阶段和缓慢质量增加2个阶段。随着氧化温度的提高,氧化越严重,表面氧含量越高,氧化膜层越厚,氧化后样品的开孔隙率也越低。

3)开孔隙率不同的3种不同孔结构的Ni3Al多孔材料,经不同温度氧化后其氧化物基本为NiO,NiAl2O4,无Al2O3存在。

[1]吴 靓,董虹星,贺跃辉.Ni3Al金属间化合物多孔材料的抗盐酸腐蚀性能[J].中国有色金属学报,2010,20(8):1558−1565.WU Liang,DONG Hong-xing,HE Yue-hui.Corrosion resistance of porous Ni3Al intermetallics in hydrochloric acid solution[J].The Chinese Journal of Nonferrous Metals,2010,20(8):1558−1565.

[2]吴 靓,董虹星,贺跃辉.Ni3Al金属间化合物多孔材料的制备及抗腐蚀性能[J].材料研究学报,2011,25(2):118−123.WU Liang,DONG Hong-xing,HE Yue-hui.Preparation and corrosion resistance in KOH solution of porous Ni3Al intermetallics[J].Chinese Journal of Materials Research,2011,25(2):118−123.

[3]DONG H X,HE Y H,JIANG Y,et al.Effect of Al content on porous Ni-Al alloys[J].Materials Science and Engineering A,2011,528(13/14):4849−4855.

[4]何晓宇,刘 咏,李 为,等.采用混合元素法制备多孔Ni3Al材料[J].中南大学学报(自然科学版),2009,40(2):357−361.HE Xiao-yu,LIU Yong,LI Wei,et al.Preparation of porous Ni3Al material by blend element[J].Journal of Central South University(Science and Technology),2009,40(2):357−361.

[5]HYUN S K,IKEDA T,NAKAJIMA H.Fabrication of Lotustype porous Ni3Al intermetallics[J].J Japan Inst Metals,2004,68:39−42.

[6]YEH C L,SUNG W Y.Combustion synthesis of Ni3Al by SHS with boron additions[J].Journal of Alloys and Compounds,2005,339(1/2):74−81.

[7]DONG H X,JIANG Y,HE Y H,et al.Formation of porous Ni-Al intermetallics through pressureless reaction synthesis[J].Journal of Alloys and Compounds,2009,484:907−913.

[8]李婷婷,彭超群,王日初,等.Fe-Al,Ti-Al和Ni-Al系金属间化合物多孔材料的研究进展[J].中国有色金属学报,2011,21(4):784−795.LI Ting-ting,PENG Chao-qun,WANG Ri-chu,et al.Research progress in porous Fe-Al,Ti-Al and Ni-Al intermetallic compound porous materials[J].The Chinese Journal of Nonferrous Metals,2011,21(4):784−795.

[9]高海燕,贺跃辉,沈培智,等.Fe-Al系金属间化合物多孔材料的制备及孔结构表征[J].粉末冶金材料科学与工程,2009,14(4):275−280.GAO Hai-yan,HE Yue-hui,SHEN Pei-zhi,et al.Fabrication and pore structure characteristics of porous Fe-Al intermetallics[J].Materials Science and Engineering of Powder Metallurgy,2009,14(4):275−280.

[10]FORSÉN O,KASKIALA M,TIKKANEN M H.Corrosion behavior of Ni3Al alloys in SO2-containing combustion gases[J].Werkstoffe,Korrosion,1990,41:692−700.

[11]PÉREZ P,GONZALEZ-CARRASCO J L,ADEVA P.The effect of Cr implantation on the isothermal-oxidation behavior of a Ni3Al PM alloy[J].Oxidation of Metals,1999,51:273−289.

[12]HAN Ya-fang,XIAO Cheng-bo.Effect of yttrium on microstructure and properties of Ni3Al base alloy IC6[J].Intermetallics,2000,8:687−691.

[13]LU Yuxiang,CHEN Weixing,EADIE R.Evaluation of high temperature corrosion resistance of a Ni3Al(Mo)alloy[J].Intermetallics,2004,12:1299−1304.

[14]ZHOU Y,PENG X,WANG F.Cyclic oxidation of aluminaforming Ni-Al nanocomposites with and without CeO2addition[J].Scripta Materialia,2006(55):1039−1042.

[15]STEPHANIE L Brock,DUAN Nian-gao,ZHENG Rong-tian,et al.A review of porous maganese oxide materials[J].Chem Mater,1998,10(10):2619−2628.

[16]ŌYA A,YASUDA H,ŌTANI S,et al.Effects of oxidation on the structure of porous material prepared from a montmorillonite α-naphthylamine complex[J].Journal of Materials Science,1986,21(12):4481−4484.

[17]PÉREZ P,GONZÁLEZ-CARRASCO J,ADEVA L P.Oxdiation behavior of a Ni3Al PM alloy[J].Oxidation of Metals,1997,48:143−170.

[18]郑传伟,杨振明,张劲松.反应烧结多孔碳化硅的高温氧化行为[J].材料研究学报,2010,24(1):103−107.ZHENG Chuan-wei,YANG Zhen-ming,ZHANG Jin-song.The high temperature oxidation behavior of reaction–bonded porous silicon carbide ceramics[J].Chinese Journal of Materials Research,2010,24(1):103−107.