元素掺杂对合成β-FeSi2的影响

高君玲,陈秀娟,赵文军,张鹏林,余淑荣

(1.甘肃省有色金属新材料省部共建国家重点实验室,兰州730050;2.兰州理工大学 机电工程学院,兰州730050)

热电材料是1种能够直接进行热电转换作用的功能材料,可用于低温制冷、温差发电等,以此制成的热电转换元件具有无噪声、无振动、无机械部件、不需要冷媒的特点[1−2]。β-FeSi2是适于在200~900℃温度范围内工作的热电材料,具有高抗氧化性、无毒、价格低廉等优点,已经引起了越来越广泛的关注。众多制备β-FeSi2的方法中,自蔓延高温合成(燃烧合成)技术具有工艺简单、成本低廉、产物纯度高(反应转化率接近100%),且一经引燃就不需要对其进一步提供任何能量等优点[3]。而热压烧结技术是在烧结过程中加速致密化的过程,具有温度低、烧结时间短,并可抑制反应过程中晶粒长大的优点,所以自蔓延结合热压工艺制备β-FeSi2的研究和应用前景广阔。含Si量为66.7%的Fe-Si合金在温度低于855℃时,首先是α相分解的共析反应,即α-Fe2Si5→β-FeSi2+Si,接着发生Si+ε-FeSi→β-FeSi2反应[4−7]。研究发现:Cu能够显著提高共析反应(α→β+Si)的速率,又由于Al的熔点比Fe和Si的低,掺杂少量Al在燃烧时可在晶界附近形成富含有Al的液相,并可熔进大量的Fe、Si,加快烧结过程中铁硅化合物的形成,促进相的转变,配料时略高的Si含量有利于消除ε-FeSi相[8−9]。另一方面,铁硅合金的绝热温度Tad=1 300 K,ΔHFeSi2=−81 kJ/mol[10],必须通过外界对体系补充能量才可发生自蔓延高温合成反应,KNO3的分解温度低(400℃),含大量热量(−450 kJ/mol)[11],故在合成过程中可提供大量的热量,有助于燃烧的自维持,促进了铁硅间化合物α-Fe2Si5的生成。

基于以上理论,本文通过自蔓延−热压工艺制备半导体材料β-FeSi2,并研究讨论在一定的铁硅原子比例和热压工艺条件下,不同的铜、铝元素含量对合成产物相组成的影响规律,总结出制备β-FeSi2掺杂铜、铝的最佳取值。

1 实验

以市售还原铁粉、硅粉、铜粉、铝粉和KNO3为实验原料,按铁、硅原子比(n(Fe):n(Si))为1:2.5的配比称取粉末126 g,并添加质量分数为40%的KNO3粉末,在此基础上按如下3种方案掺入不同含量的元素:(1)分别掺杂原子分数为0.2%、0.5%和0.8%的Cu粉;(2)分别掺杂原子分数为1%、1.5%和2%的Al粉;(3)同时掺杂原子分数为0.2%的Cu粉和2%的Al粉。将配制好的各组粉料于QM-JSP4行星式球磨机上球磨3 h,借助ShimadzuAG10-A型压力机以200 MPa的压力压制成直径为19 mm,高为20 mm的圆柱形压坯,将其放入燃烧炉中,在室温下用钨丝点火燃烧合成,将燃烧合成所得产物球粒在超声波仪器中分别清洗3 h,洗涤干净的球粒放入研磨粉碎机中破碎,形成的粉末颗粒置于石墨模具中,在RYJ2000Z型真空烧结热压机上烧制成尺寸为12 mm×5 mm×24 mm的长方体块状试样,热压时间选定为4 min,热压温度为720℃,热压压力为20 MPa。借助D/Max-2400型粉末X射线衍射仪分析燃烧合成产物和热压烧结产物的相组成,采用JSM-5600型扫描电镜观察产物的微观形貌。

2 结果与讨论

2.1 掺杂铜对合成产物相组成的影响

图1为Fe,Si原子比n(Fe):n(Si)=1:2.5时,添加0.2%Cu燃烧合成凝固形成的球粒经超声波清洗仪清洗3 h之后的X射线衍射图谱。由图可以清晰地看出燃烧合成球粒产物主晶相为铁硅间化合物α-Fe2Si5。有研究发现:当Si含量增加时,凝固形成的共晶产物中ε-FeSi的含量会逐渐减少;当铁、硅原子比为1:2.5时,凝固形成的共晶产物只包含α-Fe2Si5[7],与本研究结果一致。当Cu的添加量由0.2%增加为0.8%时,燃烧合成球粒状产物的相组成不会发生变化,始终为α-Fe2Si5。

图1 Fe,Si原子比n(Fe):n(Si)=1:2.5时,掺入0.2%Cu后燃烧合成的球粒状产物的X射线衍射图Fig.1 XRD pattern of combusition synthesized sphere products doped with 0.2%Cu(atomic fraction)at n(Fe):n(Si)=1:2.5

有文献报道[3]:α相中存在的大量堆垛层错是β相形成的阻力,而Cu的加入可降低物相中的堆垛层错能,使共析反应α→β+Si的反应速度大大提高,为了研究Cu对反应速度和生成物相组成的影响,将上述燃烧合成的α相球粒粉碎后在20 MPa压力下于720℃热压4 min。图2所示为不同Cu含量热压试样的衍射图谱。

图2 n(Fe):n(Si)=1:2.5及掺入不同含量Cu时热压试样的X射线衍射图Fig.2 XRD patterns of hot pressed samples doped with different contents(atomic fraction,the same below)of Cu with n(Fe):n(Si)=1:2.5

图2(a)为未掺杂Cu时热压产物的X射线衍射图谱,可见部分α相通过共析反应α→β+Si转变为β相,但仍然有大部分的α-Fe2Si5未发生转变。由添加0.2%Cu粉热压试样的X射线衍射图谱可见,添加Cu之后在同样的热压条件下,β-FeSi2大量生成,β相成为主晶相,但仍有部分α相,说明大部分α-Fe2Si5相已通过共析反应α→β+Si向β-FeSi2转变。为了使α相转变完全,将Cu的含量增加为0.5%,这时由图2(c)可见,α相已经基本转变为β相,同时可以探测到生成了少量的Si,只有少量的α-Fe2Si5存在。由添加0.8%Cu的X射线衍射图谱可知,α相已经完全转变为β相,β相的峰值达到了最高,同时生成了少量的Si。所以在使用相同的配料比例和热压工艺参数时,通过增加Cu含量可以使燃烧合成的产物由α相向β相的转变率逐渐提高。

2.2 掺杂铝对合成产物相组成的影响

原料粉末中分别掺进1%、1.5%和2%的Al粉经燃烧合成后,将不同Al含量的燃烧合成反应生成的球粒拣出称取质量,然后和配料前的Fe、Si、Al总质量比较,得到不同Al含量燃烧合成所得α相占原始粉料的百分含量,结果如表1所列。由表1可知,随Al添加量的增加,燃烧合成生成的α相占原始粉料的质量分数升高。说明添加Al后能够促进Fe、Si反应的进行,这可能是由于Al的熔点较低,当燃烧合成放出大量的热量时,熔点较低的Al先熔化,将大量的Fe、Si包裹于Al液中,促进Fe、Si之间的接触,进而加快了反应的进行。

表1 不同Al含量时燃烧合成α相占原始分料的百分含量Table 1αphase accounts for the percentage of raw material with different Al contents

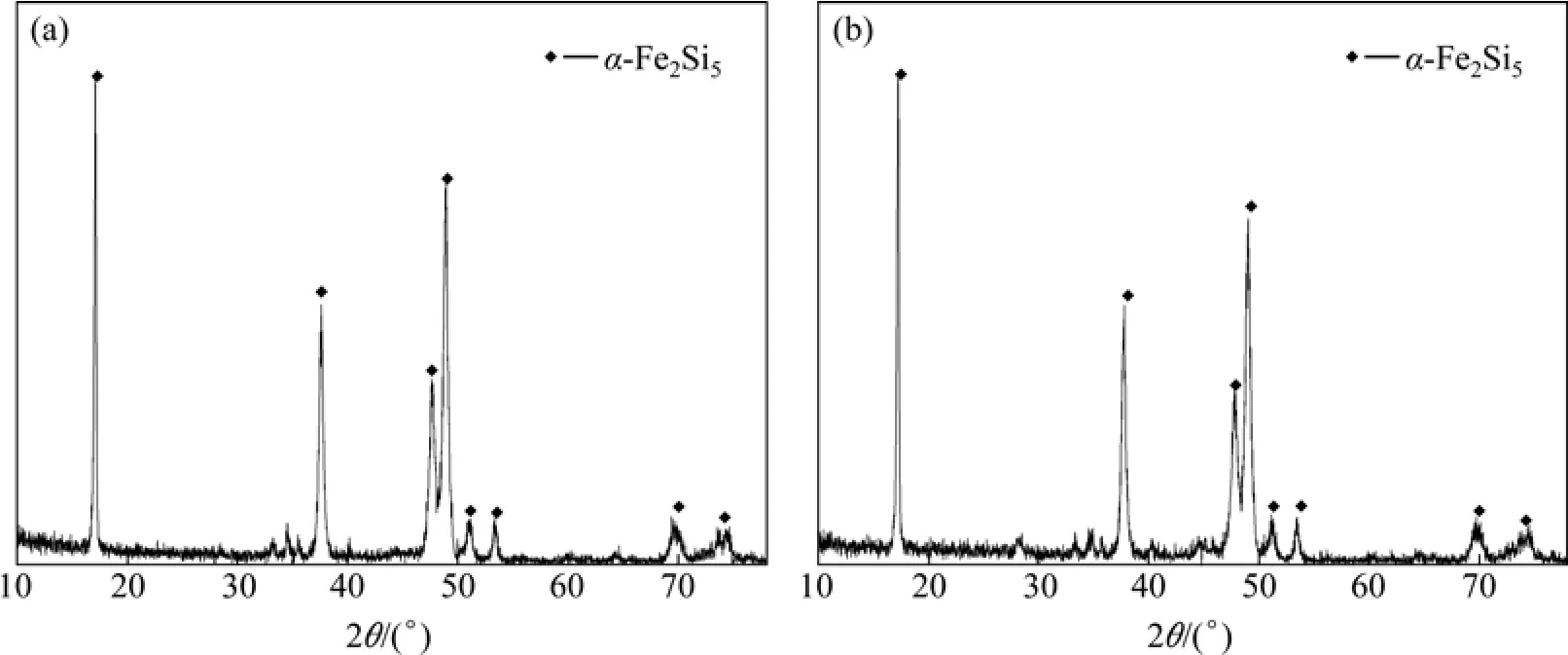

图3所示为分别掺入1%和2%Al燃烧合成的球粒状产物清洗3 h后的X射线衍射图谱,产物主晶相为α-Fe2Si5,分析发现Al的添加量基本不影响α-Fe2Si5的峰值。可见添加少量Al不会影响燃烧合成共晶球粒状产物的相组成。

将上述不同含量Al燃烧合成的球粒状产物粉碎后置于烧结压机中烧结,热压参数设定为4 min,720℃,20 MPa。图4(a)为添加1%Al时的X射线衍射图谱,可见部分α-Fe2Si5已经发生共析反应生成了β-FeSi2和少量的Si,但仍有大部分α相没有发生转变。

图3 n(Fe):n(Si)=1:2.5,掺入不同含量Al时燃烧合成球粒状产物的X射线衍射图Fig.3 XRD patterns of spherical particle products combusition-synthesized dopping with different contents of Al with

图4 n(Fe):n(Si)=1:2.5,掺入不同含量Al和Cu时热压试样的X射线衍射图Fig.4 XRD patterns of hot pressed samples doped with different contents of Al and Cu with n(Fe):n(Si)=1:2.5

图4(b)、(c)为添加1.5%、2%Al后热压试样的衍射图谱,对比图4(a)可见,β相的衍射峰值逐渐增强,但α-Fe2Si5仍然没有完全转变,通过3组实验对比可 知,添加微量的Al有利于β-FeSi2生成,但影响较小。有研究显示[12]:Al的掺入可降低α相向β相转变的温度,增大相变驱动力,本试验基本印证了该结果。

2.3 铝和铜同时掺杂对热压产物相组成的影响

为了促成α-Fe2Si5向β-FeSi2的完全转变,并且不至于掺入过多的Al单质,可以选择双掺杂,即掺入铝的同时再掺入少量的铜,这样既可以保证β-FeSi2的生成,又能使得Fe、Si原始粉料的利用率提高。图4(d)为添加2%Al、0.2%Cu后,燃烧合成的球粒状产物在相同热压条件下的X射线衍射图谱,可见此时α-Fe2Si5已完全转变为β-FeSi2和少量的Si,β相的峰值达到了最高。通过以上分析可见,Fe、Si原子比为1:2.5、且同时掺入少量的Al和Cu时,可大大提高α-Fe2Si5向β-FeSi2的转变率。

2.4 合成产物的微观形貌分析

图5(a)所示为原料粉末中添加0.8%Cu燃烧合成所得球粒产物的SEM照片。由图可见,Fe-Si共晶球粒和球粒四周有反应留下的气孔,由于燃烧合成过程中温度很高,反应物吸附的气体剧烈膨胀逸出,气体在球粒中穿越时形成了众多的小气孔。同时还可以看见球粒上粘附着颗粒状熔渣。图5(b)为燃烧合成产物熔渣放大后的SEM照片,可以明显看见一些细小的裂纹,这是由于温度迅速升高和反应微粒表面的热应力导致产生的,此外还可以看见镶嵌于熔渣内的大小不一的共晶小球粒。

图6为热压块状产物的抗压断口SEM形貌,(a)为较宏观的断口形貌。由图6(b)、(c)可见α-Fe2Si5向β-FeSi2转变的过程中,生成了比较均匀的β-FeSi2小颗粒,而且结构比较疏松,致密度相对较低,由排水法测得相对密度只有68.3%。形成这种结构的原因可能是:反应初期,压力逐渐增加,α-Fe2Si5微粒形成具有一定形状和强度的多孔坯体,烧结前压坯中存在许多颗粒间隙孔,孔隙中充满了气体,随温度的升高,当达到一定温度值时,α-Fe2Si5开始发生固相共析反应,逐渐生成β-FeSi2。在烧结中、后期,随着时间推移,β-FeSi2不断生成,紧接着细小的β-FeSi2相互固结为较大的颗粒,Si单质也开始分离出来粘附于颗粒上。同时,在表面能减少的驱动力下,相对密度迅速增大,β-FeSi2向颗粒间的颈部和气孔部位填充,使颈部渐渐长大,并逐步减少气孔所占的体积,细小的颗粒之间开始逐渐形成晶界,且晶界面积不断扩大,使坯体变得致密化。

图5 n(Fe):n(Si)=1:2.5,添加0.8%Cu时燃烧合成球粒产物的SEM照片Fig.5 Microstructures of combustion synthesis sphere products dopped 0.8%Cu with n(Fe):n(Si)=1:2.5

与结构材料要求相反,热电材料密度要求低,在保证成形性和一定的机械强度情况下,其密度越低,孔隙越多,热导率越低,热电转换效率越高[13]。因此致密度相对较低和颗粒组织均匀的产物对于热电器件的制备是有利的。由图6(d)可见,细小的颗粒状的Si弥散分布于β-FeSi2内,如箭头所示。少量Si的弥散分布不会对产物产生不利影响,其可降低产物的热导率,提高热电优值。

离晶界较远的残余气孔保留了下来,如图6(d)中的1区所示。这可能是由2方面的原因造成的:(1)气孔收缩造成气孔中气压增大,抵消了作为烧结动力的表面能的作用;(2)远离晶界的封闭气孔只能由晶体内部扩散,即体积扩散的β-FeSi2填充,而体积扩散比晶界扩散慢得多。这样造成产物内部疏松多孔的结构,但整体的相对致密度已达到了67.7%。

图6 n(Fe):n(Si)=1:2.5,同时添加2%Al和0.2%Cu时,热压合成试样的微观形貌Fig.6 Microstructures of hot pressed composite samples with n(Fe):n(Si)=1:2.5 and dopping 2%Al and 0.2%Cu together

3 结论

1)当铁、硅原子比例为1:2.5时,燃烧合成的球粒状产物中只包含α-Fe2Si5;在随后热压烧结过程中,少量Cu的掺入明显提高了共析反应α→β+Si的速度,随着Cu含量的增加,反应速度随之提高,当掺入量为0.8%Cu时,α相完全转变为β相;

2)铝对燃烧合成球粒状共晶产物的相组成没有影响,燃烧合成的球粒状产物仍然为α-Fe2Si5,但铝的掺入可以提高原始粉料的利用率;热压时α-Fe2Si5在转变为β-FeSi2的同时,掺入铝会促进β-FeSi2的生成,并且随着铝含量的升高,β相的产量也会逐渐升高。

3)当同时掺入2%Al和0.2%Cu时,α-Fe2Si5完全转变为β-FeSi2,且β相峰值达到最高。热压烧结形成的产物断口形貌呈尺寸均匀的小颗粒,Si单质弥散分布于其周围。

[1]刘艳春,曾令可,任雪潭,等.热电材料的研究现状及展望[J].陶瓷学报,2006,27(1):116.LIU Yan-chun,ZENG Ling-ke,REN Xue-tan,et al.Recent development and perspectives of thermoelectric materials[J].Journal of Ceramics,2006,27(1):116.

[2]李伟文,赵新兵,周邦昌.β-FeSi2热电材料的研究进展[J].材料导报,2002,16(5):14−16.LI Wei-wen,ZHAO Xin-bing,ZHOU Bang-chang.Progress in research on thermoelectric materialsβ-FeSi2[J].Materials Review,2002,16(5):14−16.

[3]封小鹏,陈秀娟,张鹏林,等.自蔓延高温合成Ti3AlC2陶瓷材料[J].粉末冶金材料科学与工程,2011,16(5):736−741.FENG Xiao-peng,CHEN Xiu-juan,ZHANG Peng-lin,et al.Ti3AlC2ceramics material fabricated by self-propagating high-temperature synthesis[J].Materials Science and Engineering of Powder Metallurgy,2011,16(5):736−741.

[4]朱铁军,赵新兵.β-FeSi2热电材料的性能优化及测试方法[J].材料科学与工程,1999,17(4):55−58.ZHU Tie-jun,ZHAO Xin-bing.Optimization and measurement method of properties ofβ-FeSi2 thermoelectric materials[J].Materials Science&Engineering,1999,17(4):55−58.

[5]罗胜耘,曾 正,路安江.一种新型环境半导体材料-β-FeSi2[J].广西轻工业,2008(5):20−21.LUO Sheng-yun,ZENG Zheng,Lu An-jiang.New environmental semiconductor materials[J].Guangxi Journal of Light Industry,2008(5):20−21.

[6]陈 鑫,黄海波,李 凡.热电材料β-FeSi2机械合金化和热处理相变[J].东南大学学报:自然科学版,2008,38(5):898−901.CHEN Xin,HUANG Hai-bo,LI Fan.Phase transformation inβ-FeSi2thermoelectric materials during mechanical alloying and heat-treatment[J].Journal of Southeast University(Natural Science Edition),2008,38(5):898−901.

[7]马秋花,路朋献.β-FeSi2基热电材料的研究进展[J].稀有金属快报,2006,25(7):1−5.MA Qiu-hua,LU Peng-xian.Progress of studies on theβ-FeSi2based thermoelectric materials[J].Rare Metals Letters,2006,25(7):1−5.

[8]YAMANCHI I,OKAMOTO T,OHATA H,et al.Transformation and thermoelectric power in FeSi2and Fe2Si5 based alloys containing small amounts of Cu[J].J Alloys and Compounds.1997(26):162−171.

[9]NEGAS T,YAMAUCHI I,OHNAKA I.Effect of rapid solidification on Microstructure of various Fe25.9−xSi70.5−xalloys[J].Alloys Comp,2000,312:295−301.

[10]GRAS C,GAFFET E,BERNARD F,et al.Enhancement of selfsustainin g reaction by mechanical activation:case of an Fe-Si system[J].M aterials Science and Engineering,1999,264(1/2):94−107.

[11]GRAS C,ZINK N,BERNARD F,et al.Assisted self-sustaining combus t ion reaction in the Fe–Si system:Mechanical and chemicalacti v a tion[J].Materials Science and Engineering,2007,456(2):270−277.

[12]芦玉峰.快速凝固β-FeSi2基热电材料的研究[D].杭州:浙江大学,2003:41.LU Yu-feng.Research ofβ-FeSi2based thermoelectric materials prepared by rapid solidification[D].Hangzhou:Zhejiang University,2003:41.

[13]李瑜煜,张仁元.热电材料热压烧结技术研究[J].材料导报,2007,21(7):126−128.LI Yu-yu,ZHANG Ren-yuan.Study on hot-pressing sintering technology used in thermoelectric materials[J].Materials Review,2007,21(7):126−128.