拖拉机强压入土机构中的耕深控制方案

赵传扬, 张展飞, 王光波

(第一拖拉机股份有限公司第三装配厂,河南洛阳471041)

1 引言

随着国家多年惠农政策的持续实施,我国拖拉机保有量持续、稳步增长,尤其在我国的冬麦区,因其农田作业主要以秸秆还田和旋耕为主,因此大马力、两轮驱动、配备双作用油缸的提升系统的大轮拖受到广大农民用户的热烈欢迎。

双作用油缸的提升系统作为一种广受用户欢迎的简化式拖拉机液压提升系统,在功能上简化了力控制及力位综合控制两项功能,保留了基本的位控制,同时增加了压降功能(即强压入土功能),适用于以配套旋耕机、秸秆还田机等动力驱动为主的农机具。本文对拖拉机强压入土机构中耕深控制的几种方式进行讨论,并就其典型机构进行了论述。

2 拖拉机典型强压入土机构原理简介

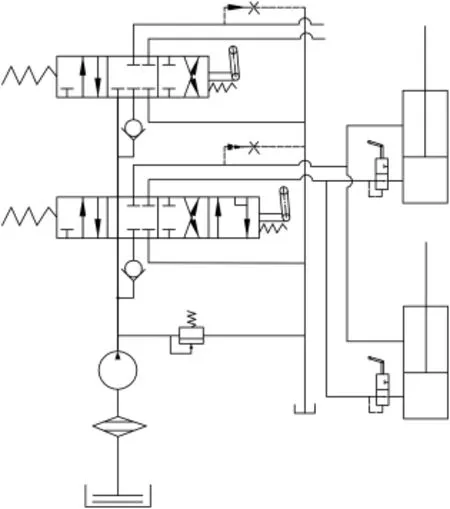

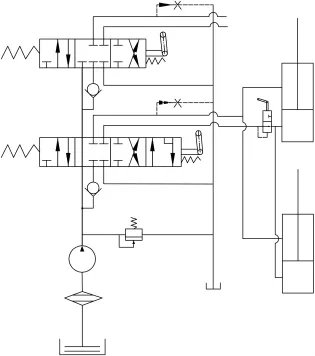

图1 典型强压入土机构液压原理图

强压入土液压系统属于分置式、开心液压系统,其液压原理如图1所示,主要有齿轮油泵、滤油器、油箱、多路阀、双作用油缸及相关连接管路等元件组成,其主要工作原理是:齿轮油泵使液压油产生足够的压力,并将高压油经多路阀送至双作用油缸,推动活塞移动实现农具的升降。

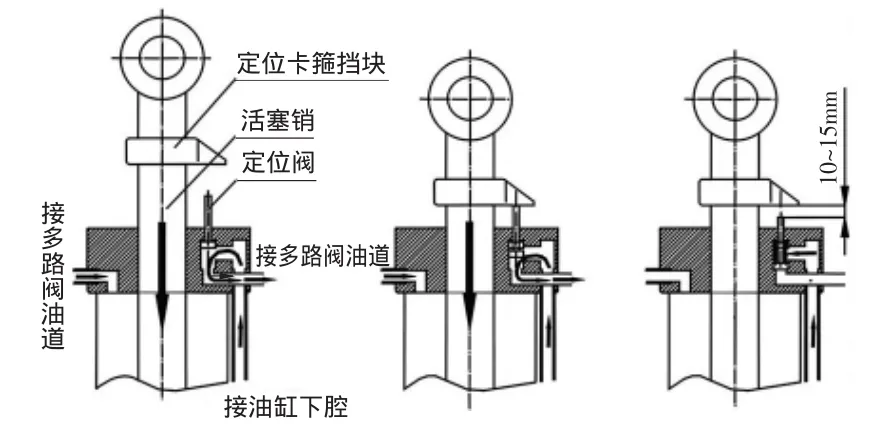

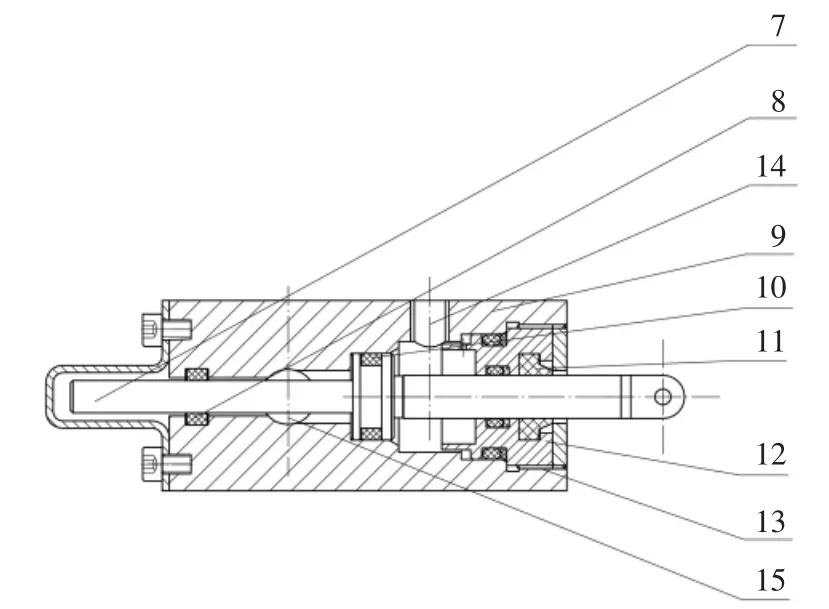

双作用油缸是整个系统的执行元件,其主要结构如图2所示,是在普通双作用油缸的基础上增加了定位阀,以满足拖拉机液压系统中对压降时必须有限深作用的要求,定位阀其主要结构及工作原理如图3所示,定位阀安装在油缸上盖上,与活塞杆上的定位卡箍挡块一起配合工作,用以控制活塞行程,确定农具的降落位置,保持一定的离地高度,或限制不带轮农具的入土深度。定位阀与定位卡箍挡块的使用和调整如图3所示。

图2 双作用油缸结构图

图3 截止阀工作原理示意图

双作用油缸在下降过程中,定位卡箍挡块未接触定位阀芯时,油缸活塞杆侧进油,活塞侧回油,液压油通过定位阀油腔后回到多路阀回油道中;当油缸继续下降,使定位卡箍挡块与定位阀芯接触,并将定位阀芯压入定位阀壳体中,定位阀芯将油缸活塞侧回油道封闭,油缸回油受阻,使系统压力升高后将系统安全阀打开,压力油卸掉,油缸停止下降;当双作用油缸上升时,活塞侧油道进油,压力油将截止阀芯推开,截止阀进油路畅通,活塞杆侧油道回油,双作用油缸上升。因此,截止阀是一种单向截止的行程阀,利用油缸行程控制截止,利用油路换向打开油路,安装在拖拉机上就实现了下降时控制截止,上升时保障油路畅通。当带悬挂农具运输时,将农具提升到最高位置,把定位卡箍挡板固定在与定位阀尾部相接触的位置上,再操纵多路阀压降位置,使活塞杆下降并带动定位卡箍挡块将定位阀压入阀座,使油缸下腔封闭,农具保持在运输位置。此时定位卡箍与定位阀尾部之间应有10~15mm的间隙,该系统通过限位阀的控制作用实现了位控制,配合四位多路阀的浮动位实现了对整个系统的浮动控制作用,可满足一般农田作业的基本要求。

3 现结构强压入土机构存在主要问题

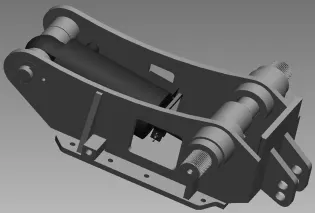

图4 上置油缸式强压入土机构安装示意图

强压入土机构安装双作用油缸的安装位置可分为上置式和后置式;根据双作用油缸的数量可分为单缸式和多缸式。

上置油缸式强压入土机构的特点及不足,上置油缸式强压入土机构具有结构紧凑、维修方便的特点,其主要结构特点为双作用油缸安装在专用的提升器支架内,并固定于变速箱后部上方(如图4)目前主要有中国一拖等厂商采用,但该机构目前主要存在以下不足:(1)限位卡板在极限位置时容易卡死而造成损坏;(2)空间位置极其紧张,用户操作时用不上劲,操纵不便;(3)农田耕作环境恶劣,现结构对于油缸的防尘和密封造成了极大困难。

后置多缸式强压入土机构其主要结构特点为多个(一般为两个)双作用油缸安装变速箱后部,易于调整及维修,国内主要有福田雷沃、中国一拖等厂商生产,该结构每个双作用油缸上均集成一个定位阀,在工作时必须同时调整两个定位卡箍挡块在一个平面内才能保证两个双作用油缸同时定位,如位置不在一个平面,会造成两个油缸不同步,从而直接损坏强压机构本身,给操纵及使用带来一定的安全隐患(如图5所示)。

图5 双缸式强压入土机构液压原理图

4 典型解决方案简介

为解决上述问题,必须从两个角度采取措施:首先,需将定位阀独立于双作用油缸之外,以便操作及防尘密封问题;其次,将多油缸各定位阀分别控制改进为一个定位阀统一控制,将定位阀后并联两个双作用油缸(如图6),两个油缸通过一个定位阀进行统一控制,既避免了应用两个定位阀而产生的安全隐患,又简化了操作流程,这样就很好地克服了一般多油缸强压入土机构的弊病,以解决多油缸控制不协调的问题。

为此,中国一拖开发了一套新型强压入土机构的耕深控制机构。新型耕深控制机构独立于油缸之外,不仅易于对油缸的防尘、防腐,而且不受油缸数量的影响,双作用油缸的活塞杆带动控制凸轮顺时针旋转,控制凸轮通过调节螺杆推动分体式限位阀的阀芯向左侧运动将分体式限位阀的C油口和D油口阻断,实现了良好的限位控制,手动调节螺母在调节螺杆的螺纹上无级调节,实现了耕深的无级控制。

该结构包括分体式限位阀、调节螺杆、手动调节螺母、预紧/复位弹簧和调节套管,分体式限位阀上设有互相垂直的两个油口D油口和C油口,D油口和C油口分别与双作用油缸的活塞腔和活塞杆连接,分体式限位阀的阀芯和调节螺杆的一端转动连接,调节螺杆的另一端与外提升臂转动连接,在调节螺杆上设有螺纹,在调节螺杆的外圆面上从一端到另一端套有手动调节螺母、预紧/复位弹簧和调节套管,手动调节螺母与调节螺杆上的螺纹联接。

新型耕深控制机构,在外提升臂的控制凸轮上设有一偏心孔,调节螺杆的另一端与外提升臂的偏心孔通过螺栓转动连接。双作用油缸的活塞杆与外提升臂转动连接。

分体式限位阀(详见图6)包括限位阀壳体、阀芯、导向环、活塞密封圈、阀芯密封圈和端盖,阀芯通过导向环、活塞密封圈、阀芯密封圈安装在限位阀壳体内,阀芯可在限位阀壳体内沿轴向滑动,端盖通过螺纹安装在限位阀壳体内。

图6 改进型双缸式强压入土机构液压原理图

图7 新型拖拉机用耕深控制机构的液压原理图

图8 新型分体式限位阀的结构示意图

图9 新型拖拉机用耕深控制机构的结构示意图

图10 新型拖拉机用耕深控制机构限深状态示意图

图8~图10中的拖拉机用耕深控制机构,包括分体式限位阀1、调节螺杆2、手动调节螺母3、预紧/复位弹簧4和调节套管5。分体式限位阀1上设有互相垂直的两个油口D油口14和C油口15,D油口14和C油口15分别与双作用油缸的活塞腔和活塞杆16连接,双作用油缸的活塞杆16与外提升臂19转动连接;分体式限位阀1的阀芯7和调节螺杆2的一端转动连接,调节螺杆2的另一端与外提升臂19转动连接,在外提升臂19的控制凸轮6上设有一偏心孔。调节螺杆2的另一端与外提升臂19的偏心孔通过螺栓转动连接;在调节螺杆2上设有螺纹,在调节螺杆2的外圆面上从一端到另一端套有手动调节螺母3、预紧/复位弹簧4和调节套管5,手动调节螺母3与调节螺杆2上的螺纹联接;分体式限位阀1包括限位阀壳体9、阀芯7、导向环8、活塞密封圈10、阀芯密封圈11和端盖12,阀芯7通过导向环8、活塞密封圈10、阀芯密封圈11安装在限位阀壳体9内,阀芯7可在限位阀壳体9内沿轴向滑动,端盖12通过螺纹13安装在限位阀壳体9内。

实施本实用新型所述的拖拉机用耕深控制机构,分体式限位阀1的C油口15连接到双作用油缸A油路17中的进油口方向,分体式限位阀1的D油口14连接到双作用油缸A油路17中的靠近双作用油缸方向,未限深状态时,双作用油缸从A油路17进油,液压油进入分体式限位阀1的C油口15,在压力的作用,阀芯7向右侧移动,C油口15和D油口14连通实现进油,此时手动调节螺母3处于放松状态,分体式限位阀1的阀芯7带动调节螺杆2插入调节套管5内部,在调节套管5内沿轴向空滑;限深状态时,双作用油缸从B油路18进油,双作用油缸内的液压油通过分体式限位阀1的D油口14进入,从C油口15流出,此时调节手动调节螺母3至所需位置,双作用油缸的活塞杆16推动外提升臂19带动控制凸轮6顺时针旋转,控制凸轮6通过调节套管5、预紧/复位弹簧4、手动调节螺母3及调节螺杆2推动分体式限位阀1的阀芯7向左侧运动;阀芯7将分体式限位阀1的C油口15和D油口14阻断,油缸油路关闭使外提升臂19停止在所需位置,实现了限深控制;手动调节螺母3可在调节螺杆2的螺纹上无级调节,在双作用油缸的行程内,可使双作用油缸在下降全过程中任意位置锁定,实现了耕深的无级控制。

5 结语

本机构可达到如下的有益效果:(1)通过耕深控制机构的无级调节作用,可使双作用油缸在下降全过程中任意位置锁定,实现耕深的无级控制。(2)耕深控制机构独立于油缸之外,不受油缸数量的影响且易于油缸本身的防尘和密封。

目前该机构已申请国家实用新型专利保护。