图解法在工件定位误差计算中的应用

邹哲维

(长江工程职业技术学院,武汉430212)

1 定位误差的基本概念

1.1 基本概念

工件在夹具中的位置是通过定位元件与定位基面的相互接触来保证工件在机床上占有正确的位置,但是定位元件和工件本身有加工精度,从而各个工件在机床上的位置不可能完全一致,因此加工后形成工件的尺寸不一致,产生了加工误差,这种因工件定位而引起的加工误差,称为工件的定位误差。工件定位误差的实质是在某道加工工序中,该零件的设计基准在工序尺寸方向上的最大位置变动量。

1.2 定位误差在工件加工中的判定法则

在工件加工制造中,影响工件加工精度的因素归纳起来有以下三种:

(1)定位误差,记为 ΔD。

(2)安装、调整误差Δ安-调:包括夹具在机床上的装夹误差、机床调整误差、夹紧误差以及机床和刀具的制造误差。

(3)加工过程误差Δ过:包括工艺系统的弹性变形和热变形误差以及磨损误差等。

为保证加工要求,上述三项误差合成后应不超过工件的制造公差δ。

在对定位方案进行分析时,可假设上述三项误差各占工件公差的1/3。则有:ΔD≤δ/3

在生产实践中,只要控制工件的定位误差不超过该道工序工序尺寸公差的三分之一,就可认为该定位方式可保证零件的加工要求,这就是工件定位误差的判定法则。

2 定位误差的计算方法

2.1 传统的定位误差矢量合成法

根据在加工过程中对工件定位过程的分析,可以把工件定位误差的原因划分为两类情况:

(1)定位基准与工序基准不重合,由于基准不重合造成工件的定位不准,称为基准不重合误差,记为ΔB。

(2)定位基准与限位基准不重合所引起的误差,即基准位移误差,记为ΔY。由于工件定位面与夹具定位元件共同构成定位副,而定位副制造不准确和定位副间的配合间隙引起工件的位置发生变动,其实质是定位副制造不准确所引起的。

对定位误差的分析与计算,可按上述定位误差的成因,将定位误差分为基准不重合误差ΔB和基准位移误差ΔY分别计算,然后进行矢量合成。即 ΔD=|ΔB±ΔY|。

2.2 图解法

利用绘图软件如AutoCAD、Pro/E等绘制出工件的定位简图,确定夹具和工件两极限位置的图形(即工序基准在工序尺寸方向上最大变化量的极限位置),然后应用绘图软件的尺寸标注功能对工件定位误差自动标注。该方法求解工件的定位误差,直观、简单且求解精确。

图解法求解工件定位误差的关键是找出引起工序尺寸变化的两个极限位置。另外在绘制图形时,由于偏差尺寸太小,若按原始尺寸偏差绘制,则图形显示不清晰,因此可把实际偏差放大比例绘制,然后对最后的结果缩小相应倍数,即为该工件的定位误差。

将x=x0处裂纹等效为连接于梁形心处刚度为K0的旋转弹簧[33-35].考虑裂纹缝隙效应,当旋转弹簧向裂纹闭合方向转动角度θ0后,裂纹闭合,弹簧效应消失,即裂纹不存在.注意到,采用FRP布加固梁的同时也对裂纹进行了加固,将裂纹处的FRP布等效为拉伸弹簧,则当裂纹未闭合时,FRP布和裂纹等效旋转弹簧构成如图3所示的组合弹簧.此时,若裂纹等效旋转弹簧转动角度θ,则FRP布加固层的伸长为ΔⅡ=-θrⅠ,其相应的正应变εⅡ和拉力Ff分别为

3 图解法在定位误差计算中的应用

如图1所示,用单角度铣刀铣削斜面,求加工尺寸为38±0.04mm的定位误差。

图1 加工尺寸为38±0.04mm的定位误差计算

方法1:按传统的定位误差矢量合成法计算

加工尺寸38±0.04mm的工序基准为外圆柱φ80的中心轴线,而用V形块定工件的外圆柱面时,实际上也是确定工件的中心轴线,故基准不重合误差为0。即ΔB=0。

采用V形块定位时,沿铅垂方向存在基准位移误差。

将ΔY值投影到加工尺寸方向上,即:

ΔD=ΔYcos30°=0.028×0.086=0.024

方法2:按图解法计算工件的定位误差

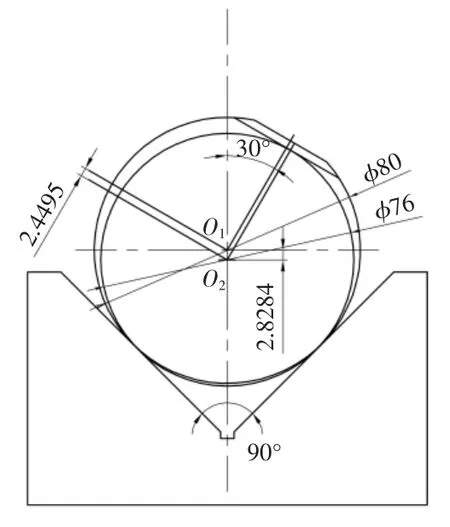

这里用AutoCAD绘图软件将工序基准的两极限位置(工件的最大外圆柱面与最小外圆柱面分别表达出来),作图时由于偏差值很小,将偏差放大100倍,分别作φ80和 φ76的外圆,如图2。

图2 图解法计算工件的加工误差

O1和O2沿加工尺寸方向的尺寸即为加工尺寸38±0.04mm的定位误差,利用AutoCAD的尺寸标注命令直接标注得ΔD=2.4495mm,将其缩小100倍,即为ΔD=0.024495=0.024mm。

这与前面按照传统方法计算出的定位误差是一致的,同时从此图中还可看出将2.8284缩小100倍,即为前面算出的基准位移误差0.028mm。

4 结论

应用绘图软件如AutoCAD的绘图和尺寸标注功能对工件定位误差进行分析计算,简明直观,一目了然,避免了繁琐的数学分析与计算,而且标注结果精度可根据需要在绘图软件中进行人为设置,在AutoCAD中最高可保证计算结果达到小数点后8位,此方法的关键是确定工序尺寸变化的两个极限位置。对于无法或极难推导出工件定位误差计算公式的情况,该方法具有特殊意义。此法为工程上类似计算提供了一种新的思路和方法。

[1] 薛源顺.机床夹具设计[M].北京:机械工业出版社,2007.

[2] 王先逵.机械制造工艺学[M].北京:清华大学出版社,2009.

[3] 邹哲维.工件的定位误差分析及计算方法[J].长江工程职业技术学院学报,2011(2):70-72.