棕榈油甲酯制备生物润滑油三羟甲基丙烷脂肪酸三酯的工艺研究

汪 勇 王尔佩 唐书泽 张 震 Martin JT Reaney

(暨南大学食品科学与工程系1,广州 510632)

(加拿大Saskatchewan大学农业与生物资源学院2,Saskatoon S7N5A8)

三羟甲基丙烷脂肪酸三酯(trimethylolpropane fatty acid tiester,TFATE)可以用作生物润滑油的基础油,和以矿物油作基础油的传统润滑油相比具有良好的润滑性能、黏度指数高、优良的生物可降解性能[1],较低的生命周期成本(life cycle cost)[2],因此不会长期滞留在环境当中对土壤或地表水域产生严重和持续的影响[3],在新型生物润滑油领域具有广阔的应用和发展前景。

目前,植物油制备TFATE主要有两种方法[3]:①直接酯化法:使用酸性催化剂催化脂肪酸直接与三羟甲基丙烷(trimethylolpropane,TMP)反应,可以加工高酸值原料,但反应速度较慢,需要比较高的反应温度,易发生副反应,且反应生成的水对催化剂活性的影响非常大;②酯交换法:使用碱性催化剂催化脂肪酸甘油三酯与甲醇反应得到脂肪酸甲酯,脂肪酸甲酯再与TMP反应生成TFATE,反应条件温和、反应速度快,碱性催化剂腐蚀性小,且用量较小,成本优势明显。

我国在合成TFATE方面的研究起步较晚,早期的研究主要集中在以脂肪酸为原料采用直接酯化法合成TFATE,反应时间长,反应温度较高,而采用酯交换法合成TFATE的研究非常少。本研究以棕榈油脂肪酸甲酯(fatty acid methyl ester,FAME)和 TMP为原料,选用6种碱性催化剂及2种新型多元醇碱性催化剂,采用酯交换法制备TFATE,经分子蒸馏分离纯化得到终产品,并通过优化试验确定了最佳合成及分离纯化条件。

1 材料与方法

1.1 材料与仪器

棕榈油(熔点42℃),广州市至润油脂食品工业有限公司;三羟甲基丙烷:天津市科密欧化学试剂有限公司;氢氧化钾、氢氧化钠、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾:天津市大茂化学试剂厂;正己烷:天津市富宇精细化工有限公司。以上试剂均为分析纯。

W5180P型恒温水浴锅和搅拌器:上海申生科技有限公司;RE-52AAA旋转蒸发器:上海嘉鹏科技有限公司;DF-101S集热式恒温加热磁力搅拌器:巩义市予华仪器有限责任公司;SHZ-D(Ⅲ)循环水式真空泵:巩义市英峪予华仪器厂;2XZ-4B型机械真空泵:成都南光机器有限公司;MD-S80分子蒸馏装置:广州汉维机电冷气有限公司;GC-7820A气相色谱仪(配7693A自动进样器)、DB-1ht色谱柱(15 m×250μm(内径),膜厚0.1μm):美国安捷伦公司。

1.2 反应原理

TMP分子有3个羟甲基,反应过程中依次生成三羟甲基丙烷脂肪酸一酯(trimethylolpropane fatty acid monoester,TFAME)、三羟甲基丙烷脂肪酸二酯(trimethylolpropane fatty acid diester,TFADE)和TFATE,反应方程式如图1所示。

图1 三羟甲基丙烷和脂肪酸甲酯反应制备三羟甲基丙烷脂肪酸三酯方程式

1.3 试验方法

1.3.1 多元醇碱性催化剂的制备

三羟甲基丙烷钾、钠盐:向圆底烧瓶中加入一定量的50%KOH溶液、三羟甲基丙烷,KOH与TMP物质的量比1∶1,放入恒温加热磁力搅拌器中,升温至128℃,1 000 r/min搅拌均匀,减压至500 Pa,持续反应1 h,即得到三羟甲基丙烷钾(TMP-K)。三羟甲基丙烷钠(TMP-Na)的制备方法同TMP-K。

1.3.2 三羟甲基丙烷脂肪酸酯的制备

按比例将催化剂、TMP和FAME加人圆底烧瓶中,放入恒温加热磁力搅拌器中并开始搅拌(1 000 r/min),减压至指定真空度,当物料温度达到指定温度后开始计时,达到指定反应时间后停止反应,使用过量磷酸中和催化剂,用热水(80℃)水洗2~3次,旋转蒸发除去剩余水分,得到反应混合液。

1.3.3 分子蒸馏分离纯化

将反应混合液加入进料瓶中进行预脱气,设定进料瓶70℃,进料阀80℃,中间冷凝器50℃,刮膜转速300 r/min,系统达到预定温度和真空度1.0 Pa后,启动刮膜机构,物料以流速200 mL/h从进料器进入分子蒸馏装置进行蒸馏。

1.3.4 分析方法

采用气相色谱法分析,取产品配制10.0 mg/L的正己烷溶液,分析条件:进样量1μL,进样口:380℃,分流比20∶1;检测器:400℃;色谱柱:DB-1ht(15 m×0.25 mm×0.1μm);柱温:起始温度50℃,以50℃/min升至220℃,以30℃/min升至290℃,以40℃/min升至330℃保留2 min,以30℃/min升至370℃保留3 min;载气:高纯氮气,4.41 mL/min;空气:300 mL/min;氢气:30 mL/min。

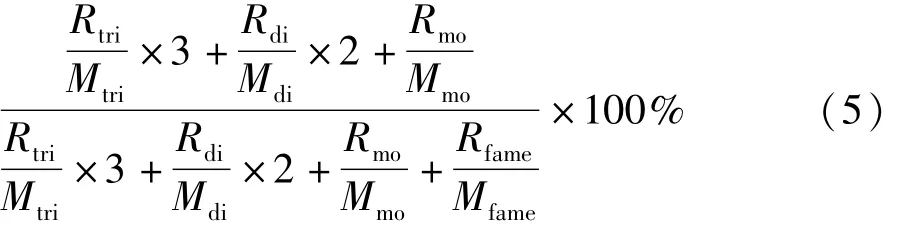

1.3.5 FAME转化率和TFATE质量分数

FAME转化率=

式中:Rtri、Rdi、Rmo、Rfame分别为样品中 TFATE、TFADE、TFAME及FAME的质量分数,通过气相色谱归一法得到;Mtri、Mdi、Mmo、Mfame分别为样品中TFATE、TFADE、TFAME及FAME的相对分子质量;Atri、Adi、Amo、Afame分别为样品 GC谱图中 TFATE、TFADE、TFAME及FAME的峰面积。

2 结果与讨论

2.1 不同催化剂对反应的影响

为了提高生产效率,降低成本,需要选择合适的催化剂。在催化剂与TMP物质的量比0.02∶1,反应时间为1 h,反应温度128℃,FAME与TMP物质的量比4∶1,减压至绝对压力300 Pa的条件下,采用气相色谱法测定TFATE的含量,经计算得FAME转化率,考察了不同催化剂对酯交换反应的影响,结果如图2所示。

图2 不同催化剂对转化率和TFATE含量的影响

TFAME和TFADE的游离羟基导致产品的热稳定性下降[4],TFATE质量分数高的基础油品质较高。催化剂的碱性强弱取决于接受质子能力的大小和形成的原子团的稳定性等。TMP-K和TMP-Na在TMP中的溶解性比其他几种催化剂好,且TMP分子比其他其中催化剂大,K+和Na+相对易于解离,接受质子的能力大,因此碱性比其他几种催化剂强[5],其中TMP-K的催化效率比TMP-Na高,是因为K元素的金属性比 Na元素强,因此 TMP-K碱性比TMP-Na更强,催化效率更高。采用TMP-K催化酯交换反应,FAME转化率91.78%,TFATE质量分数90.11%,均高于其他催化剂。因此采用TMP-K催化本反应比较合适。

2.2 催化剂用量对反应的影响

在反应温度128℃,反应时间1 h,FAME与TMP物质的量比4∶1,减压至绝对压力300 Pa条件下进行反应,考察其对FAME转化率和TFATE含量的影响,结果见图3。

图3 催化剂用量对转化率和TFATE含量的影响

由图3可知,催化剂用量少,会降低反应速度,随着催化剂用量的增加,FAME转化率和TFATE的含量均随之增加,当催化剂与TMP物质的量比超过0.02后,FAME转化率增加缓慢。催化剂与TMP物质的量比为0.02∶1时TFATE质量分数最高,达到90.11%,催化剂用量过多则会造成浪费,并且增加后续处理的难度,出于经济和产品收率的考虑,催化剂与TMP物质的量比选择0.02∶1。

2.3 反应时间对反应的影响

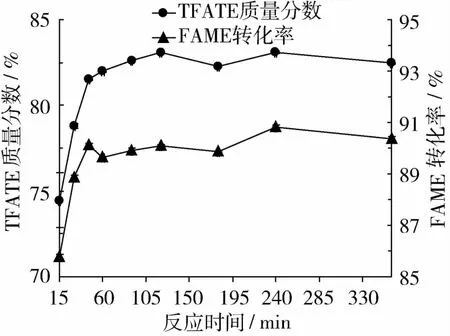

在反应温128℃下,FAME与TMP物质的量比4∶1,催化剂与TMP物质的量比0.02∶1,减压至绝对压力300 Pa条件下,反应在进行的过程中,定时取样测定TFATE含量,计算转化率,考察不同反应时间对转化率和TFATE含量的影响,结果见图4。

图4 反应时间对转化率和TFATE含量的影响

邢凤兰等[6]以油酸甲酯和TMP为原料,采用酯交换法合成三羟甲基丙烷油酸酯,确定的反应时间为8 h。由图4可以看出,随着反应时间的增加,TFATE含量相应增加,随着反应时间延长,在60 min时出现拐点,FAME转化率89.66%,反应时间在60 min后,FAME转化率和TFATE含量上升趋势趋于平缓,90 min与60 min相比,FAME转化率和TFATE质量分数仅分别升高了0.32%和0.65%,且延长反应时间会增加能耗,出于经济及效率的考虑,反应时间控制在1h比较合适。

2.4 反应温度对反应的影响

在反应时间1 h,FAME与TMP物质的量比4∶1,催化剂与TMP物质的量比0.02∶1,真空度为300 Pa条件下,催化剂选择TMP-K,得到转化率和TFATE含量随反应温度的变化情况,如图5所示。

图5 反应温度对转化率和TFATE含量的影响

王素琴等[7]和潘翠真等[8]以油酸和 TMP为原料,采用直接酯化法合成三羟甲基丙烷油酸酯,反应温度较高,分别采用150、170℃。由于酯化反应是一个吸热反应,反应温度比较低时,转化率较低,转化率随着反应温度的提高而相应增加,由图5可以看出,反应温度的提高,能够提高反应的初始速率,同时有利于及时脱除反应中生成的甲醇,有利于转化率的提高。反应温度128~148℃ TFATE质量分数稳定在90%左右,高于148℃时TFATE含量和转化率随着反应温度的升高反而下降,这是因为过高的反应温度导致副反应的发生,并且产物部分碳化,产品的颜色加深,降低产品的品质。因此,反应温度选择128℃较好。

2.5 反应物物质的量比对反应的影响

在反应温度128℃,反应时间1 h,催化剂与TMP物质的量比0.02∶1,真空度为300 Pa条件下,FAME与TMP物质的量比从3∶1增加至5∶1,对转化率和TFATE含量的影响见图6。

图6 反应物物质的量比对转化率和TFATE含量的影响

邢凤兰等[6]探讨了反应物物质的量比对酯交换法合成三羟甲基丙烷油酸酯的影响,反应物物质的量比为6.5∶1。由图5可以看出,随着FAME与TMP物质的量比的增加,转化率相应增加,但当FAME与TMP物质的量比超过4∶1时,随着FAME与TMP物质的量比的增加,TFATE含量下降,这是由于FAME与TMP物质的量比的增加,有利于反应向正反应方向进行,抑制反应向逆反应方向进行,但当FAME用量过多时,反应体系中未反应的FAME也增多,导致三羟甲基丙烷的相对含量减少,不利于反应向正反应方向进行,同时给后处理工序增加负荷。由此确定FAME与TMP物质的量比为4∶1,不但产品收率高,而且此时转化率也较高。

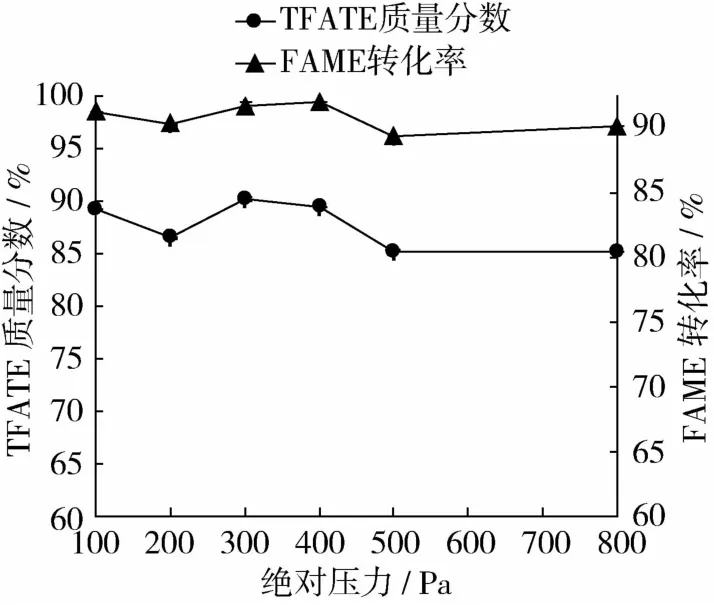

2.6 真空度对反应的影响

在一定范围内,相对高的真空度能够及时脱除反应中生成的甲醇,有利于反应向正反应方向进行。本试验在100~800 Pa下研究了真空度对TFATE含量及转化率的影响,在反应温度128℃,反应时间1 h,催化剂与 TMP物质的量比0.02∶1,FAME与TMP物质的量比4∶1条件下进行反应,真空度对转化率和TFATE含量的影响见图7。

图7 真空度对转化率和TFATE含量的影响

Yunus等[9]利用富含油酸的棕榈油采用酯交换法,在碱性催化剂催化下合成三羟甲基丙烷棕榈油酯,FAME转化率98%,但所采用的真空度为10 Pa,工业上难以实现。由图7可见,128℃下,100~400 Pa转化率和TFATE含量变化很不明显,300 Pa时转化率和TFATE含量达到最大值,此时转化率91.78%,TFATE的质量分数90.11%,随着真空度下降,转化率和TFATE含量下降,原因是相对较低的真空度下甲醇滞留在反应体系中。因此真空减压至300 Pa较好。

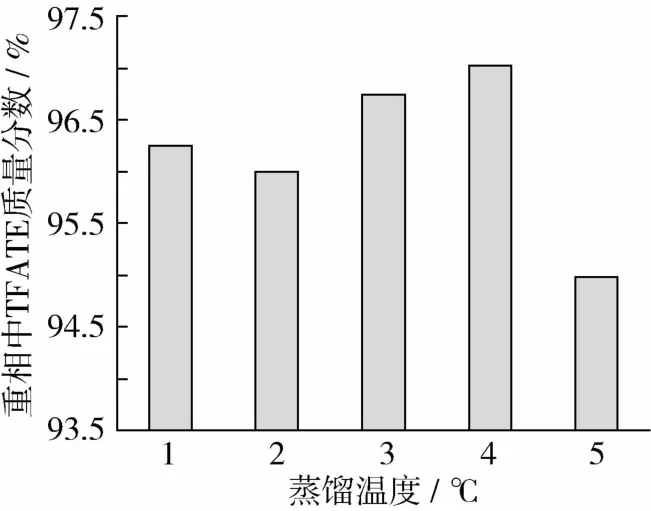

2.7 分子蒸馏分离纯化

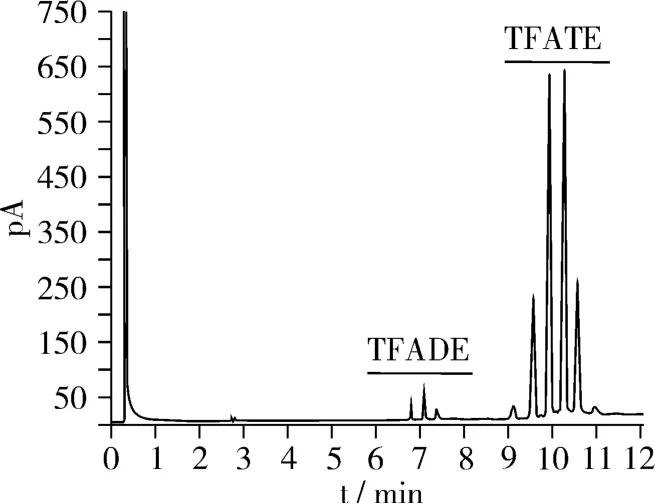

当物料沿加热板流动并被加热,FAME、TFAME、TFADE、TFATE等分子会逸出液面而进入气相,由于各组分分子的自由程不同,因此,不同组分的分子从液面逸出后移动距离不同,FAME和TFAME分子达到冷凝板被冷凝排出,而TFADE和TFATE分子达不到冷凝板沿混合液排出,从而达到分离的目的。图8反映了蒸馏温度对产品中TFATE含量的影响,蒸发速度随着蒸馏温度的升高而上升,蒸馏温度140℃时重相中TFATE质量分数为97.02%,达到最大值,气相色谱谱图见图9,但超过140℃后,重相中TFATE的含量却随着温度的升高而降低,因此蒸馏温度选择140℃。

图8 蒸馏温度对产品TFATE含量的影响

图9 分子蒸馏后纯度为97.02%的TFATE的GC图谱

3 结论

3.1 三羟甲基丙烷钾在酯交换反应中具有较高的活性,产率、转化率达90%以上,且制取工艺操作简单,是催化由棕榈油甲酯合成三羟甲基丙烷脂肪酸三酯较理想的催化剂,且腐蚀性性弱,工业上可以用价廉的碳钢反应器,工业化前景广阔。

3.2 棕榈油甲酯合成三羟甲基丙烷脂肪酸三酯的最佳反应条件为:催化剂与TMP物质的量比0.02∶1,反应时间1 h,反应温度128℃,FAME与TMP物质的量比4∶1,减压至绝对压力300 Pa,在此条件下,转化率达到91.78%,三羟甲基丙烷脂肪酸三酯质量分数达到90.11%,经分子蒸馏分离纯化后三羟甲基丙烷脂肪酸三酯质量分数达到97.02%。

[1]Pettersson A.High-performance base fluids for environmentally adapted lubricants[J].Ttibology International,2007,40,638-645

[2]Tao Y F,Chen B Q,Liu L,et al.Synthesis of trimethylolpropane esters with immobilized lipase from Candida sp.99-125[J].Journal of Molecular Catalysis B:Enzymatic,2012,74,151-155

[3]郭晓昕,周永红,张猛,等.三羟甲基丙烷类酯的合成及应用进展[J].广州化工,2010,38(1):19-22

[4]Yunus R,Lye O T,Fakhru’l-Razi A,et al.A simple capillary column GCmethod for analysis of palm oil-based polyol esters[J].Journal of The American Oil Chemists Sociery,2002,79(11),1075-1080

[5]Reaney M,Shen JH,Soveran D.Process for the production of polyol base catalysts:United States,US 2010/0305344 A1[P].2010-12-02

[6]邢凤兰,马文辉,孙钦杰,等.酯交换法合成三羟甲基丙烷油酸酯的研究[J].精细与专用化学品,2007,15(18):16-18

[7]王素琴,张泰铭,廖德仲.制备绿色润滑剂三羟甲基丙烷酯的催化酯化工艺[J].精细化工中间体,2006,36(6):41-43

[8]潘翠真,徐进云.三羟甲基丙烷油酸酯的制备[J].天津工业大学学报,2010,29(6):47-49

[9]Yunus R,Fakhru′l-Razi A,Tian Lye Ooi T,et al.Synthesis of palm oil based trimethylolpropane esters with improved pour points[J].Industrial and Engineering Chemistry Research,2005,44,8178-8183.

- 中国粮油学报的其它文章

- 绿豆多糖制备及抗氧化特性研究