煤层巷道过分叉区掘进支护工艺浅析及应用①

张 伟

(神华神东煤炭集团石圪台煤矿,陕西榆林 719315)

石圪台煤矿22305掘进工作面,地面位置: 22305主辅运巷道对应地面南侧为布袋壕三、四组(已搬迁),地面标高为1228-1292.82 m。井下位置及四邻采掘情况:22305主辅运掘进工作面东南侧是22304工作面,西北面为2-2煤实体煤,西南面为2-2煤南翼集中辅运大巷,东北面为井田边界。22305工作面处于22煤与22上煤的分叉复合区内,局部分叉,其余为复合区。由于煤层复合及分叉区的的存在,对巷道掘进及支护技术提出了特殊的技术及工艺要求,为了保证正常和安全生产,不能采取一成不变的掘进支护措施。

本文在分析22305掘进面煤层赋存特征及顶底板岩性的基础上,根据煤层分叉区具体情况制定了相应的掘进支护措施,现场实际应用表明,采用针对性的掘进支护措施取得了良好的技术效果。

1 22305地质概况

根据地质说明书22305主辅运巷道掘进段在距主辅巷道开口325.3~3001.7 m范围内为分岔区,分岔区内22上煤煤厚0.36~2.15 m,平均1.4 m,22煤煤厚1.4~2.6 m,平均2.0 m,层间距0.8~17.65 m;其余为复合区,复合区内煤厚1.5~4.2 m,平均2.65 m,工作面局部煤层中有一至两层泥岩夹矸,厚度在 0.1~0.8 m。由于22305巷道掘进段在分叉区内,层间距不稳定,且22煤与22上煤之间的夹矸为砂质泥岩、中细粒砂岩、粉砂岩及炭质泥岩等,岩性不一,并且裂隙、节理较发育,极不稳定易冒落。

2 巷道支护设计

2.1 巷道断面设计及支护方案

1)施工巷道为矩形巷道,巷道断面参数如表1。

表1 巷道断面参数

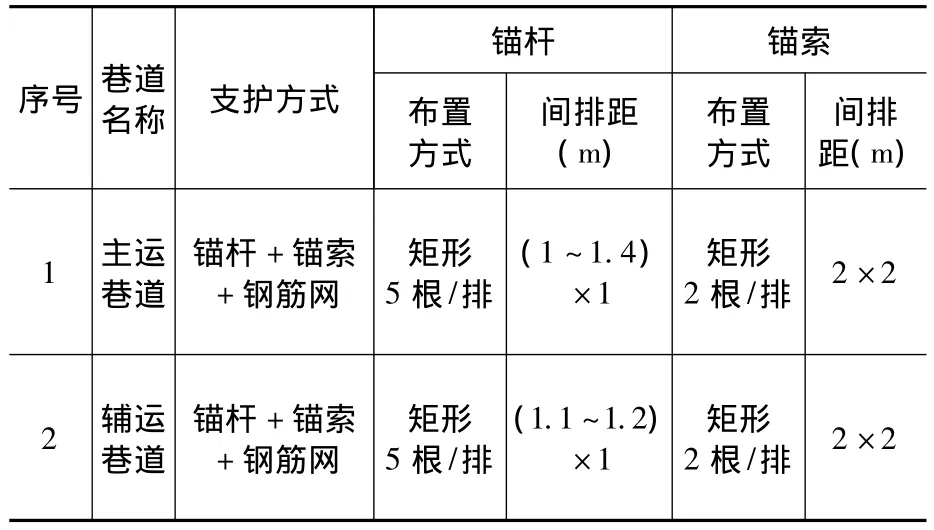

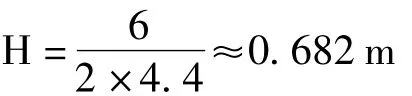

2)巷道支护采用“锚杆+锚索+钢筋网”支护,巷道具体支护参数见巷道支护参数表2。

表2 巷道支护参数表

2.2 支护参数设计

2.2.1 采用工程类比法合理选择支护参数[1-2]

根据地测站提供的地质资料分析,直接顶为砂质泥岩、粉砂岩,厚度为0.3~1.03m,老顶为灰白色中、细粒砂岩,泥质胶结,厚度为 9.59~12.84 m。根据石圪台煤矿22煤开拓巷道及回采巷道顶板支护经验,选用Φ18×2100 mm螺纹钢锚杆,间排距详见支护参数表2。

2.2.2 采用计算法校核支护参数

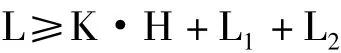

1)锚杆长度计算(悬吊理论)

式中:L—锚杆长度,m;

H—冒落拱高度,m;

K—安全系数,一般K=1.5;

L1—锚杆锚入稳定岩的深度,一般按经验取0.3 m;

L2—锚杆在巷道中的外露长度,公司规定不超过0.05 m。

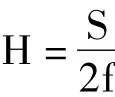

其中:

式中:B—巷道开掘宽度,本工作面巷道最大宽度为机头硐室段主运巷道宽6m;

f—岩石坚固性系数,粉砂岩取4.4。则:

则:L≥1.5×0.682+0.3+0.05≈1.373 m所以,选用的Φ18×2100 mm锚杆长度满足悬吊理论要求。

2)锚杆间、排距计算,设计时令悬吊面积为A

式中:A—悬吊面积,m2;

Q—锚杆设计锚固力,49kN/根;

H—冒落拱高度,取0.682 m;

R—被悬吊粉砂岩的重力密度,取23 kN/m3;

K—安全系数,一般K=2;

则:

设计的支护面积最大为1.2×1=1.2 m3,所选用的锚杆满足支护密度要求。

所以,锚杆支护参数符合巷道支护要求。

2.2.3 悬吊理论校核锚索间距

采用Φ17.8×6500 mm的锚索加强支护,将顶板岩层悬吊在稳定的岩层中。根据《锚杆支护手册》[1]可用下式计算锚索间距:

式中:L—锚索间距,m;

B—巷道最大冒落宽度,6 m;

H—巷道冒落高度,按最严重冒落高度取2.1 m;

γ—岩体容重,2.35 t/m3;

L1—锚杆排距,1.0 m;

F1—锚杆锚固力,5 t;

F2—锚索极限承载力,取33.7 t;

θ—锚杆与巷道顶板的夹角,90°;

n—锚索排数,取2。

则:L=2×33.7/[6×2.1×2.35-2×5× sin90°/1]≈3.44 m

所选锚索参数满足设计要求。

3 巷道过分叉区技术措施

3.1 巷道过分叉的基本情况

巷道掘进段处于煤层分叉区时,根据顶板情况、层间距大小等,大体有以下几种情况:

1)当22煤与22上煤层间距小于1 m,顶板裂隙发育较破碎或破碎时,在沿煤层底板掘进时顶板冒落严重,并且连采机能够正常割动夹矸时,根据22煤厚度及作业规程巷道设计高度,沿着22上煤顶板掘进,尽量将这层夹矸割去,掘进循环进度控制在11 m;

2)当22煤与22上煤层间距小于1 m,夹矸硬度大,顶板稳定或中等稳定,沿着22煤顶板掘进,掘进循环进度控制在11 m。

3)当22煤与22上煤层间距大于1 m,顶板稳定或中等稳定时,并且夹矸不太坚硬,连采机能够正常掘进时,沿22煤底板掘进,适当割一部分这层夹矸,保证巷道达到设计高度,循环进度控制在11 m。

4)当22煤与22上煤层间距大于1 m,顶板稳定或中等稳定时,夹矸坚硬,连采机无法正常向前掘进,改变掘进方式,采用沿顶破底的掘进方法,适当的割去部分底矸,以保证巷道达到设计高度;

3.2 以夹矸作为巷道顶板时掘进的具体措施

当以夹矸作为巷道顶板,根据顶板的稳定性和完整性,掘进支护时采用以下几种方式:

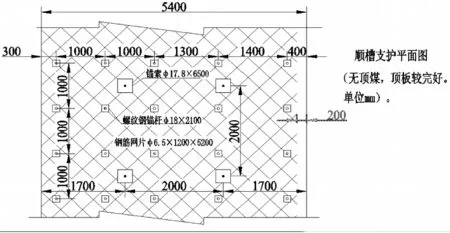

1)无顶煤,顶板稳定或中等稳定无节理、裂隙,顶板完好,掘进循环进度控制在11 m,沿顶板掘进,采用“锚杆+钢筋网+锚索”支护[3],具体参数见图1。

图1 顶板完好

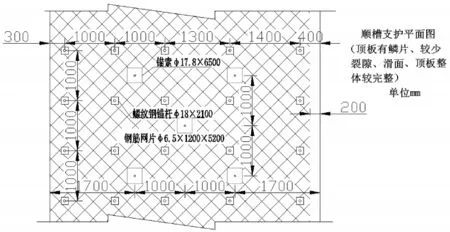

2)顶板有磷片、较少裂隙、滑面,顶板整体较完整时,掘进循环进度控制在6-8 m,保证巷道顶板不冒落,并采用“锚杆+钢筋网+锚索”支护,在原有的锚索支护上,每排锚索之间增加一根锚索,形成“五花”布置,具体参数见图2;锚索支护滞后锚杆支护一个循环,锚索空顶时间控制在6小时以内。

图2 顶板较完整

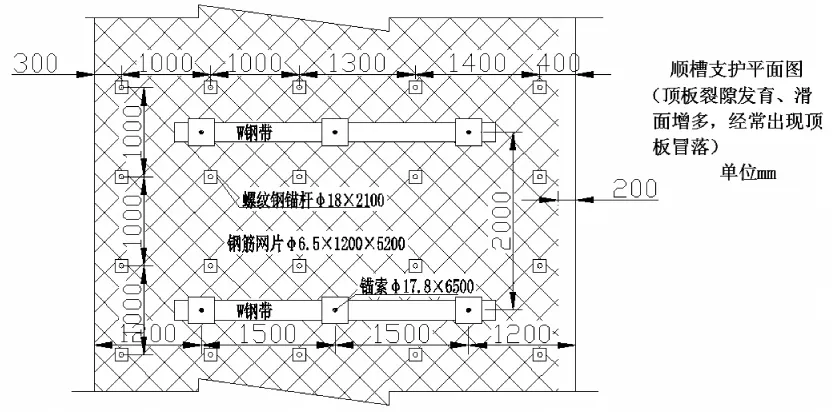

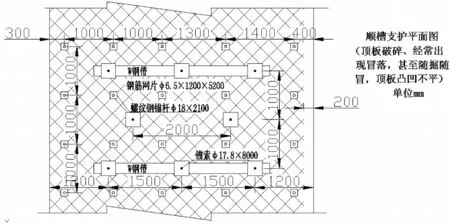

3)顶板裂隙发育、滑面增多,经常出现顶板冒落,甚至随掘随冒,顶板凸凹不平,掘进时循环进度控制在4~6 m,采用短掘快支,及时支护将确保顶板不冒落,保证人员安全,并采用“锚杆+钢筋网+锚索+钢筋钢带或W钢带”支护,每排5根锚杆,全断面铺设钢筋网片,每排三根锚索(带钢带),锚索紧跟工作面及时支护,具体参数见图3。当顶板非常破碎的情况下,锚索长度改为8 m直径不变为Φ17.8,并在上述锚索布置的基础上,在每排中间增加两根锚索,形成“五花”布置,具体参数见图4。

4 结论

根据煤层顶板情况,制定不同的掘进支护措施,在保证巷道掘进时可以安全快速通过的前提下,实现巷道掘进达到设计要求,选择合理的支护方式,最大限度保证围岩的完整性和稳定性,保证人员在巷道中安全作业。实践表明,当以夹矸作为巷道顶板时,根据顶板完整情况,分别采用如图1~4所示的针对性支护措施,实现了石圪台煤矿22305主辅运巷道安全高效的通过,证明这种掘进支护措施很好地控制了巷道围 岩的变形,保证了巷道的稳定性和安全性。

图3 顶板裂隙发育

图4 顶板破碎

[1] 锚杆支护手册

[2] 石圪台煤矿支护手册,2011

[3] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007