某型数控车削中心尾座液压回路存在的问题及解决办法

潘尚峰

(清华大学精密仪器及机械学系,北京100084)

数控车削中心加工长径比超过3 的轴类零件时,一般需用活动顶尖顶紧工件,以加强工件的刚性,防止在切削过程中发生振动。普通车床尾座套筒伸缩由手动完成,数控车削中心为达到高效和自动化,尾座套筒的伸缩一般通过液压油缸推动套筒来实现。

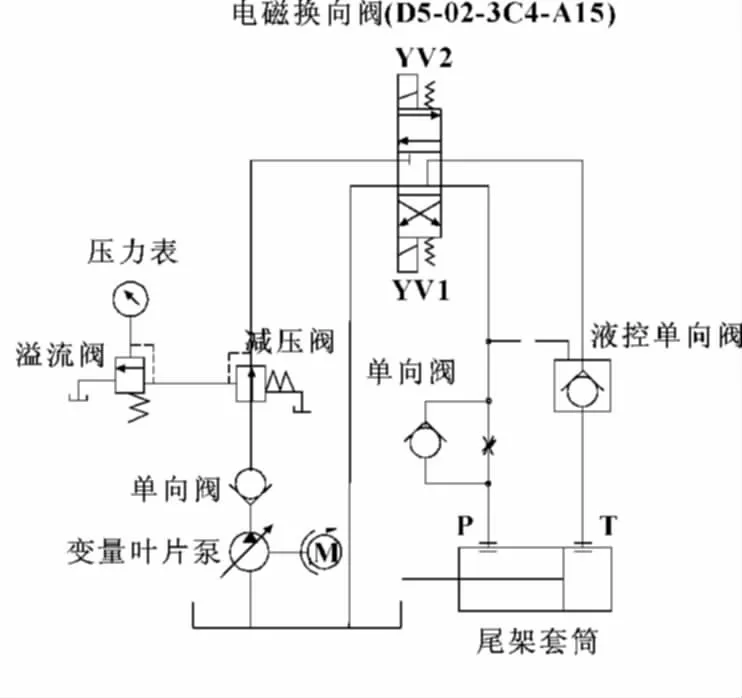

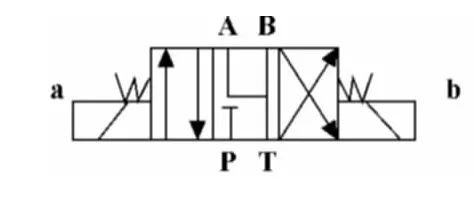

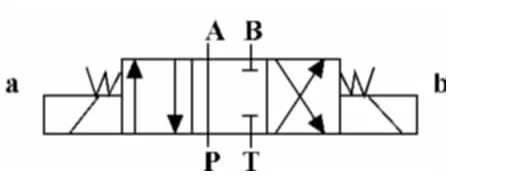

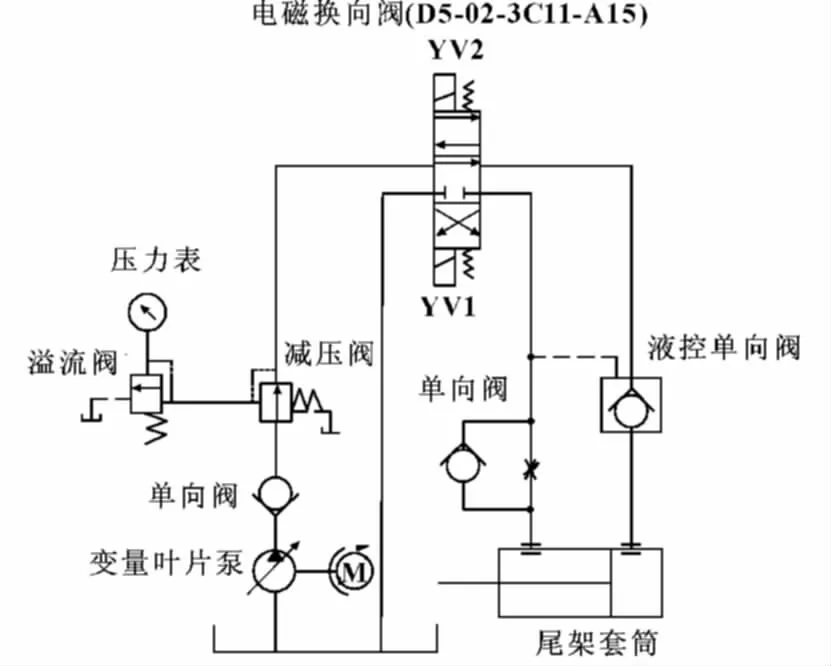

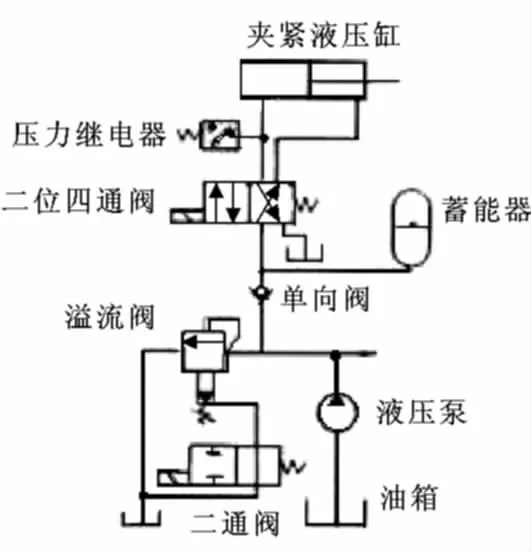

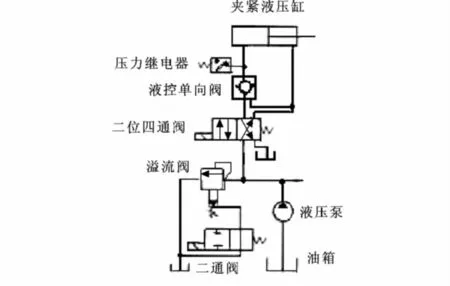

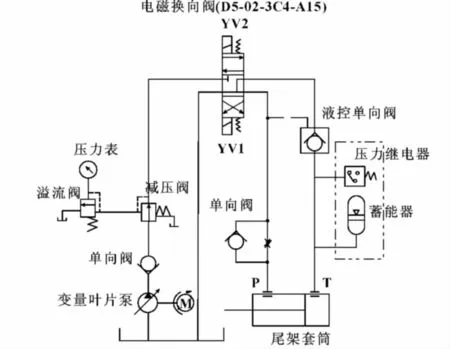

某型车削中心尾座夹紧液压系统原理如图1所示,系统中使用了D5-02-3C4-A15 电磁换向阀,如图2所示。实际使用过程中出现尾座顶尖夹紧工件一段时间后,套筒会缓慢后退,最后顶不紧工件。在车削过程中出现这种现象会引起严重事故,必须杜绝。为了解决此问题,将D5-02-3C4-A15 电磁换向阀更换为D5-02-3C11-A15 电磁换向阀(见图3),构成新的尾座液压系统,如图4所示,该方案避免了套筒后退,但同时带来了新问题,即尾座顶尖不工作时,尾座套筒会慢慢向前移动。使用时还需手动操作使套筒后退,这给操作带来很大不便。因此更换电磁换向阀不能从根本上解决问题,应该寻求更好的液压尾座锁紧方法。

图1 某型车削中心尾座液压系统原理图

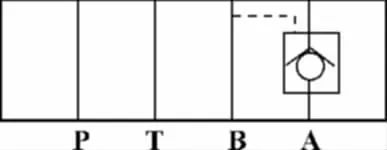

图2 D5-02-3C4-A15电磁换向阀

图3 D5-02-3C11-A15电磁换向阀

图4 更换电磁换向阀后的尾座液压系统原理

图5 MPA-02-A 液控单向阀

1 工件夹紧过程中尾座套筒缓慢后退原因分析及对策

根据尾座液压系统原理图1 可知,D5-02-3C4-A15 电磁换向阀的中位机能是Y 型,它和液控单向阀MPA-02-A(见图5)配合使用。对于需要长时间保压的场合,如起重设备、液压支架等,为了保证液控单向阀可靠锁紧,换向阀处于中位时,液控单向阀的控制端压力必须为0。所以顶尖顶紧工件后,要能够长时间保持顶紧压力不变,这与起重设备、煤矿液压支架等的要求是相同的。因此,采用反向密封性能良好的液控单向阀是最佳选择。一旦选用了液控单向阀,那么换向阀的中位机能就必须选用Y 型机能。

根据上述分析,在尾座液压夹紧回路中使用D5-02-3C4-A15 电磁换向阀和液控单向阀组成的锁紧回路在原理上是不存在问题的,之所以出现套筒后退现象是由于液压缸泄漏或液控单向阀密封不严造成的。对液压缸的密封性能进行了现场试验,并未发现液压缸有泄漏,因此可以推断,造成系统泄漏的主要原因是液控单向阀密封不严。

在顶紧工件后尾座套筒为何会后退,而且后退量约为0.03 mm。顶尖和工件中心孔接触,在接触面上发生弹性变形,在弹性变形范围内顶尖和套筒受力,所以液压缸无杆腔有压力,但由于液控单向阀密封不严,所以造成无杆腔油液泄漏,压力缓慢下降。只要在弹性变形范围内,无杆腔始终存在压力,油液不断泄漏,套筒也就会缓慢后退,直到后退距离达到弹性变形量后(或弹性变形完全恢复),顶尖和工件脱离接触,顶尖和套筒不再受力,液压缸无杆腔无压力,油液泄漏停止,套筒不再后退。所以套筒后退量与顶尖的顶紧力有关,顶紧力越大,顶尖弹性变形量就越大,顶尖后退量也越大。

为了验证以上分析的正确性,进行了多次专门实验,得到结果和现场观察到的现象完全一致。

2 更换电磁换向阀后尾座套筒缓慢前移原因分析

换为D5-02-3C11-A15 电磁换向阀目的是保证能够始终顶紧工件。该电磁阀换向阀的中位机能是P口和A 口通、B 口和T 口不通,所以电磁换向阀未通电前液压缸无杆腔始终进油(接A 口),而液压缸有杆腔(接B 口)的回油被切断。在顶紧工件后,即使电磁换向阀回到中位,液压缸仍可以进油,而有杆腔封死,液压缸活塞保持不动,始终顶紧工件。显然,使用D5-02-3C11-A15 电磁换向阀后,在顶紧过程中,由于无杆腔一直可以进油,所以和有杆腔的密封状况无关,即便有杆腔接通油箱也不受影响。所以使用D5-02-3C11-A15 电磁换向能够达到始终顶紧工件的目的,但同时带来新的问题。

在不顶紧工件或自由状态下,使用D5-02-3C11-A15 电磁换向阀的方案就有问题了。机床一上电,D5-02-3C11-A15 电磁换向阀不上电,处于中位状态,和顶紧工件时的工作状态相同,即此时无杆腔接通动力油,有杆腔被封死。由于电磁换向阀的阀芯和阀套之间存在间隙,其密封性能远不及液控单向阀好,所以液压缸有杆腔必然存在泄漏。一旦液压缸有杆腔存在泄漏(相当于具有缓慢回油作用),就会造成液压缸活塞缓慢前移,这和开机后观察到的套筒自行前移现象是一致的。

使用D5-02-3C11-A15 电磁换向阀还会出现另外一个问题。利用该阀中位机能的目的是当电磁换向阀处于中位时,仍能给液压缸无杆腔供油,保证顶紧工件。在液压泵正常供油的情况下(始终有动力油供给)是不会出现问题的,一旦在车削过程中液压泵出现故障,将不能提供动力油,此时顶尖无法顶紧工件,此时会出现安全问题。

采用D5-02-3C11-A15 电磁换向阀实现了液压系统正常供油条件下工件的可靠顶紧,但同时也带来两个问题:一是不工作状态下尾座套筒会自行前移,其次是当液压系统无法正常供油时会出现顶不紧工件,引起安全问题。所以使用D5-02-3C11-A15 电磁换向阀在原理上是错误的,而且是不安全的,此方案绝对不可采用。

在液压系统锁紧回路设计中,单纯用换向阀的中位机能来锁定定位精度要求高的执行机构是一大禁忌,该设计中使用D5-02-3C11-A15 电磁换向阀正是犯了此大忌。

所以,最初使用D5-02-3C4-A15 电磁换向阀是正确的,出现尾座套筒后退现象纯属液控单向阀的质量问题,即阀内密封球与锥面配合不好。或者说问题的关键不是电磁换向阀,而是液控单向阀。因此,夹紧回路中仍使用D5-02-3C4-A15 电磁换向阀,同时应加强液控单向阀的质量控制,和制造商协商,要求其解决泄漏问题。或者更换液控单向阀,选用质量更好的进口液控单向阀。

对于一般密封性能的液控单向阀,在锁紧回路中采用压力继电器和蓄能器是一种比较好的方案。

3 采用压力继电器和蓄能器的改进方案

由于液控单向阀存在泄漏是不可避免的,所以在要求时间保压的锁紧回路中常采用蓄能器和压力继电器,这在机床液压系统的工件夹紧回路中是比较常见的。图6 中采用压力继电器来控制回路的最高夹紧力,既当夹紧力达到设定值后,压力继电器发信,二位四通换向阀断电,系统依靠液控单向阀维持工件的夹紧力,同时二位四通换向阀也断电,使液压泵卸荷。

图6 带有液控单向阀的夹紧回路

图6 的液压夹紧回路维持工件夹紧的时间较短,原因是液控单向阀存在泄漏。对图6 回路的改进办法就是不能单独依靠液控单向阀实现锁紧,另外还需要增加一个蓄能器。当夹紧压力达到设定值时,压力继电器发信,液压泵卸荷,由于单向阀的存在,油液不会倒流,此时即使系统存在泄漏,蓄能器也能够补充泄漏以维持夹紧力在较长时间内不变。当系统压力下降到压力继电器最低设定值时,同样发出信号,使液压泵由卸荷状态转入运行状态,重新向液压缸供油。由于采用了单向阀和蓄能器,可以不要液控单向阀,如图7所示。图7 中压力继电器和图6中不同,要求能够设定两种压力,即最高夹紧压力和最低夹紧压力。

图7 不带液控单向阀的工件夹紧回路

根据图7 的改进思路,对某型数控车削中心的液压系统进行了改进,在原来的尾座液压顶紧回路上再增加一个压力继电器和一个蓄能器组成一个新的锁紧回路,如图8所示。当顶紧工件时液压缸压力下降至压力继电器的最低设定压力后,电磁铁YV2 通电,电磁换向阀D5-02-3C4-A15 换向,液压缸无杆腔接通液压泵,压力升高,当压力升高到压力继电器的最高设定压力后,电磁铁YV2 断电。

图8 改进后的尾座顶紧液压系统原理图

此方案是一个理想的锁紧回路,一般用在锁紧要求很高的场合。由于系统中采用了蓄能器,所以系统的复杂程度和成本增加了。由于系统中仍然保留液控单向阀,而且液控单向阀是放置在换向阀和液压缸之间,所以夹紧时液压缸的泄漏会比图7 中液压缸的泄漏小得多,所以此方案还可以进一步简化,即也可以不用蓄能器,虽然锁紧效果稍差,但对于尾座顶尖夹紧工件的应用场合来说,完全可以胜任。因此为了简化系统,降低成本,提高系统的可靠性,可以去掉蓄能器,只用一个具有双压力设定的压力继电器即可,高于设定压力液压泵停止工作,低于设定压力液压泵启动工作。

4 结束语

数控车削中心尾座液压夹紧回路要求长时间保压,以保证在车削过程中可靠顶紧工件。使用液控单向阀和具有Y 型中位机能的电磁换向阀构成锁紧回路是正确的选择,但由于液控单向阀存在一定的泄漏,仅依靠液控单向阀达到长时间保压是困难的。为了使液压锁紧回路能够长时间保压,在回路中需增加压力继电器和蓄能器。

【1】薛祖德.液压传动[M].北京:中央广播电视大学出版社,1995.

【2】邵俊鹏.液压系统设计禁忌[M].北京:机械工业出版社,2008.

【3】周士昌.液压气动系统设计运行禁忌470 例[M].北京:机械工业出版社,2002.

【4】张志英.数控车床液压系统设计[J].机械制造与自动化,2010,39(1):33-35,60.