湿法系统除氯工艺技术研究及应用

王锦鸿

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

随着资源的不断枯竭,采用低品位氧化锌矿和低成本次氧化锌生产电锌成为了锌冶炼企业生存和发展的另一重要方向。湖南某炼锌厂采用湿法炼锌工艺已20余年,电锌产能达80 kt/a,配套氧化锌处理能力达38 kt/a。伴随着次氧化锌投入量的增大,湿法系统氟氯含量大幅度上升,氯含量高达1.0 g/L,给电锌的生产带来极大的困难。为能有效地降低湿法系统中氯离子含量,为此进行了大量工艺研究和实践,总结并实施了一套较为合理的多种方法——多点除氯工艺,取得了较好的效果。

1 湿法炼锌工艺流程及系统中氯的带入分析

1.1 工艺流程

某厂系常规湿法炼锌工艺,经过不断地完善,生产工艺流程如图1所示。

图1 湿法炼锌工艺流程

1.2 系统中氯的带入分析

系统中氯的投入主要有锌焙砂(包括烟尘) (30%~35%),脱氟氯次氧化锌(25%~30%),铟萃余液(35%~40%)、其它占5%。从以上分析数据可以看出,氯带入量最大的是铟萃余液,其次是锌焙砂(包括烟尘)带入和脱氟氯次氧化锌带入。

2 脱氯工艺研究与应用

由于锌焙砂(包括烟尘)及其它的氯带入量只能通过控制锌精矿等原料的质量来实现氯的控制。因此主要围绕多膛炉以及溶液湿法除氯工艺进行技术研究及应用。

2.1 强化多膛炉焙烧脱氟氯

由挥发窑产出的次氧化锌,氟氯主要以ZnF2、ZnCl2、PbF2、PbCl2等形式存在,这些卤化物在多膛炉内进行着挥发反应、水解反应以及硫酸化反应等。相关反应化学方程式如下。

挥发焙烧反应:

水解反应:

硫酸化反应:

式中M为Zn、Pb;X为F、Cl。

根据相关热力学研究表明,600~800℃时,硫酸化反应自由能最小,平衡常数最大,是多膛炉除氟氯的最佳途径。然而温度升高,硫酸化反应自由能增大,反应变得困难。

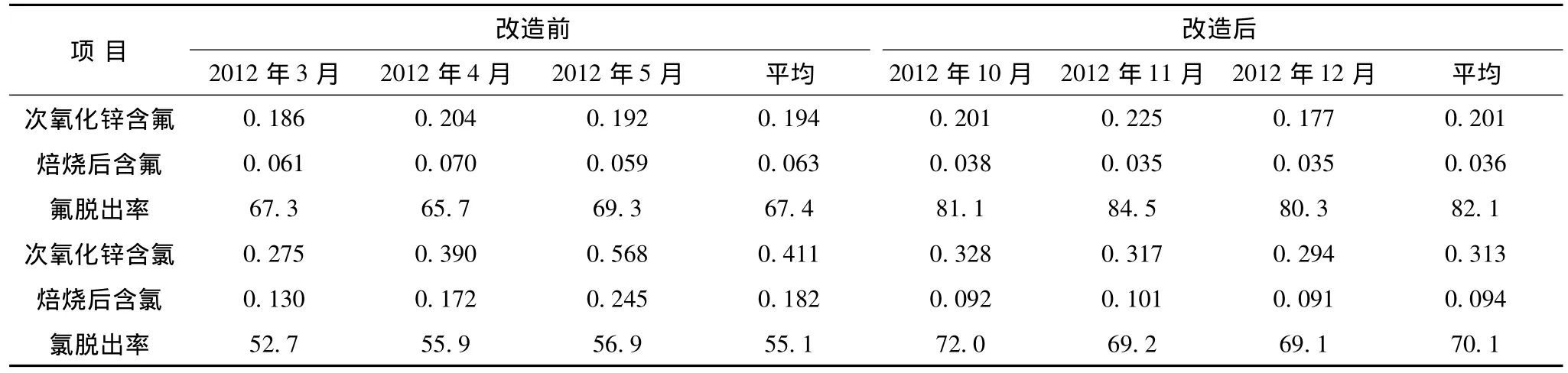

目前,大多数的多膛炉焙烧均基于挥发焙烧原理,即死烧。焙烧脱氟氯效果不是很理想,特别是脱氯效果。根据上述分析,对原有多膛炉进行了一定的改造,通过加大供风量以提高氧浓度,变频控制螺旋进料均匀稳定,炉温控制由原600~700℃调整为650~750℃,取得了较好焙烧效果。改造前后多膛炉焙烧情况对比列于表1。

表1 改造前后多膛炉焙烧效果表 %

从表1可以看出,通过改造,氟氯脱出率分别由原来的67.4%和55.1%提高到82.1%和70.1%。焙烧后氧化锌氟氯含量均能达到工艺生产要求,为大量投入低成本次氧化锌生产电锌提供了保障,创造了较大的经济效益。

2.2 进行水洗铟反萃有机相除氯研究

目前,铟的生产广泛采用含铟物料浸出-有机物萃取-盐酸反萃-电积的工艺流程,反萃后有机相又重复用做铟的萃取。由于在铟反萃箱设计上不合理,没有空白级,反萃后有机相与盐酸分离不完全,可能造成反萃后有机相含氯高(机械夹杂盐酸液滴),故对萃取前料液和萃余液含氯做了一周的跟踪调查,结果列于表2。

表2 萃取料液和萃余液氯含量数据 g/L

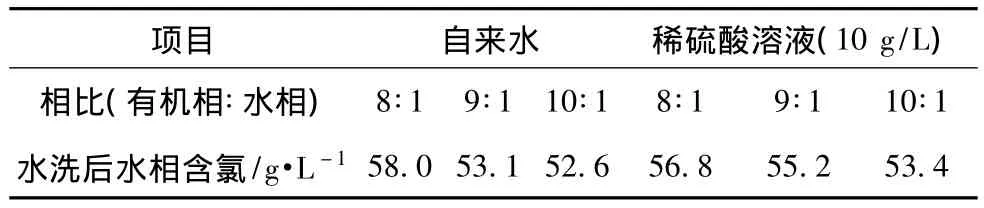

从表2中可以看出,忽略萃取料液与萃余液体积变化,萃余液含氯比料液含氯高得多。由于萃取有机相采用盐酸反萃,因此确定萃余液中较料液中高出的氯是由有机相带入的,进行水洗反萃有机相的小型试验研究,试验结果列于表3。

表3 水洗反萃有机相实验结果

表3实验结果证实上述推断的正确性,即使用反萃有机相再进行萃取时,该有机相携带了大量的氯进入萃取料液,从而造成萃余液氯离子含量远高于料液;采用自来水及稀硫酸洗涤有机相,洗涤效果没有明显差别。另外,考虑到洗涤后污水处理及生产成本等因素,选取自来水洗涤,相比为10∶1为最佳实施工业应用。

实施水洗反萃有机相后,萃取料液和萃余液含氯相差较小,稳定0.7~0.8 g/L之间,切实地解决了因反萃有机相大量携带氯离子进入萃余液而返回系统引起系统氯增高的问题。

2.3 开展铟萃余液针铁矿除氟氯研究

铟萃余液具有以下特点:(1)含铁(Fe2+)、酸及氟氯高;(2)含Zn2+低。由于含铁(Fe2+)较高,不能直接送回湿法系统,而高酸度下除铁技术条件较难控制,设备要求高,考虑到锌含量低的特点,研究了采用次氧化锌中和,针铁矿法沉铁吸附除氯工艺,这不仅可去除溶液中的铁,同时提高溶液含锌,降低溶液酸度及氟氯含量。

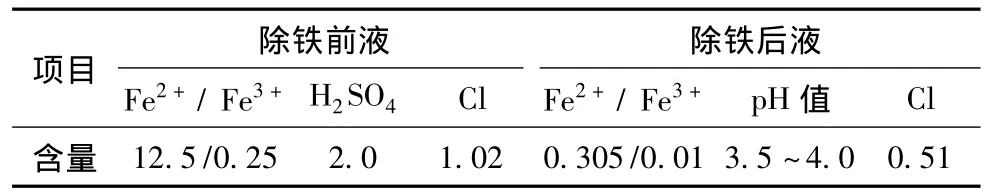

根据针铁矿形成原理,即在较低浓度的Fe3+(≤ 1.0 g/L)、一定碱度(pH3.0~4.5)条件下,Fe3+可水解生成FeOOH(针铁矿)沉淀,FeOOH具有较强的吸附能力,可吸附溶液中氟氯离子而使之与溶液分离。因而需将萃余液中的Fe2+缓慢氧化为Fe3+。根据生产实际情况,采用氧化锌中和后,选择添加一定量的MnO2做氧化剂,再添加氧化锌做中和剂进行工艺技术研究,试验结果列于表4。

表4 针铁矿除氯效果 g/L

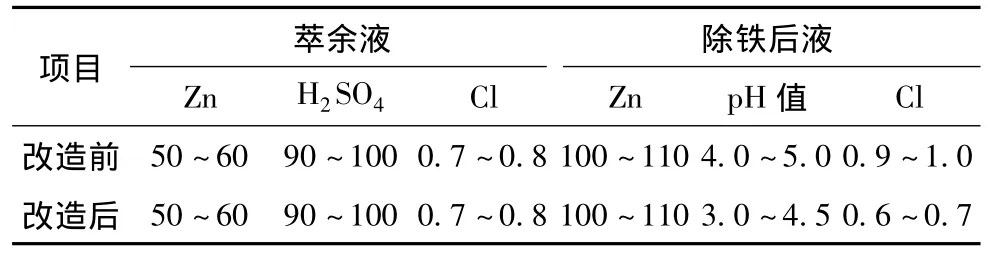

由试验结果可知,采用针铁矿法除铁,不仅取得较好的铁去除率,同时,氯的去除率达50%,效果较为明显。小型试验后,进行了工业实践改造,改造前后各项化验数据对比如下:

表5 改造前后各项化验数据 g/L

从表5中可以看出,经过工艺改造后,中和后液含锌提高到100~110 g/L,不仅减轻了系统冬季体积膨胀压力,去除了溶液中大量铁。同时溶液氯含量得到了一定程度的降低,解决了部分氯的开路问题。

2.4 研究铟萃余中和后液(除铁后液)铜渣除氯

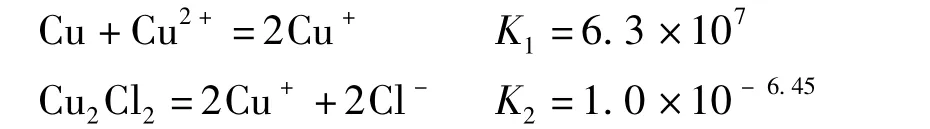

锌焙砂中性浸出液,由于含有大量的Cu、Cd、Co以及少量的As、Sb、Ge、Ni等杂质,不能直接进行电解,需对中性硫酸锌溶液进行净化,除去其中的杂质。在净化过程中产生了一定量的Cu-Cd渣,经过综合回收金属镉后,铜存留于渣中形成铜渣。相关研究表明,在一定条件下,有强氧化剂存在,铜可被氧化为铜离子,铜与溶液中铜离子发生反歧化反应生成亚铜离子,亚铜离子能与氯离子形成稳定的氯化亚铜沉淀残留于渣中,达到与溶液分离的目的。主要反应如下:

总反应式如下:

由以上反应式可以看出,铜的反歧化反应平衡常数较大,反应进行的趋势很明显。然而反应速度受动力学因素的影响,特别是铜的活性。因此,采用当日产出的铜渣(新鲜铜),通过添加氧化剂MnO2,电解废液做酸度调节剂,对铟萃余液中和后液进行除氯试验研究,试验结果列于表6。

表6 铜渣除氯实验结果 g/L

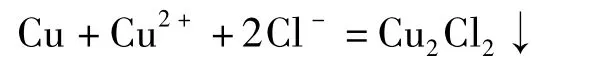

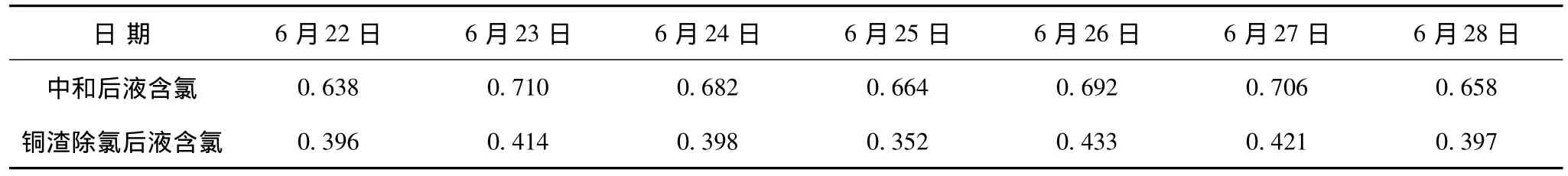

从表6中试验结果可知,采用铜渣除氯效果较好,氯去除率达60%以上。试验研究后,进行工业改造实践。改造后,中和后液铜渣除氯效果列于表7。

从表7可以看出,铜渣除氯率平均高于40%,且工艺简单,操作易控,是一条从硫酸锌溶液中去除杂质氯的经济有效途径。

3 工艺整改成果

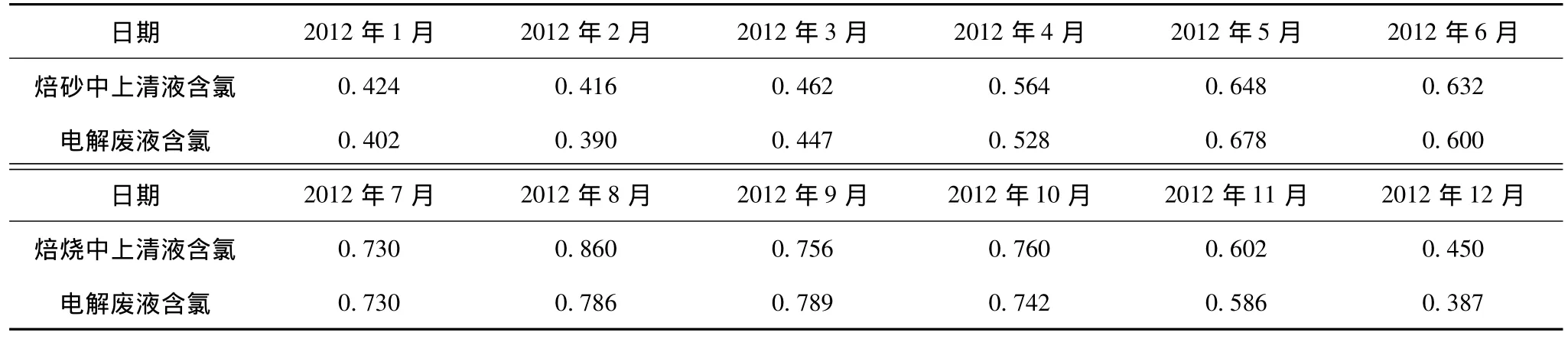

通过强化多膛炉焙烧,开展萃余液针铁矿除氯、反萃有机相洗涤除氯及铜渣除氯工艺研究及工艺改造后。2012年湿法系统月均氯含量情况列于表8。

表7 中和后液铜渣除氯效果 g/L

表8 2012年溶液月均氯含量 g/L

从表8可以看出,从1~10月份,随着次氧化锌投入量的不断增加,系统中氯离子含量呈直线上升,有时甚至高达1.0 g/L以上。2012年9月中旬工艺整改应用后,湿法主系统溶液含氯由8月份的0.860 g/L下降到12月份的0.450 g/L,下降幅度较大,效果明显。因此,研究多种方法进行多点除氯工艺具有改造投资小、成本低、除氯效果好等特点。

同时也应该看出,进行工业应用阶段后,不管是针铁矿除氯,还是铜渣除氯,其效果都比试验结果稍差。

4 结语

随着含氟氯较高的次氧化锌原料大量投入电锌生产系统,给锌的湿法冶炼带来了极大的困难。仅凭单一的多膛炉除氯已不能满足电锌正常生产的需要,多种除氯方法并举,实施多点除氯工艺将会成为研究的一个重要方向。

[1] 魏昶,王吉坤.湿法炼锌理论与应用[M].昆明:云南科技出版社,2003.

[2] 白桦,李阳.多膛炉的设计与改进[J].有色冶金节能,2010,(1):31-33.

[3] 曾子高,刘卫平,习兴梅,等.氧化锌烟灰多膛炉脱卤焙烧的效果强化研究[J].矿冶工程,2007,27(1):53-55.

[4] 张元福,陈家蓉,黄光裕,等.针铁矿法从氧化锌烟尘浸出液中除氟氯的研究[J].湿法冶金,1999,(2):36-40.

[5] 杨建军,牛皓.湿法炼锌体系铜渣脱氯试验及产业化研究[J].云南冶金,2010,39(6):21-25.