陡河发电厂#3(250 MW)燃煤机组SCR烟气脱硝技术改造探讨

董连城

(大唐国际陡河发电厂,河北 唐山063028)

0 引言

随着我国工业进程的加快,NOx排放量和大气中NOx浓度逐渐增加,大气污染的性质发生了变化,对自然生态环境构成巨大的威胁。陡河发电厂顺应环保要求,对#3机组进行烟气脱硝的技术改造。经论证选用了选择性催化还原法(SCR),以尿素为还原剂。2012年12月31日,该机组脱硝系统顺利通过168 h带负荷试运行,脱硝系统入口NOx由近400 mg/Nm3降低到80 mg/Nm3以下,优于环保要求的100 mg/Nm3标准,标志着#3机组烟气脱硝改造的成功。

1 SCR烟气脱硝的技术原理和工艺过程

因陡河发电厂所处地理位置的关系,结合考量尿素在运输、储存中无需注意其危险性,故选择了尿素作为还原剂。在NOx的选择性催化还原过程中,尿素热解后生成的NH3将烟气中的NOx转化为N2。在SCR反应器中,烟气脱硝的主要化学反应式为:

#3机组SCR系统分为尿素溶液制备/储存区和SCR反应器区。尿素溶液制备/储存区包括尿素溶液制备/储存系统、循环/供应系统及伴热冲洗系统等,SCR反应器区包括反应器、催化剂、尿素热解系统、稀释风机、喷氨格栅(AIG)及吹灰器等。

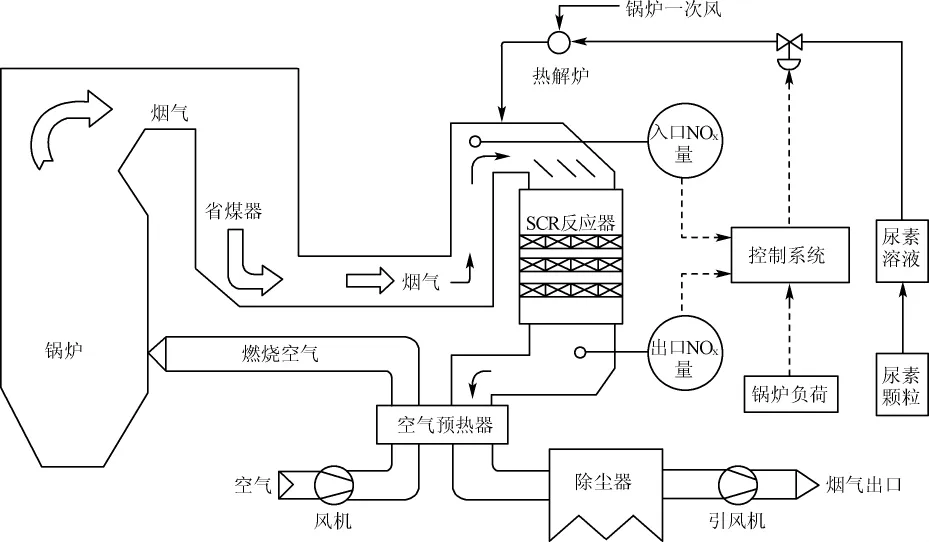

工艺流程为:将尿素人工加入溶液罐中,用除盐水将尿素制成50%~60%浓度的溶液,经混合泵送入储存罐。尿素溶液经输送泵、循环/供应管道、计量与分配装置、雾化喷嘴等进入热解炉内分解,生成NH3、H2O和CO2,分解产物与稀释风充分混合生成含5%NH3的混合气体,通过喷氨格栅喷入烟道。NH3与NOx在反应器内催化剂的作用下发生催化还原反应,NOx被还原为无害的N2和H2O,具体如图1所示。

图1 #3机组烟气脱硝系统工艺流程示意图

2 工艺参数

脱硝系统工艺参数:烟气量为8.5×105Nm3/h(湿基,实际氧,标准态);烟气温度为300~400℃;NOx≤400 mg/Nm3;SO2≤3 400 mg/Nm3;烟尘(实际氧)≤60 g/Nm3;脱硝效率≥80%;氨的逃逸率≤3×10-6;SO2/SO3转化率≤1%;SCR系统压降≤1 000 Pa。

3 工艺布置

#3机组锅炉与省煤器之间空间狭小,SCR反应器布置在了锅炉两侧区域,属于高尘法布置。省煤器下部的出口水平烟道拉出锅炉区域钢结构后垂直向上进入SCR反应器。反应器出口烟道水平进入锅炉区域,与空预器入口连接。

4 工艺系统

4.1 还原剂制备/储存区

本工程采用尿素热解法制备脱硝还原剂,6台锅炉的脱硝装置共用1个尿素溶液制备/存储区,即按照2×250 MW+4×200 MW机组消耗量设计。

系统流程:尿素溶解罐采用地上设计,人工将干尿素投入到溶解罐里,用除盐水将干尿素溶解成50%~60%质量浓度的尿素溶液,通过尿素溶液混合泵输送到尿素溶液储罐。尿素溶液经输送泵输送到机组热解系统。

系统设备组成:(1)尿素溶解罐:在室内设置2只溶解罐。罐内设蒸汽加热系统,制成后的溶液温度为40~50℃。罐体内壁采用316L不锈钢制造,容积为33 m3,2个溶解罐按满足6台炉24 h尿素用量设计。(2)尿素溶液混合泵:尿素溶液混合泵为不锈钢本体、碳化硅机械密封的离心泵,每只尿素溶解罐设2台泵,1运1备,并列布置。混合泵利用溶解罐所配置的循环管道将尿素溶液进行循环,以获得更好混合。最后将配制合格的溶液送入储罐。(3)尿素溶液储罐:设置2只尿素溶液储罐(119 m3/个),满足6台机组6天的用量。储罐采用不锈钢制造,安装伴热装置,使尿素溶液维持在35℃以上温度。储罐为立式平底结构,装有液面/温度显示仪、人孔、梯子、通风孔等。(4)尿素溶液循环装置:为6台机组设置1套尿素溶液供应与循环装置,循环管路为6台锅炉供应尿素溶液。尿素溶液循环装置包含4台全流量的多级离心泵(流量不小于120%,1运3备)。

由于尿素的溶解过程是吸热反应,理论计算1 g尿素溶解于1 g水中,仅尿素溶解,水温就会下降57.8℃。而50%的尿素溶液的结晶温度是16.7℃。因陡电处在北方地区,故对尿素溶液配制及输送过程的加热和伴热系统进行了重点设计。加热汽源为机组辅助蒸汽联箱(压力1.0~1.5 MPa、温度290~325℃)。尿素溶液管道采用水伴热,设置了1台混合式加热伴热水箱。伴热管道有支路接入尿素溶液输送管道,可作为冲洗水源。

4.2 SCR反应器区

(1)热解炉。稀释风机抽取空气预热器出口的热风,经电加热器升温到600℃,作为热源进入热解炉,尿素溶液经过计量分配装置分配后喷入热解炉。要实现尿素溶液到氨的100%转化率,必须保证热解炉内尿素溶液有足够的停留时间及流场均匀,同时维持适当的热风温度。尿素溶液的喷射量根据烟气流量、NOx含量、脱硝效率等反馈信号而定,以满足锅炉负荷变化要求。

(2)稀释风机。稀释风机提供足够的空气量将氨气充分稀释,氨/空气混合物中的氨体积含量小于5%。每台锅炉设2台高压离心式鼓风机(额定压力12 000 Pa,流量6 530 m3/h),1运1备。稀释风机能适应锅炉40%~100%BMCR负荷下的正常运行,并留有一定裕度。

(3)喷氨格栅(AIG)。AIG布置在SCR反应器入口烟道水平段,其布置方式决定着烟道中注氨的均匀性,直接关系到脱硝效率和氨的逃逸率这2个重要指标。注入的氨/空气混合物在烟道中与烟气均匀混合是选择性催化反应顺利进行的先决条件。AIG共有160个喷嘴,均匀地分布在烟道截面上,其接口处氨/空气混合物的温度不低于280℃。

(4)反应器。反应器采用板箱式结构,辅以各种加强筋和支撑构件来满足防震、承载催化剂、密封、承受载荷和抵抗应力的要求,并实现与外界的隔热。反应器有门孔、观察孔、单轨吊梁等装置,用于催化剂的安装、运行观察和维护保养。本工程设有 2 台 反 应 器,其 外 观 尺 寸 为9 850 mm×7 950 mm×12 100 mm(长×宽×高)。

(5)催化剂。催化剂是SCR烟气脱硝系统中最核心的部分。在催化剂表面,NOx与NH3反应,产生N2和H2O。催化剂按照NOx含量、温度等运行条件而特别设计,几何设计则考虑了粉尘的含量。具体如下:1)催化剂模块。本工程选用的催化剂为板式结构,催化剂元件是催化剂的最小单元结构,每个元件的尺寸为464 mm×464 mm,高度为778 mm。催化剂模块为施工现场的安装单元,若干个催化剂元件组成催化剂模块,模块外部钢箱由薄钢板拼接而成,上面覆盖有不锈钢网,用于保护催化剂。本工程催化剂模块有2种,每个催化剂模块箱内装有16个(A模块)或8个(B模块)催化剂元件,各元件之间用弹性的陶瓷纤维进行密封,用以防止催化剂受外部振动破损及未处理烟气泄漏。2)催化剂层。本工程每层催化剂由4×10只模块组成。为了防止烟气短路,模块之间的间隙采用角钢、薄钢片密封。#3机组初期设计的脱硝效率为大于80%,先布置2层催化剂,远期布置3层催化剂,脱硝效率超过90%。3)催化剂的吹灰系统。为保证催化剂长期在高飞灰工况下安全可靠运行,每层催化剂层设有蒸汽+声波吹灰系统。吹灰系统配备供汽/气、疏水、控制、储气罐等辅助系统。每层布置3台蒸汽吹灰器+3台声波吹灰器,布置于反应器侧墙和后墙。

5 相关设备的技术改造

5.1 烟道的改造

原锅炉烟气从省煤器出口进入空预器,加装脱硝系统后,烟道布置改变。因#3炉与电袋除尘器之间空间狭小,SCR反应器布置在锅炉两侧。省煤器出口烟道向锅炉两侧延伸接入SCR反应器。反应器出口烟道返回与空气预热器入口连接。为尽量较少SCR反应器及其出入口烟道阻力,通过理论计算和物理模型试验,优化设置了导流板和烟道走向。实际运行后脱硝系统阻力低于600 Pa,小于设计值。

5.2 空气预热器的改造

在NOx与NH3反应过程中,会有少量的NH3随烟气一起逃逸出反应器,催化剂的氧化作用会将烟气中的部分SO2氧化为SO3,与NH3发生反应,生成NH3化合物硫酸氢铵,沉积在空预器上,造成传热元件堵塞。具体改造措施如下:

合并预热器冷段和中温段传热元件,冷段传热元件从300 mm增高到900 mm左右。并使用换热效果好于传统预热器的波形传热元件,这样保证全部硫酸氢铵在该层内部完成凝结和固化,避免在2层传热元件之间产生积聚效应。传热元件内部气流通道为局部封闭型,保证吹灰介质动量在元件层内不迅速衰减,从而提高吹灰有效深度。冷段层采用搪瓷表面传热元件。硫酸氢铵是强腐蚀物,它在烟气温度230℃左右时,开始从气态凝结为液态,具有很强的黏结性,通常迅速粘在传热元件表面并进而吸附大量灰分,从而产生堵灰。采用搪瓷表面传热元件可以隔断腐蚀物(硫酸氢铵和由SO3吸收水分产生的H2SO4)和金属接触,而且表面光洁,易于清洗。预热器吹灰器采用双介质吹灰器,采用蒸汽作常规吹灰(1.0 MPa,300℃,每班一次)。预热器转子等结构需作一些局部修改,如冷段元件也要改为从热端吊出等。

5.3 引风机的改造

采用SCR后,由于脱硝剂的喷入量相对烟气量极微,因而引风机风量考虑不变;但因SCR反应器、进出口烟道以及电袋除尘器改造,系统阻力增加,同时取消脱硫增压风机,将引风机和增压风机合二为一,故引风机压头将增加。改造后引风机设备TB点压升为10 120 Pa,采用双级动叶可调轴流式风机。

6 结语

陡河发电厂#3机组的烟气脱硝系统改造工程涵盖的设备改造范围广,具有选择性催化还原法(SCR)脱硝改造的技术特点,可为相关设备改造,使旧机组适应国家新的环保要求提供参考。

[1]陈进生.火电厂烟气脱硝技术——选择性催化还原法[M].北京:中国电力出版社,2008

[2]杨忠灿,文军,徐党旗.燃煤锅炉的选择性催化还原烟气脱硝技术[J].广东电力,2006(2)