矿井辅助提升系统的优化研究

武林海 陈 青 武 桐

(晋中市煤炭规划设计研究院,山西省晋中市,030600)

矿井提升设备是矿山的重要机电设备之一,它和通风、排水、压风称为煤矿的四大固定设备,是联系矿井井下与地面的重要运输工具。矿井提升系统是整个矿山生产系统的重要环节,一旦这个重要环节发生事故,整个矿井生产系统就陷于瘫痪状态。因此根据煤层的储存条件、地形和水文地质等因素正确合理地确定提升系统及提升设备,对矿井运转安全、可靠和高效率具有重要意义。在煤矿提升系统中辅助提升系统又是煤矿安全生产的补给线,辅助提升系统主要用于提升矸石、人员、材料和设备等的下放,辅助提升系统的提升能力、机械化程度及其安全可靠运行,直接关系到煤矿企业的生产工艺、机械化程度及经济效益。由此可见,辅助提升系统的提升工作在整个矿井生产系统中占有重要作用。因此,对辅助提升系统进行技术研究,找出影响因素并实施技术改造,进而提高辅助提升系统的可靠性,对矿井经济效益的提高意义重大。

1 原辅助提升系统的简介及存在问题

1.1 原辅助提升系统简介

灵石某矿设计生产能力为60 万t/a,斜井开拓,采用综放采煤工艺,副斜井井筒长度为302m,倾角为24°,斜井单钩串车提升,串车在井口运行距离为9m,净宽为3.6m,高为3.3m,净断面为10.45m2,辅助提升最大件质量为6t,采用JTP-1.6×1.5型提升绞机,最大静张力为45kN,电机功率132kW。副井辅助提升系统担负着人员运送、进风及全部副井辅助提升任务兼安全出口。原设计提升机房位于副斜井的东侧、副斜井提升中心65m,距井口前88m 处。天轮位于副斜井提升中心线35m 处。

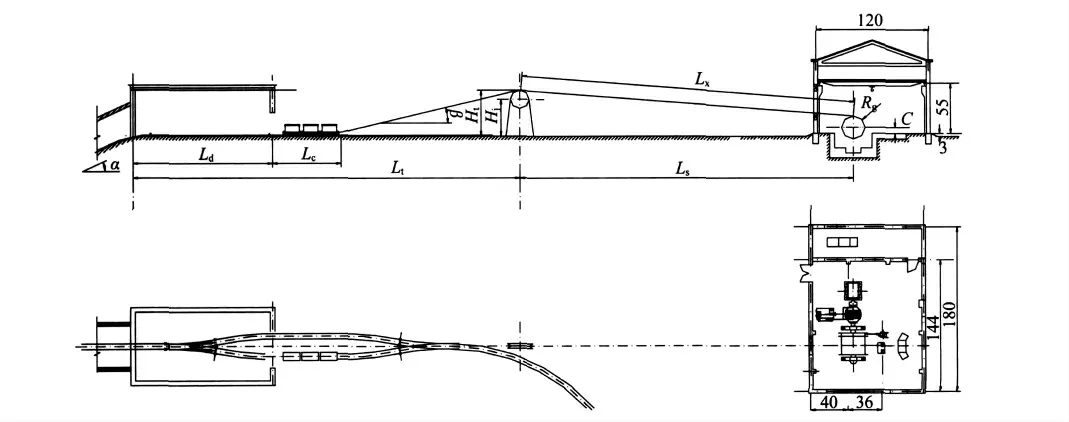

一般情况下,副斜井辅助提升系统主要由提升机、提升容器、提升钢丝绳、天轮 (固定)及其附属设施组成。提升机滚筒中心、天轮与辅助提升井筒提升中心线 (轨道中心线)在一个轴线上布置,原提升系统布置见图1。

图1 原提升系统布置图

由于天轮布置位置及高度由井口车场形式、长度和提升容器数量确定,提升机滚筒位置由提升机滚筒至天轮之间钢丝绳允许内外偏角确定。因此一般天轮位置和高度可由式 (1)计算:

式中:Lt——井口距天轮距离,m;

Ld——串车在地面车场运行距离,m;

Lc——提升串车长度,一般每节矿车 (1t)按2m 计算;

Ht——天轮高度,Ht=50tgβ,m;

β1——钢丝绳在串车组停车点处的允许牵引角,通常β1≤9°~12°,一般取β1=9°;

β——钢丝绳在串车组停车点处的实际牵引角,(°)。

由图1及式 (1)可知,在提升系统中,天轮位置确定后,提升机滚筒中心至天轮水平距离由式(2)计算:

式中:Ls——天轮距滚筒中心水平距离,m;

B——提升滚筒宽度,m;

C——滚筒轴中心与井口车场高差,一般为0.6~0.7m,m;

Rg——滚筒半径,m。

1.2 原辅助提升系统存在的问题

由于原辅助提升系统设计完成较早,使用年限较长,原设计采用的产业政策、法律、法规、标准与现用的政策有部分内容不同。因此从生产实际、地理因素和设备需求等考察,主要存在以下问题。

(1)由于开采10#和11#煤层所需大型设备液压支架的下放,辅助提升最重件为16.5t,为了满足提升矸石、下放大件、人员运送、设备和材料下放等的需要,原设计采用JTP-1.6×1.5型提升绞机,最大提升质量为6t,已远远不能满足其需要。

(2)原设计天轮位于副斜井提升中心线35m,由天轮位置计算公式中可知,在串车组、串车在地面车场运行距离是一定的情况下,地面天轮的位置及高度主要取决于串车组停车点处的牵引角,由于正切函数为单调递增函数,因此牵引角越大,天轮高度越高,钢丝绳与天轮间摩擦力越大,提升机滚筒中心距井口距离越大;提升机滚筒距天轮 (固定)位置与提升钢丝绳内外偏角及提升滚筒宽度、直径有直接关系。由于提升机离井口的距离限制、设备的损耗,因此天轮的位置及其高度已不能满足现实需求。

(3)原设计提升机房位于副斜井的东侧,根据式 (1)及式 (2)计算:一次提升3个1t的“U”矿车、井口运行距离10 m、天轮高度4 m,Lt=41.3m,Ls=38.1 m;提升机滚筒中心距井口距离为L=Lt+Ls=79.4m,提升机房宽度为12 m,因此提升机房外墙距井口距离为87.4 m,煤矿井口前必须有近90m 的场地 (包括排水行人通道)才能满足其需要,而原设计提升机房位于井口前88m 处,又根据实际勘察资料显示,原设计副井绞车房位于山体滑坡地段,由此可见在距离及其位置上,已不能新建提升机房,因此根据实际需要及确保提升安全,原提升机房需进行改造。

2 辅助提升系统技术改造方案

辅助提升系统改造的目的是为了满足建设高产、高效矿井的需要及克服地理状况、系统本身存在的诸多弊端,经过对现场反复调查论证后发现该矿副斜井井口前42m距离可以利用,前方区域属滑坡危险地段;而矿井机修车间、消防材料库等地面建筑位于井口西侧,为了满足副井井口房、地面平车场等辅助提升系统提升等工作量相对较小的需要,经多方考察、实践和论证后,对辅助提升系统作以下技术改造。

2.1 提升机的改造

由于开采10#和11#煤层所需大型设备液压支架的下放,辅助提升最重件16.5t,为满足提升矸石、下放大件、人员运送、设备和材料等的需要,副井提升系统采用JK-2.5×2P 型单卷筒绕式提升机,最大静张力90kN,电机功率355kW,制动减速度为0.5 m/s2,提升机配制盘型闸、液压站能实现二级制动,因此所产生的安全制动力满足《煤矿安全规程》和 《煤矿工业设计》的相关规定,也能满足生产的需要。

2.2 天轮的改造

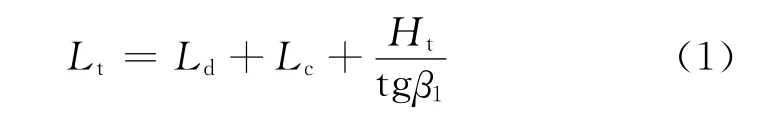

天轮采用TSG-2500/16型固定天轮,为满足最大串车在井口车场运行距离和钢丝绳在串车组停车点处允许的牵引角的需要,减小牵引角和摩擦力,因此不设井架,将原设计天轮水平设置,由式(1)可知,Ht=0m,位于副斜井井筒提升中心线36m (即Lt=36m),由于该矿副斜井井口前42m可以利用,因此此段距离可满足需要。天轮作为导向轮使用,导向轮一侧切线与副斜井提升中心线平行且竖向重叠,导向轮安装高度距井口车场水平0.5m;防止钢丝绳松垮与地面接触,减小磨损,因此在导向轮与井口方向距导向轮1.5 m 处设托绳滚。

2.3 提升机房的改造

由于天轮占据斜井井口前36 m,根据现场勘探,副斜井口对面37m 处有山体的存在,且存在山体滑坡现象,经矿方多次治理,虽滑坡现象得到一定控制,但在该处新建绞车房仍存在一定风险,为了保证矿井辅助提升的安全性,提升机房不能设置在井口正前方。因此根据现场考证,矿井机修车间、消防材料库等地面建筑位于井口西侧,为了减小辅助提升系统提升工作量,提升机房放置西侧,由于地理因素影响,于天轮35m 处较为合理。为了减小摩擦,提升机出绳方向与副斜井提升方向成110°夹角,提升机钢丝绳出绳仰角为0°,改造后提升系统见图2。

图2 改造后提升系统布置图

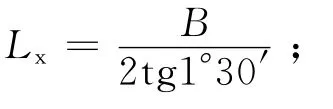

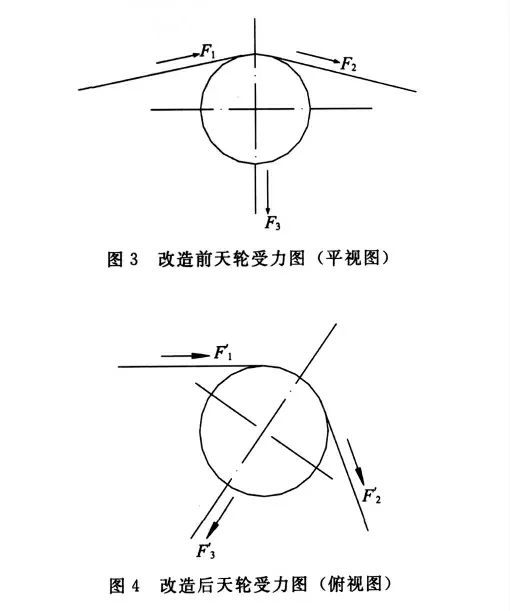

由图2可以看出,提升系统改造的主要关键环节为天轮的安装位置及安装方式。因此从天轮的受力情况分析,改造前、后天轮受力相同,而受力方向不同。

改造前,天轮所受合力F3方向垂直于地面,由天轮架承受;改造后,天轮水平设置,天轮所受合力F3′为水平方向,且与提升方向水平拉力F1′成55°角,改造前、后天轮受力见图3、图4。

由图3和图4可以看出,辅助提升系统中天轮技术改造的关键是:

(1)导向轮 (天轮)受力F3′方向必须设置强度大于F3′的竖向支撑体。原设计天轮竖直放置,四脚支架垂直地面高4 m 处,而改造后天轮水平放置,支架设置在天轮周围,并距地面高0.5 m;为防止钢丝绳松垮从导向轮绳槽脱落,在导向轮钢丝绳范围内设置防脱滚。

(2)导向轮 (天轮)转动轴下方设置支撑导向轮(天轮)的水平支撑体,以防止拉力作用,天轮松动。

(3)由于提升机钢丝绳出绳仰角为0°,如果钢丝绳松垮,导致钢丝绳拖地受到磨损、增大摩擦力及钢丝绳偏转方向,因此在提升机房至导向轮设托绳架,并在托绳架设置托绳滚及压绳轮。

3 改造后的运行效果

辅助提升系统改造后,经运行1 年后效果分析,平均每班提升矸石4次,原设计为3次;下放材料设备19次,原设计为13次;火工品及其他运输9次,原设计为7次,提升效率明显增加,完全满足60万t/a生产能力的需求。每班运行时间由原来的4.13h调高到现在的4.75h,符合辅助提升系统的要求,因此提升机的改造,大大提高了副井的提升能力。由于天轮安装位置、方向及牵引角的改变,使得垂直支架的受力减小,摩擦力减小。运行1年来,钢丝绳无受损情况的出现,因此实现了副井提升系统的安全、可靠、高效运行。

4 结语

通过对灵石某矿副井提升系统技术改造,逐步消除了辅助提升系统改造前所存在的问题,辅助改造的效果非常显著。

(1)提升机的改造,安全制动力满足 《煤矿安全规程》第432条的规定,所选提升机满足要求。

(2)天轮安装方式及位置的改造,使得减小了导向轮支架的受力及钢丝绳对天轮的摩擦力,因此大大提高了生产效率及经济效率。

(3)受地形的影响,因此对提升机房的改造,不仅能保护提升装置,而且大大提高了提升系统的安全性、可靠性。

因此,对灵石某矿辅助提升系统的优化改造,简化了辅助提升系统的运输环节,提高了运输能力,减少了设备的占用,提高了煤矿安全保障的能力,实现了辅助提升系统的自动化、连续化、高速化的运输,取得了比较可观的经济技术效益。通过此次改造,辅助提升系统技术改造设计合理、安全可靠,结合现场实际情况,措施到位、工艺合理,大大提高了生产效率,提高了副井提升能力,同时为相似矿井提供了重要的借鉴价值和指导意义,具有很好的应用推广前景。

[1] 逯贵章,高儒.矿山机械[M].太原:山西科学技术出版社,1996

[2] 于励民,仵自连.矿上固定设备-选型使用手册[M].北京:煤炭工业出版社,2007

[3] 周廼荣,严万生.矿山固定机械手册[M].北京:煤炭工业出版社,1986

[4] 国家安全生产监督管理总局.煤矿安全规程 [M].北京:煤炭工业出版社,2011

[5] 中华人民共和国建设部.煤炭工业矿井设计规范[M].北京:中国计划出版社,2005

[6] 樊金志.主井提升系统技术改造及效益分析 [J].中国煤炭,2008 (8)