利用焦化废水制备水煤浆的试验研究*

徐志强 涂亚楠 孙南翔 蔡 斌 朱林丰 杨蛟洋 杨 刚

(中国矿业大学(北京)化学与环境工程学院,北京市海淀区,100083)

煤焦化是煤炭工业的重要组成部分,其主产物是冶金的重要燃料。但煤炭在焦化过程中会产生大量含有酚、氰、氨氮、氰化物及硫氰化物等有机或无机污染物的废水,其浓度高、组分复杂、毒性大又难降解,是典型的致病、致残和致突变的 “三致”污染物,如不进行合理的处理将严重危害周边环境和人民群众的身体健康。

目前我国对煤焦化废水的处理手段主要为A/O、A2/O、A/O/A/O 工艺等,出水COD 和氨氮浓度往往高于排放标准,且工艺复杂、耗时长、成本高、效率低。因此开发高效简洁的焦化废水处理工艺方法,对我国资源环境保护和可持续发展具有重要意义。

水煤浆技术是一种洁净煤技术,生产水煤浆不仅可以利用清水,还能利用成分复杂和难以生化处置的工业废水,可在制备能源的同时实现简便、高效的废物处理和再利用。目前研究较多且比较成功的是印染废水和造纸黑液的水煤处理浆法。利用水煤浆技术处理焦化废水的研究较少,更未出现相应的工业化或半工业化应用。

通过分析不同变质程度的煤样和不同处理深度的焦化废水制备的废水煤浆特性,以期为实现水煤浆技术处理焦化废水工业化提供基础数据。

1 样品分析与试验方案

1.1 煤样

选取了3种不同变质程度的煤样,分别标识为C1、C2和C3,煤样特性如表1 所示。利用成浆性回归方程计算3种煤样的成浆性指标D 和预测浓度见表2,初步判断利用清水制浆时3种煤样的成浆性。

1.2 焦化废水水样

选取了唐山某焦化厂净化车间不同处理阶段的3种废水水样,分别为净化车间入料废水、膜过滤入料废水以及膜过滤处理后的浓缩废水。根据其浓度分别标记为原液、稀液和浓液,各废水水质资料如表3所示。由表3可知,3种废水若不经处理直接排放,将对焦化厂周边环境造成严重破坏。同时可以发现,原液氨氮和总氮含量低于稀液和浓液,说明至膜过滤之前的工艺未能实现对氨氮的有效处理,而膜过滤入料 (稀液)中的COD、总氮、总碳和氨氮含量均高于浓液,说明滤液中上述4种污染物含量更高,采用膜过滤仍未实现有效的污染物处理效果。

表1 煤样特性

表2 3种煤样的成浆性评价

表3 3种焦化废水的水质检测数据

1.3 试验手段与检测方法

对3种煤样分别磨制粗、细两种粒度分布的煤样,并根据激光粒度测试数据 (OMEC LS-C<Ⅰ>)计算颗粒堆积效率,然后添加一定量的水和添加剂 (KY33号复合药剂,萘磺酸盐聚合物为主要分散成分)进行制浆试验。制得的水煤浆利用快速水分仪 (Sartorius MA35)和旋转粘度计 (NXS-11A)测定浓度和表观粘度,通过反复试验获得最佳的添加剂用量和制浆浓度。温变试验中测量表观粘度时,将粘度计盛样杯置于不同温度的水浴环境下进行。燃烧特性试验利用差热-热重联用分析仪 (HCT-2高温型)进行。

2 试验结果与分析

2.1 焦化废水煤浆成浆性试验

水煤浆的基本要求是在100s-1剪切率时表观粘度不超过1200mPa·s。焦化废水制浆试验结果如表4所示。

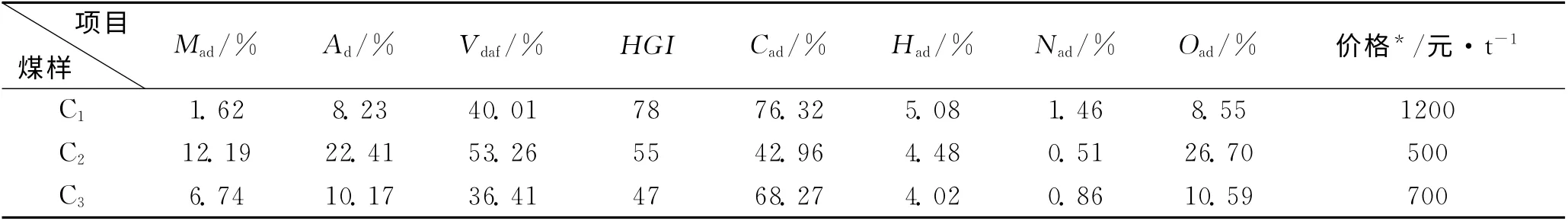

由表4可知,与清水制浆相比,采用原液制浆时,C1和C3煤样的制浆浓度提升了0.5%左右,C2煤样的制浆浓度变化不明显,与其自身成浆性太差有关;采用稀液制浆时,3种煤样的成浆效果与清水制浆没有明显差异;而采用浓液制浆时,3种煤样的成浆效果比稀液制浆有变差的趋势。通过流变性测试发现,各水煤浆产品均呈现表观粘度随剪切率的提高而降低的特性,如图1所示。

焦化废水的主要由氨氮、硫化物、氰化物、酚类化合物、硫氰酸盐、多环芳香族化合物及含氮、氧、硫的杂环有机化合物组成,对水煤浆流变性的影响各不相同。

表4 焦化废水煤浆制备实验结果表 %

图1 焦化废水煤浆流变性曲线

其中,具有双端性结构的组分具有一定的分散效果。研究表明,水煤浆的表观粘度随着酚含量的提高而降低,而氨氮则对水煤浆流变性有恶化作用。pH 值会影响分散剂的作用效果,且一般情况下中性或偏弱碱性更为有利于分散剂的作用,本研究采用的分散剂正是如此,但不同分散剂有不同的pH 值要求。

试验结果表明,具有最低氨氮含量且偏碱性的原液对成浆性有一定的促进作用,较高阶的煤样表现更为明显,C1的成浆浓度比由采用清水制浆时提高了0.6%0.7%,C3的成浆浓度则提高了0.7%左右;稀液对3种煤样成浆性的影响不大,基本与清水制浆时效果相当,高氨氮含量并没有表现出恶化制浆效果的现象,可能是稀液中的其他组分起到了分散作用;弱酸性的浓液对较高阶的C1的制浆效果有一定程度的恶化现象,成浆浓度比采用清水时降低了0.6%左右,而C2和C3不明显,说明C1对水质的变化更为敏感。

2.2 焦化废水煤浆温变特性试验

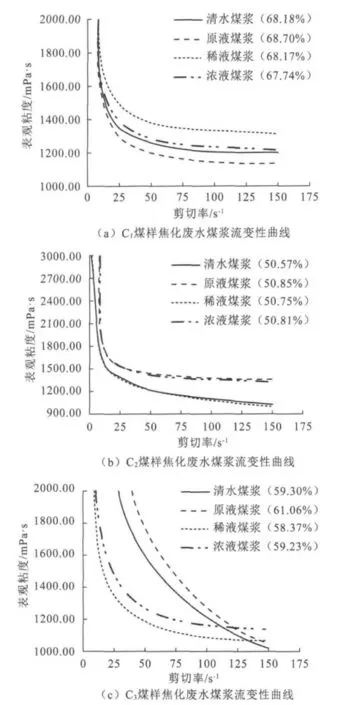

浆体温度的提高会降低体系稳定性,颗粒更易团聚沉降,进而影响粘度的测量,因此试验时选择较高浓度的设计方案,提高常温下的表观粘度以保证体系的稳定性。试验中制备足量的废水煤浆,分别取出等量浆样,水浴加热至30℃、40℃、50℃和60℃时测量表观粘度,并绘制了如图2 所示的表观粘度随浆体温度变化的曲线图。

由图2可见,C1煤样与焦化废水制备的水煤浆随浆体温度的提高,表观粘度迅速降低;C2煤样和C3煤样的焦化废水煤浆均在加热至某特定温度以后,表观粘度由迅速降低转变为逐步提高。图2中的 (b)曲线图和 (c)曲线图可得到此特定温度,C2煤样与焦化废水制备的水煤浆特定温度为30℃ (稀液)、40℃ (原液)和50℃ (浓液);C3煤样与焦化废水制备的水煤浆特定温度为40℃(稀液)、42.5℃(原液)和45℃(浓液)。而C2和C3煤样制备的稀液煤浆在温度超过50℃后粘度又开始缓慢下降。

图2 3种煤样与焦化废水制备水煤浆表观粘度随温度变化曲线

实验证明,在较低温度 (30℃60℃)时水煤浆的表观粘度比在20℃时有很大程度的降低,与本试验结果相符。相关专家发现表观粘度会在浆体温度超过55℃后呈现先升高后下降的现象,本研究中也发现了这种现象。并提出了不同制浆温度下煤样成浆性的校准对比方程,认为是不同温度下水表观粘度的微小变化在水煤浆环境中的放大引起浆体表观粘度剧烈变化,但无法解释本研究中的现象。

试验结果表明,表观粘度随温度提高而下降是由于体系受热膨胀和极性分散剂溶解度提高,而表观粘度上升则是由于分散剂分子因温度继续升高发生凝聚,导致水煤浆体系中的有用分散剂分子减少。随着温度继续上升,由于分散剂凝聚达到极限而水煤浆体系继续受热膨胀,使得表观粘度缓慢下降。但本研究中除了C2和C3的稀液煤浆外,没有发生粘度再次降低的现象,参照表3中的废水组分含量,可知此现象有可能是稀液中氨氮和总氮的含量最高造成的。

布朗运动随温度提高而更为剧烈,会导致水化膜外层分子成为自由水,而自由水含量的提高有助于体系粘度的降低。另外,浆体温度的提高还会造成分散剂吸附行为发生改变。分散剂分子与煤颗粒表面一般为物理吸附,其吸附量会随着温度的提高而降低,导致分散效果变差,而极性分散剂在较高温度时更有可能与煤颗粒表面的亲水基团发生不可逆的化学反吸附,进一步降低分散效果。此外,颗粒的团聚现象也会随着温度的提高而提高,进而影响粘度的变化。高阶的C1废水煤浆未发现粘度升高的现象,显然是由于其表面疏水性高,所以与分散剂的吸附作用更强。

综合上述分析可知,当温度提高到一定程度时,自由水量提高造成的降粘作用不足以弥补其他因素造成的增粘作用,表观粘度将会提高。而具有增粘效果的因素会在温度达到一定值后趋于平衡,若增粘效果弱于自由水量提高的降粘作用,表观粘度将再次降低;高阶煤表面与分散剂的吸附作用更强,C1甚至在60℃时仍未发生粘度提高现象;焦化废水组分也会影响粘度的变化,氨氮和总氮可能是主要影响因素,但遗憾的是本研究的试验并不能严格证明此观点。

2.3 空气气氛热重分析试验

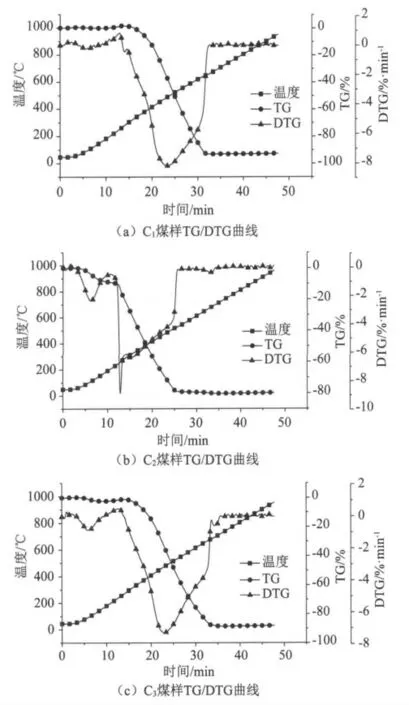

利用台架制备了3种煤样与原液的废水煤浆,并与3种煤样煤粉对比探讨焦化废水煤浆的燃烧特性,升温速率选择为20℃/min。

3种煤样煤粉的TG 和DTG 曲线如图3所示。从图3可以看出,具有高挥发分的C2煤样煤粉燃尽时间要比另外两种煤样煤粉的燃尽时间少5-7min。3种煤样煤粉的DTG 曲线上均有两个陡谷,第一陡谷为内水蒸发造成,且C2煤样的蒸发速率最高,而C1最低。第二陡谷为煤样煤粉燃烧造成,且达到第二陡谷的时间C2最短,表明燃烧更为剧烈,这也与其高挥发分特性相应。

由3 种煤样与原液制备的废水煤浆TG 和DTG 曲线如图4。

图3 3种煤样TG/DTG 曲线

由图4可见3种煤样与原液制备废水煤浆均可正常燃烧,其各自的DTG 曲线也有两个陡谷,第一陡谷仍为脱水造成,且比纯煤更为激烈,3种煤浆到达陡谷的时间基本相同。第二陡谷仍为燃烧造成,但明显看出C1煤样的低谷更为陡峭,C3次之,C2最缓。这很可能是由于另外两种煤浆水分含量高,而试验环境不能适应所致。

3 工业可行性讨论

3.1 煤种的选择

C1煤样的成浆性最好,但性价比低,消耗废水也少,虽可通过降低制浆浓度提高废水消耗,但其稳定性也将相应变差;C2煤样的价格最低,成浆性也差,从流变性角度看可能并不具优势,但它可以在保证稳定性的同时消耗最多的废水;C3煤样的成浆浓度足够,可以保证废水的处理能力,而且价格也不高,是一种折中的选择。

3.2 废水的选择

原液pH 值适宜,且原本具备分散剂效果的组分没有被处理掉,因此在煤源充足的条件下,可以将原液全部制备为水煤浆进行处理,而不需要后续复杂的生化处置。但实际焦化厂废水量很高,处理原液将消耗大量的煤,并不合算。综合考虑,选择难以处理且经过减量的废水比较适宜。

图4 3种煤样与原液制备废水煤浆TG/DTG曲线

3.3 煤浆燃用分析

虽然在燃烧特性试验中,低浓度的煤浆出现了燃烧速度放缓的现象,但这与试验环境有关。实际利用中浆体将雾化燃烧, 环境空气量充足,并不会出现这种现象。

4 结论

(1)利用未经处理的焦化废水 (原液)制备的水煤浆具有良好的流变性;

(2)煤浆表观粘度随温度提高快速下降,但当温度超过一定值时,表观粘度又会增加,此现象与分散剂分子、水化膜和自由水等在不同温度下的特性变化有关,也与煤阶有关;

(3)水煤浆技术处理焦化废水应当根据实际条件选择相应的煤种和欲处理的废水。综合来看,最好选择经过一定处理后仍然难以处置的废水。

[1] 吴高明.焦化废水 (液)物化处理技术研究 [D].武汉:华中科技大学,2006

[2] 于开宁,王程,李艳等.焦化废水深度处理研究进展 [J].工业水处理,2009 (9)

[3] 徐志强,王凤寅,崇立芹等.用碱性造纸黑液制备水煤浆的研究 [J].中国煤炭,2005 (5)

[4] 崇立芹.利用水煤浆技术处理碱性造纸废液的研究[D].北京:中国矿业大学 (北京),2005

[5] 闵凡飞,张明旭,李寒旭.焦化厂工业废水制备水煤浆的研究 [J].煤矿环境保护,2001 (1)

[6] 张荣曾.水煤浆制浆技术 [M].北京:科学出版社,1996

[7] 木沙江,朱书全.焦化废水中氨氮对水煤浆流变性影响的研究 [J].洁净煤技术,2005 (4)

[8] 赵国华,王秋粉,陈良勇等.温度对高浓度水煤浆流变特性的影响 [J].锅炉技术,2007 (6)

[9] 朱书全,杨巧文,王祖讷.温度对水煤浆表观粘度的影响及其校正 [J].煤炭加工与综合利用,1995(4)