劲酒起劲

文/应萧

劲酒起劲

文/应萧

5年间销售收入翻了4倍,劲酒很起劲。按做药的标准生产保健酒,这就是劲酒挺进保健酒巅峰之路的秘诀。

仅用5年时间,劲牌公司实现销售收入翻4倍的目标,成为保健酒行业的翘楚,其背后动力是什么?

在2013年农历新年来临之前,记者来到位于全国百强县大冶市劲牌公司,寻找劲牌保健酒技术革命破译健康饮酒背后的密码。

指纹“索骥”

用鼻子一嗅、舌尖微品,就能知道任意一款中国白洒的产地、香型、曲种、年份、质量等,国内绝无几人,但刘胜华就有这项绝活。

早在1991年,着学生装的药物制剂专业毕业的刘胜华被分配到劲牌公司,渴望在这里大展拳脚。但在工作中,他发现当时的浸泡工艺不仅提取效率低,且无法适应大规模生产。

“在二楼楼梯拐角放个装原酒的缸,自己把药材磨好后放进去,然后在一楼楼梯拐角放个渗漉桶,再在楼梯底下放个缸接,用一根医用橡皮管把酒从上往下接。”回忆当年的初试浸泡提取工艺,刘胜华如是说。

这就是保健酒中药指纹图谱技术的最初雏形。但就是这一小步,让七年后的劲牌保健酒生产产量超过了1万吨,销售额突破了2亿元。

2000年9月,刘胜华全面负责保健酒技术部工作。一上任,他就明确了主要工作目标,即实现中国劲酒中药成分的定量研究,并在此基础上提出了中国劲酒指纹图谱研究思路。

刘胜华至今难忘,2005年9月6日,由他主持负责与北京大学合作研究的中国劲酒指纹图谱技术通过专家鉴定,专家们一致认为中国劲酒指纹图谱技术达到了国际先进水平。

产品缺了安全就会猝死,缺了口味、功能或稳定性,也会慢慢死掉。

在白酒塑化剂风波、毒胶囊、毒奶粉常见报端的今天,食品安全是消费者最担心的事情,如何能保证保健酒的安全,那就必须在检验方法和生产技术上进行技术创新。

“用指纹图谱技术检测产品质量的方法确保了酒类的品质。”刘胜华自豪地说。

据悉,“劲牌中药指纹图谱项目”是劲牌重点技术创新项目,其指纹图谱检测标准的建立在保健行业乃至中药行业均开创了国内外的先河。

在劲牌公司,像刘胜华这样的酿酒专家还有很多。

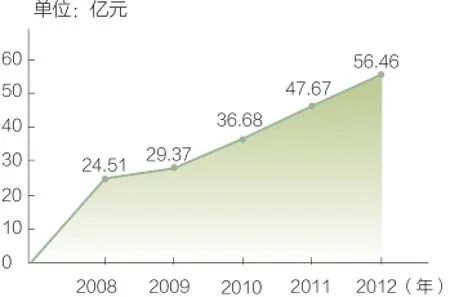

近五年销售额对比图

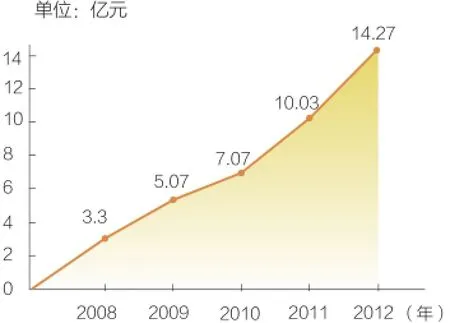

近五年上缴税金对比图

华丽转身

众所周知,我国白酒行业酿酒工艺自古以来就离不开“人”,手工制作、人工控制,生产效率低下,能源消耗巨大。

但在劲牌的厂房内,这一切开始被颠覆。

记者看到让整个业界震撼的生物提取车间,各种设备,高精密仪器,仿佛一家国际领先的芯片生产厂。

现场一工作负责人介绍,劲牌酒厂引进净瓶沥干机,让瓶子自动沥干,从而取代风刀吹干工艺,可节约空压机组电耗,该方案投入28万元,年可节电6.6万千瓦时。这不仅提高了生产效率,还大大降低了能源消耗。

在生物提取车间,一系列领先的膜分离技术,很多在保健食品甚至中药领域中还是首次,比如超滤膜分离、纳滤膜浓缩等工艺技术。

“膜分离技术是国际上公认为对传统化学分离方法的一次革命,”刘胜华说,“也是20世纪末至21世纪中期,最有发展前途的一项重大技术革新。”

据悉,生物提取车间耗资过亿元。通过技术突破,可以向消费者提供更好品质的保健酒,如微滤膜超滤膜联用分离保健酒除沉技术,即环保又可降低有效成分的损失。

由粗放型到集约型生产模式的大转变,使劲牌公司华丽转身,通过优化生产工艺和产品配方,从源头消除和减少污染物的产生。

保健酒生产基地无菌灌装室。

低碳“集结号”

手指敲击几下键盘,几十公里之外的污水处理站就会显示在电脑屏幕上,可以清楚地看到企业的每道处理工序,以及污水P H值、悬浮物(SS)等其他水污染物等指标的实时数据,就连是否存在偷排漏排等情况都一目了然。

这是记者在劲牌公司亲眼所见的一幕。为了把住排放关口,公司自己设置了排污“哨兵”。

谈起企业环保,生产运营中心主任吴晓斌如数家珍。

吴晓斌说,酿酒行业是个传统产业,尤其是白酒酿造业,有史以来一直属于高能耗,低产出、高排放的畸形产业。据有关数据显示,我国每生产一吨白酒要耗粮2-3吨,耗煤0.6-1.5吨,产生酒糟8-10吨,尤其是优质酒更为低产高耗。

吴晓斌还给记者算了一笔账,我国年平均生产白酒500万吨左右,所耗用煤炭800万吨以上,这些煤炭燃烧后要产生和排放2160万吨以上的二氧化碳和28万吨以上的二氧化硫,产生酒糟5000万吨以上。酒糟中所含50%以上有机物和1%左右的有机酸,目前我国酒糟的利用率还不到30%,其余部分作为废弃物抛入大自然,给人类的健康与生存环境造成了相当的危害和污染。

身在“资源枯竭型城市”的湖北黄石,劲牌公司始终认为:“劲牌公司的发展不能以牺牲环境为代价,一定要理性对待环保问题”,并确立了企业发展,环保先行的可持续发展思路,避免企业陷入“污染——治理——再污染——再治理”的怪圈,吹响了把“绿色劲牌”作为与经济发展同步实施的低碳生产集结号。