烧结强力混合与制粒新技术

刘文权

(冶金工业规划研究院,北京 100711)

专论与综述

烧结强力混合与制粒新技术

刘文权

(冶金工业规划研究院,北京 100711)

与传统圆筒混合机相比,强力混合机具有占地少、重量轻、混合及制粒效果好等特点,并具有烧结矿强度好、焦粉消耗低等优势。采用强力混合加制粒新技术使得大量细球团原料用于烧结工艺成为可能,可应用于新建烧结厂或现有烧结厂的改造。

烧结;强力混合;制粒;新技术

1 前言

从全球范围内铁矿资源来看,细铁精矿和超细铁精矿消耗的比例呈现持续增加的趋势,而富块矿和粉矿的所占比例逐渐减少。迄今为止,现有烧结厂的设计并非用于有效地处理大量精细铁矿[1]。以前粒度较细的铁精矿原料通常不适用于烧结工艺,因为大量配加细精矿易导致烧结生产恶化,引起产量下降、质量变差、环境恶化等不利影响。同时,各种非传统的含铁原料,如低品位、难处理以及复杂共生矿,钢铁厂内的各种含铁废料、尘泥,化工厂或有色冶炼厂产生的含铁渣尘的利用等,采用现行的烧结或球团法无法进行有效的利用[2]。如今,铁矿制备的创新和技术进步使得烧结厂应用大量细粒级铁精矿成为可能,采用爱立许强力混合与制粒创新技术改进了极细铁矿精矿的均匀性。在巴西的Usiminas和台湾的Dragon Steel采用了强力混合与制粒设备,也是全球第一次采用双层布料系统。这两家工厂都采用了大量的创新技术和设备来保证生产的可靠性、高作业率及优良的产品质量。

2 强力混合机的优势

传统的烧结原料细粉和粗颗粒料都是通过滚筒混合机来进行混合和制粒的。但是,由于烧结细粉的水亲和力比较差,在传统烧结工艺中很难使得水分均匀地分散,而水的均匀分散对于制粒效果非常关键。因此,细粉烧结由于其阻碍了透气性而影响了烧结机的生产效率。

近20 a来,许多烧结厂不断对传统的烧结料制备技术进行革新。日本住友、新日铁等公司最早开始采用立式强力混合机用于烧结料混合。通过研究和在住友和歌山第三烧结厂的实践,使用爱立许强力混合机替代滚筒混合机,使烧结原料透气性增加,制粒效果增强并且烧结速度提高了10%~12%,由此,生产能力也提高了8%~10%,同时降低焦粉的添加比例0.5%[3]。

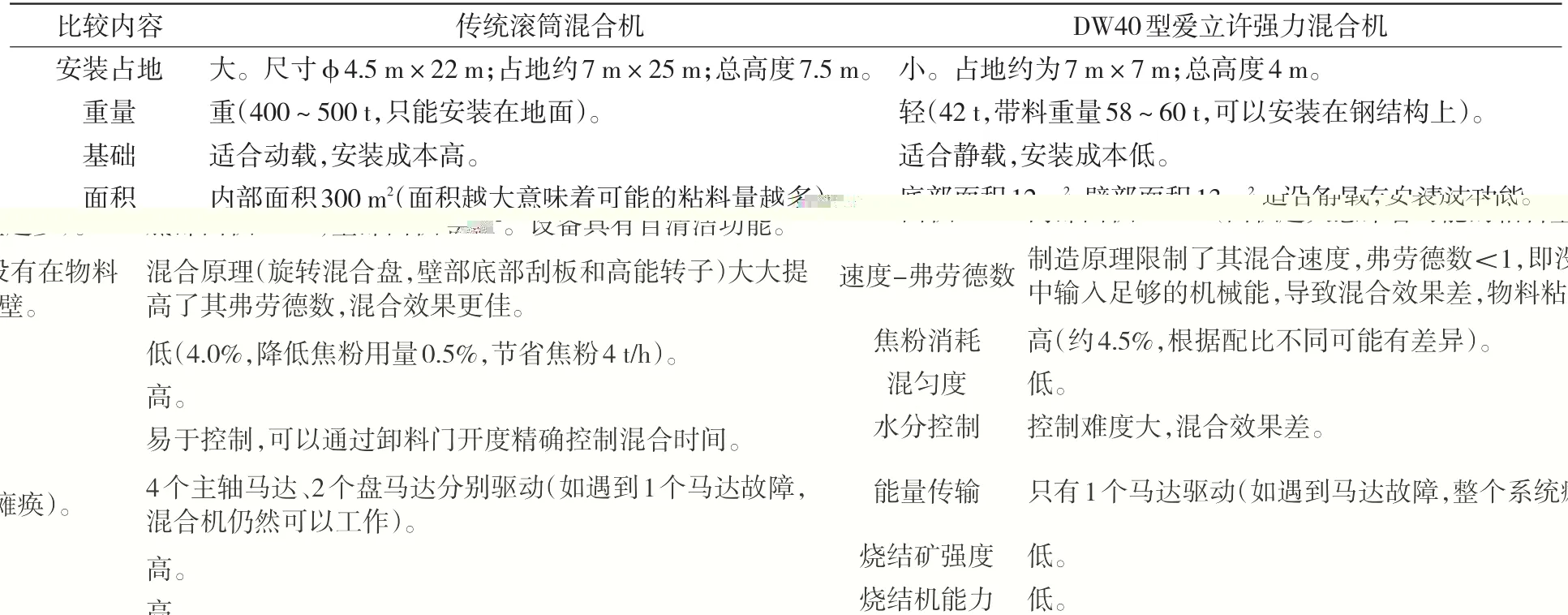

用爱立许强力混合机(用于1 200 t/h烧结机)替代传统滚筒混合机的综合效果对比见表1。

表1 传统滚筒混合机与DW40型爱立许强力混合机综合效果对比

由表1可知,满足1 200 t/h烧结机产能,DW40型爱立许强力混合机与1台传统滚筒混合机相比,可节约占地面积70%;节约土地和地基成本;安装简便快速,节约安装成本;强力混合机的混合原理决定了其可以达到最佳的混匀度;因为焦粉及原料能够被更好地分散,节约焦粉用量(估算节约焦粉成本),烧结矿强度高;因为细粉更好地被包覆在颗粒表面,提高了烧结矿的透气性(可提高10%,即使按照5%计算,800 t/h混合机可以提高产能40 t/h)。因此,在烧结矿的制备中应用爱立许立式强力混合机,可以在提高工艺水平、节能减排、减少原料消耗、提高烧结厂总利润方面带来多重优势。

3 强力混合和制粒系统应用

西门子奥钢联所提供的强力混合系统和制粒系统已经在台湾龙钢一期烧结厂和巴西Usiminas集团烧结厂成功运行。

3.1 在台湾龙钢新建烧结机的应用

台湾龙钢一期的钢铁厂坐落在台中港口,于2012年建设完毕。龙钢隶属于台湾最大的钢铁企业—台湾中钢,这家工厂每年能生产520万t的高质量钢板。在这个项目里,西门子奥钢联的设计和供货范围为1台新的烧结机,1座容积为3 200 m3高炉和两条钢板连铸生产线。其中烧结机有效烧结面积为248 m2,每天额定产能超过7 440 t,或者年产烧结矿240万t。强力混合和制粒系统包括1台强力混合机和1台滚筒制粒机,这套系统处理了100%的烧结原料(包括钢厂回收的废料)。由于这套系统处理过的烧结料具备极高的均匀度,所以在龙钢也不需要对原料进行预混合,这就大大降低了原料储存空间和作业面积。

西门子奥钢联正在龙钢建设产能更大的2号烧结厂,原计划于2012年10月份投产,由于某种原因推迟到2013年3月。二期烧结厂的烧结带面积为387 m2,每年的产能高达380万t。1号烧结厂采用的先进设备和技术都将在2号烧结厂使用。

3.2 在巴西Usiminas烧结厂改造项目中应用

Usiminas集团是巴西最大的型钢制造商,目前该公司正用自己在巴西南部开采的复杂铁矿代替外购铁矿。Usiminas矿山将生产大量的超细铁矿粉,通常这种矿粉在进入高炉之前需要先造球团。为了实现高达25%超细精粉(粒度<0.1 mm)用于现有烧结厂,就需要对烧结原料进行特别处理。基于这个原因,Usiminas决定安装两套强力混合和制粒系统。这两套系统用来处理1~3号烧结厂的烧结原料。1~3号烧结厂总产能接近每年700万t。

西门子奥钢联获得了该订单,按照计划两套系统在2011年底启动。机械部分包括两台强力混合机,配有除潮装置,皮带输送机和气动输送系统,二次除尘装置。现有滚筒制粒机会得到改良以实现对烧结料制粒的优化。

4 强力混合使用效果

奥图泰(Outotec)公司近年来总包了在巴西、印度等地的大型烧结项目,如巴西CSA,印度TATA、Jindal、NMDC、SAIL等。其中巴西CSA和印度TATA已投产,其余还在建设之中。在这些项目中一项新的改进就是在强力混合机中混合并制粒,即由高性能的混合机代替滚筒混料机和制粒机。粗矿粉同细矿粉以及熔剂、钢厂除尘灰、焦粉、返料一起根据一定的比例加入到连续式运转的强力混合机中,停留时间大约在1 min,并且加入80%~90%的配方水。物料可以从布置在地面的第1台混合机中输送到位置很近的第2台混合机中。强力混合机的混合工具设计为变频控制,每一个混合机工具的速度都可以单独调整[4]。

强力混合机具有如下优势:占地少;极佳的混合及制粒效果;制粒机位于烧结进料仓的上方;制粒后单一输送点输送;同生产能力下,比传统圆筒混合机投资略低。

除西门子奥钢联和奥图泰外,新日铁、阿赛洛米塔尔等大型钢厂也应用了爱立许强力混合机用于烧结料的混合。

5 应用范围

采用爱立许强力混合加制粒创新技术使得大量细球团原料用于烧结工艺成为可能,而且生产不会受到太大影响。可应用于新建的烧结厂或现有烧结厂的改造。这种工艺能获得完全均匀的烧结原料,这也是保证较高烧结质量和工艺稳定的基础。特别适用于新建烧结机、老旧烧结机的改造项目以及钢厂粉尘、污泥的回收利用,降低能耗,满足各种特殊工艺的要求。尤其适用于细铁精矿配比较高和处理含铁废料的企业。

[1]烧结机精细混料和制粒技术[J].烧结球团,2012(1):11.

[2]姜涛,李光辉,张元波,等.铁矿粉复合造块法[C]//中国金属学会.2010年全国炼铁生产技术会议暨炼铁学术年会文集.北京:2010:181.

[3]Siemens VAI Metals Technologies GmbH.Intensive mixing and granulation technology for sintering plants[J].MPT International,2011(2):56-57.

[4]Collin Bartlett,Walter Gerlach,Max Koepf.Options in sintering to meet future industry needs[J].MILLENNIUM STEEL,2009:37-40.

New Intensive Mixing and Granulation Technology for Sintering

LIU Wenquan

(China Metallurgical Industry Planning and Research Institute,Beijing100711,China)

Compared with conventional drum mixer,the high-intensity mixer has many characteristics and advantages such as smaller installation space,less weight,better mixing and granulation effects,higher strength of the sinter and lower coke consumption. Adopting intensive mixing and granulation technology enable sintering process to use a high proportion of fine pellet material.The new technology can be applied to new sinter plant construction or reconstruction of the existing sintering plant.

sintering;intensive mixing;granulation;new technology

TF046

A

1004-4620(2013)01-0007-02

2013-01-28

刘文权,男,1969年生,1997年毕业于北京科技大学钢铁冶金专业,工学硕士。现为冶金工业规划研究院高级工程师,注册咨询工程师(投资),从事炼铁、烧结(球团)规划咨询工作。