呼和浩特石化公司蒸汽管网优化分析

李海燕

(中国石油天然气集团公司呼和浩特石化分公司,内蒙古 呼和浩特 010070)

能源是制约我国经济可持续发展的重要因素,大力推进节能降耗,提高能源利用率是我国目前的首要任务。由于炼化企业在我国的综合能耗较高,蒸汽又是炼化企业用能的主要形式之一,其在产生、输送、应用和回收等各环节都存在不同程度的能量浪费,尤其是在输送环节,由于管线瓶颈带来的蒸汽降阶使用、放空等造成的能量浪费非常惊人,有时甚至影响到装置的正常生产,所以做好炼化企业的蒸汽输送环节的优化节能,对我国的节能降耗起到非常重要的作用。

由于蒸汽用途多样化与不同生产单元对其要求存在差异,为了同时满足各单元的生产要求,生产管理部门对管网输送蒸汽的调度要求非常高。呼石化500万吨/年改扩建项目重新规划了蒸汽管网系统,该系统的运行状况直接影响装置的开工进程,同时也关乎装置投产后蒸汽管网运行的安全经济与否。

为了实现500万吨/年改扩建项目的顺利开工和装置投产后蒸汽管网系统优化运行,利用现有计算机技术结合蒸汽管网现状,呼石化开发了HSH-PROSS(Hohhot Pipenetwork Rigorous Online Simulation System)蒸汽管网模拟优化系统。该系统通过建立蒸汽管网数学模型,用于计算管网中任意部分的蒸汽压力、流量、温度、流速、散热损失等参数;通过这些参数来判断、分析管网的热损状况和压损状况,基于蒸汽管网模型模拟计算提出解决问题的方案,并在施工阶段加以整改,从而减少热损和消除压力瓶颈,以此达到节能降耗的目的。

1 系统模拟原理与方法

蒸汽管网模拟优化系统集成了基尔霍夫[3]定律、流体力学、热力学、拓扑学和计算数学等基础理论科学,根据蒸汽管网模型建立蒸汽管网非线性方程组,采用牛顿-拉夫森法进行求解。

(1)水力学计算:根据能量平衡方程,用流体力学的知识,确定管网结构参数与操作参数的关系,例如,管段长度、粗糙度、管件当量长度等与管段压降和流量的关系,形成管网水力学模型。

根据伯努利方程可获得蒸汽在管道中的压降与流量关系式:

(2)热力学计算:一段有保温层的蒸汽圆管的传热过程,包括管内蒸汽到管内侧壁面传热、管内侧壁面到管外侧壁面导热、管外侧壁面到保温层内侧壁面导热、保温层内侧壁面到保温层外侧壁面导热、保温层外侧壁面到环境大气传热等五个环节的传热过程,以此求取传热系数,根据传热系数和管线的散热面积形成管网散热模型。

一段有保温层的蒸汽管道,以外侧表面积为基准的传热系数k计算公式为:

热损失Q计算公式为:

(3)基尔霍夫定律:蒸汽网络与电网络相似,因此将描述电网络的基尔霍夫I、II定律应用到蒸汽网络中。

根据质量守恒定律,对于任意节点都有:根据能量守恒定律,对任意闭合回路,都有:

根据(4)、(5)、(6)建立蒸汽管网非线性方程组,采用牛顿-拉夫森法并根据蒸汽管网的实际情况采用加速收敛技巧和一些边界条件求解该非线性方程组。

2 系统的应用

基于以上原理与方法,开发了HSHPROSS系统,找出了改扩建项目蒸汽管网设计方案中热损大和部分管线存在压力瓶颈等问题,并提出解决方案。

2.1 蒸汽管网热损偏大影响节能

合理利用能源和节约能源,是全厂工艺及热力管网总体设计原则之一。全厂工艺及热力管网隔热设计规范采用《石油化工设备和管道隔热技术规范》(SH-3010-2000),该规范中也规定了保温厚度设计时先用经济厚度法计算保温厚度,但散热损失量不能超过最大允许散热损失。《设备及管道绝热效果的测试与评价》(GB/T 8174-2008)是绝热效果的评价标准,该标准在对保温效果评价中规定:凡是测试数值超过允许最大散热损失值时视为不合格,应采用保温改造等技术措施。

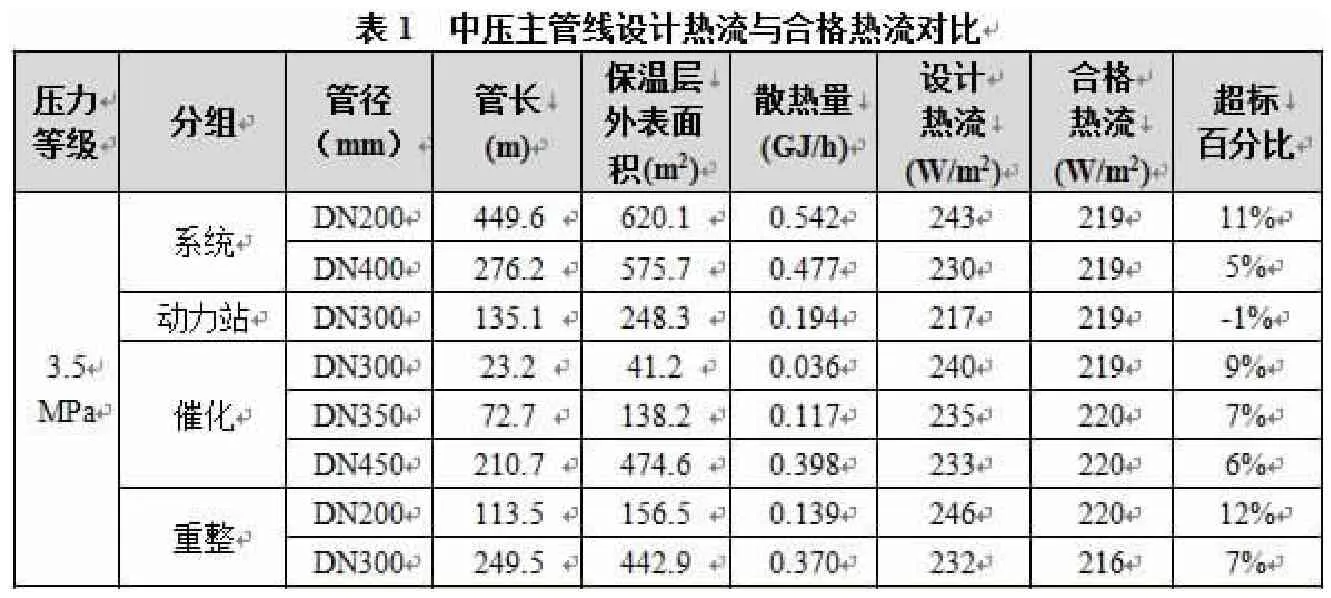

利用模型计算管线的散热量及热流密度,对照国标校核保温设计是否满足节能要求。散热评价依据《设备及管道绝热效果的测试与评价》(GB/T8174-2008),散热损失计算采用热平衡法,可以直接利用管网数学模型算出。模拟计算结果见表1。

从表1中可以看出中压管线除动力站未超标外,其余多数主管线设计热流均超标,按保温外表面积加权平均超标8%。蒸汽管网在实际运行的时候,由于保温施工质量的影响,实际热流往往超出设计热流。计算结果表明呼石化蒸汽管线热流设计值与合格值之比约为1.1,热流设计值偏大,实际运行时热流值很可能会更大,对节能工作不利。建议低于现有选厚标准的管线执行现有标准,再连同其它超标管线再加厚20~40mm,同时应加强现场保温施工管理。

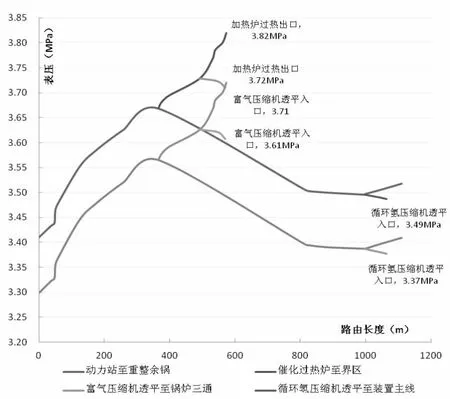

图1 中压管网压力路由图

图2 中压管网改造后压力路由图

2.2 中压管网存在压力瓶颈

2.2.1 中压管网压降太大做功能力损失严重

中压管网从催化过热汽出口到动力站2#汽轮机入口仅600米,压降达到0.41MPa,到重整循环氢压缩机透平入口约500米,压降也有0.33MPa。中压管网主要用户是汽机,压降太大造成做功能力损失严重。

2.2.2 催化和重整透平入口压差大不能同时最佳运行

如图1所示,催化富气压缩机透平和循环氢压缩机透平设计值一致,正常运行值3.5MPa,最大值 3.82MPa,最小值3.3MPa;加热炉过热出口压力3.82MPa,富气压缩机透平入口压力3.71MPa,重整的循环氢压缩机透平入口压力3.49MPa;富气压缩机透平入口压力偏高,循环氢压缩机透平正常值运行。

富气压缩机透平入口压力长期高位运行对设备不利,运行时需要降低系统压力。如果把汽源压力降0.1MPa,即加热炉过热出口降低到3.72MPa,则催化富气压缩机透平入口压力降低到3.61MPa,循环氢压缩机透平入口压力降低到3.37MPa。前者压力接近正常值运行,后者压力趋近透平压力的最低值。这样运行问题就凸显出来,全厂最重要的两台蒸汽透平,不能同时在压力设计最佳值运行。

2.2.3 原因及优化方案

催化富气压缩机透平和重整压缩机透平设计压力相同,但却存在0.22MPa的压差,所以不能同时运行在设计的最佳值。两透平存在的压差有0.16MPa左右产生在催化界区至重整界区段,究其原因是该段DN200管径偏细。因此要解决透平运行的问题,需要适当增大管径打通瓶颈,建议管径增大到DN250。

经过模拟计算,管径增大到DN250,该段管线压降降到0.06MPa,两透平之间的压差缩小到0.12MPa。此时过热汽出口降低0.1MPa,运行的压力路由如图2示。

结语

借助HSH-PROSS模拟优化系统的模拟方法和模拟原理,依据基尔霍夫定律、流体力学、热力学和拓扑学建立了HSHPROSS蒸汽管网数学模型,该模型符合蒸汽管网的运行工况,为分析研究蒸汽管网系统并进行优化创造了条件。

呼石化改扩建项目蒸汽管网设计方案的主要问题是热损大和局部中压管网有压力瓶颈,及时在施工中提高保温厚度和增大问题管线管径有效解决了上述问题。利用上述信息化系统对设计方案进行校核,及时在施工过程中整改,有力地促进了蒸汽管网系统的优化运行,给企业带来相当大的经济效益。

符号说明:Δp-管段中的压降,单位Pa;G-质量流速,单位 kg/s;λ-摩擦系数,无单位;di-管道内径,单位m;do-管道外径,单位m;l-管段长度,单位m;k-传热系数,单位w/(m2·K);Q-热损失,单位w;A-传热面积,单位m2;ΔT-管道内外温差,单位K;Pa-管段起点压力,单位Pa;Pb-管段终点压力,单位Pa。

[1]崔国峰,王培超.蒸汽管网模拟优化技术应用[J].中外能源,2009,14(9):84-87.

[2]张伯嗣,钟国晶,王亮.炼油化工企业蒸汽管网的数值模拟及分析[J].石油炼制与化工,2003,34(7):56-60.

[3]王纪林,周钢.求解线形方程组的初参数方法[J].上海交通大学学报,1994,28(3):100-105.