产品设计阶段的劳动生产率控制方法

严 骏

(上海大众汽车有限公司,上海 201805)

1 应用劳动生产率控制方法的目的

近年来,随着汽车行业的迅猛发展和愈来愈激烈的市场竞争,汽车市场的竞争常演变为产品成本的竞争,使汽车产品的设计也越来越多地演变为成本的设计。作为汽车行业中的工业工程部门,其职责是从劳动生产率角度来控制产品的人工成本。在工作实践中,为了确保产品在制造环节具有较高的劳动生产率,即以合理的、尽可能低的生产工时来装配车辆,就必须在产品设计阶段进行劳动生产率控制。以往在投产以后再去为提高劳动生产率而更改产品结构、生产工艺和操作方法,通常很难实现,而且成本高昂,从图 1可清楚地看出这样的关系。

据统计,一个产品约 80%的成本是在产品设计阶段决定的,因此在产品的研发和设计阶段就对其进行优化和改进,对后续规划、生产等环节决定的成本有着至关重要的影响,这就要求必须在产品设计阶段就对产品结构在生产工时方面的合理性和经济性进行评估,并根据评估结果对设计改进的可能性提出定量说明。具体来说,就是工业工程部门应做好以下两方面的工作:

1)把装配一个产品所遇到的所有困难度加以汇总,从而来描述产品在装配适宜性方面的设计质量。

2)与不同的设计方案进行比较,与竞争企业的产品进行比较,并且促进设计部门有针对性地优化产品结构。

这样做的目的是帮助设计部门了解和评定设计中会使装配遇到困难的薄弱环节,促进其有针对性地优化产品结构,最终设计出能以最少的生产工时来装配的产品,使产品在随后的制造和装配阶段达到较高的劳动生产率。

2 设计阶段产品的生产工时评价方法

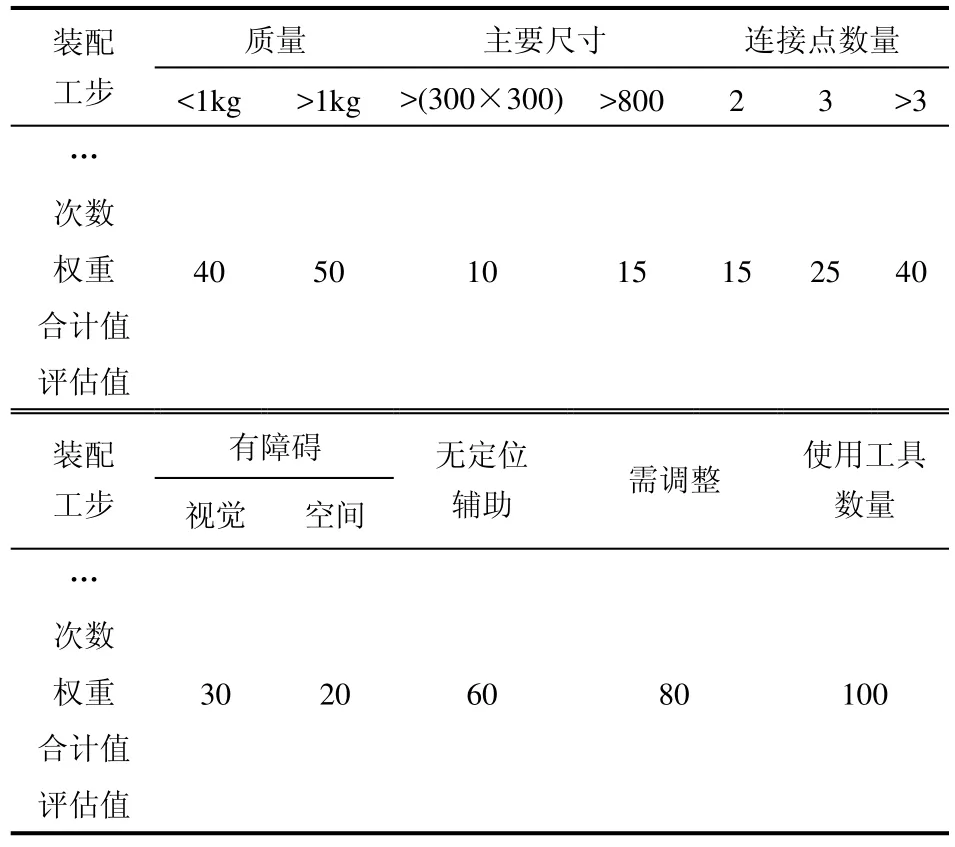

在长期的工业工程实践中,发现影响产品装配生产工时的主要因素有:零件数量、零件的通用性、零件装配的困难程度等。其中影响零件装配困难程度的主要因素有:1)零件自身特征:质量、主要尺寸、连接点的数量等;2)零件的安放或与其他部件的连接特征:可接近性、视野障碍、连接辅助等。据此,使用表 1来评估零件的装配困难程度。

表1 零件装配困难程度评估表

使用表1进行评估的步骤是:

1)将一个装配操作分解成若干个装配工步;

2)从质量、主要尺寸、连接点数量、有无障碍、有无定位辅助、是否需调整和使用工具的数量这 7项指标,对每一工步的操作困难现象进行计数;

3)将每一项指标的计数累加得到该项的次数;

4)将每一项指标的次数与对应的权重相乘,得到该项的合计值;

5)将各项的合计相加得到整个装配操作的评估值。

评估值是一种确定装配困难程度的设计参数,该数值越大,表示装配操作越困难。反之,表示装配操作越容易。此外,评估值还清晰地、量化地展示了优化的潜力。

3 应用实例

以车辆装配车间中最常见的、用于线束固定的夹紧圈的设计方案评估为例,具体说明评估表的用法和其在设计方案优化中的作用。

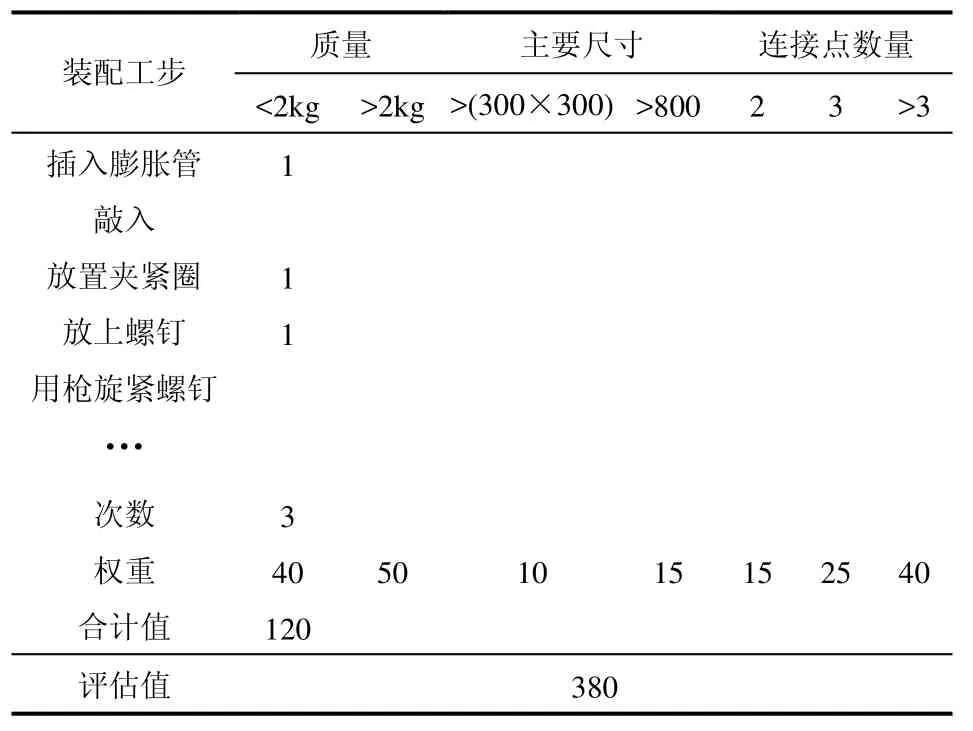

图2所示的方案1是夹紧圈的初始设计结构,由夹紧圈、自攻螺钉和膨胀管 3个零件组成。运用评估表评估其装配困难程度的过程如下。

1)将装配操作分为5个工步

(1)将膨胀管插入固定孔;

(2)用锤子将膨胀管敲入固定孔;

(3)放置夹紧圈至膨胀管;

(4)将自攻螺钉放至膨胀管;

(5)用电动枪旋紧自攻螺钉。

2)对每一工步的操作困难现象进行计数

(1)对膨胀管质量(<2 kg)计数1次,无其他装配困难现象出现;

(2)对使用工具(锤子)数量计数1次;

(3)对夹紧圈质量(<2 kg)计数1次,对无定位辅助计数1次;

(4)对自攻螺钉质量(<2 kg)计数1次;

(5)对使用工具(电动枪)数量计数1次。

3)将每一项指标的计数累加得到该项的次数

依次得到“质量(<2 kg)”项的次数3次,“无定位辅助”项的次数 1次,“使用工具数量”项的次数2次。

4)将每一项指标的次数与对应的权重相乘,得到该项的合计值

依次得到“质量(<2 kg)”项的合计值120,“无定位辅助”项的合计值 60,“使用工具数量”项的合计值200。

5)将各项的合计值相加得到整个装配操作的评估值380

具体评估结果见表2。

表2 方案1的装配困难程度评估表

续表2

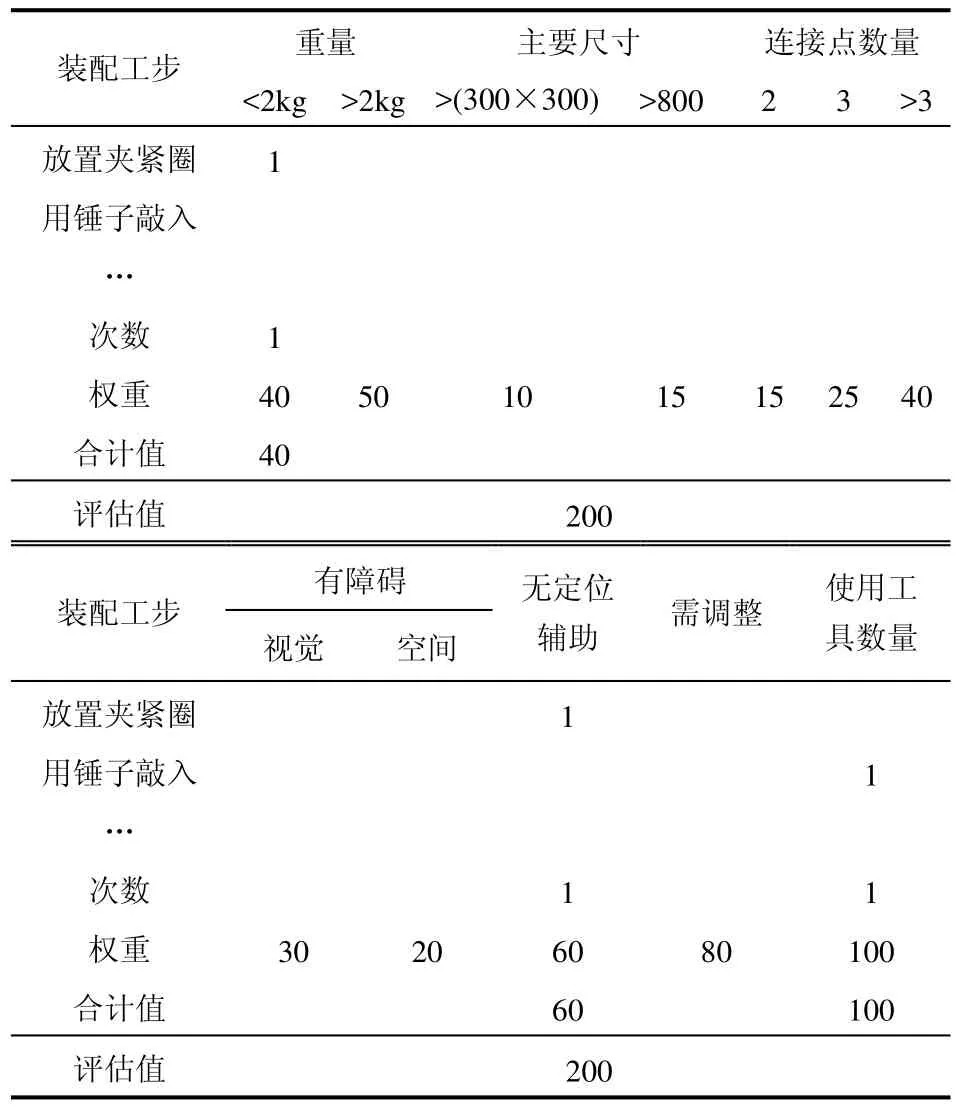

工程师得到对方案 1的评估结果后,与竞争对手的夹紧圈结构进行对比分析,取消了螺钉和膨胀管这 2个固定部分零件,采用固定部分与夹紧圈一体式的结构,见图3所示的方案2。运用评估表评估了方案 2的装配困难程度,评估过程同方案1,不再赘述,评估结果见表3。

表3 方案2的装配困难程度评估表

显而易见,经过设计结构的优化,零件数由原来的3个降至1个,需使用的工具数由原来的2个降至 1个,这些设计更改使夹紧圈的装配困难程度降低,下降程度高达47%。

4 结 论

实践证明,在产品设计阶段采用面向生产工时控制的设计方法,有助于快速对设计方案进行评价和选择,提高了产品的装配友好性,从而最大程度上避免产品投产之后的设计更改带来的费用,把成本高昂的事后更改转换为成本极低的事前更改;其次,这是一种评价速度快、简单、易学的评价工具。此外,这种评价工具还为设计方案的对标提供了一个理想的工具和方法,通过与不同结构的产品进行比较,使零部件设计方案的对标变得快速和简单,开拓了设计人员的设计思路和创造性。

在大量的实际应用中,可以将提高零件装配友好性的方法大致归纳为以下几种:

1)零件和功能的集成化,减少零件数量;

2)简化零件的连接方式和减少连接轴;

3)增加辅助定位和导向;

4)紧固件和扭矩的统一化。

总之,在采用这一方法后,可以在产品设计方案确定之前,从生产工时角度对产品设计方案进行量化评估和控制,从而在源头上确保了产品在制造过程中的劳动生产率,也在产品设计人员和工业工程师之间建起一座有效合作的桥梁。

[1]德国MTM协会.面向制造的产品设计[M].2010.