选区激光熔化成型金属零件上表面粗糙度的研究

刘睿诚,杨永强,王 迪

(华南理工大学机械与汽车工程学院,广州510640)

选区激光熔化成型金属零件上表面粗糙度的研究

刘睿诚,杨永强*,王 迪

(华南理工大学机械与汽车工程学院,广州510640)

为了改善成型件表面质量,从微观上研究了决定选区激光熔化成型金属零件的上表面粗糙度的主要因素,通过研究单熔道成型,从熔道搭接的角度理论分析了成型件的上表面粗糙度,基于自主研发的成型设备Dimetal-280加工实体零件进行了实际测量对比,获得表面粗糙度的轮廓算术平均偏差Ra的理论值为3.21μm,微观不平度十点高度Rz的理论值为12.79μm,其实测值Ra=7.36μm,Rz=40.01μm;进行喷砂和电解抛光处理后,表面粗糙度减小,即Ra=2.34μm,Rz=10.86。结果表明,成型件的上表面粗糙度主要受熔道宽度、扫描间距和铺粉层厚3个因素的共同影响;粗糙度实测值与理论值有偏差,主要是由于熔道不稳定、表面出现球化、粉末粘附等缺陷造成;成型件经过电化学处理后表面质量有较大的改善。选区激光熔化成型金属零件可达到良好的表面粗糙度,此项研究为进一步提高表面质量和应用于生产加工提供了参考依据。

激光技术;选区激光熔化;理论分析与验证;表面粗糙度;单熔道;电解抛光

引 言

选区激光熔化(selective laser melting,SLM)是一种基于激光熔化金属粉末的快速成型技术,能直接制造具有冶金结合、组织致密、机械性能良好、高精度的金属零件[1-2]。SLM技术采用快速成形的基本原理,即先采用计算机设计出零件的3维计算机辅助设计模型,然后通过专用软件对3维模型进行切片分层,得到各截面的轮廓数据,导入快速成形设备,设备根据轮廓数据,控制激光束选择性地熔化各层的金属粉末材料,逐步堆叠成3维金属零件[2]。

虽然同传统制造技术相比,选区激光熔化技术有很多的优势,但是成型件表面质量较差是该成型技术最大的缺陷。利用车、铣、刨、磨等传统机械加工方法加工的零件表面粗糙度参量,轮廓的算术平均偏差Ra<2.5μm,而SLM成型件的Ra一般在5μm~50μm之间[3]。较差的表面质量不仅会使成型件的强度、耐磨性和抗腐蚀性变差,还会影响成型件的配合性质和工作精度,极大地制约了SLM技术的推广应用[4]。因此,优化成型工艺、提高成型件的表面粗糙度是快速成型领域急需解决的问题。

针对SLM成型件的表面粗糙度,国内外的研究学者已经针对提高成型件表面质量作了一些研究。江汉大学CHEN[5]、华中科技大学PENG[6]等人通过正交实验,研究了SLM成型过程中各工艺参量对成型件表面粗糙度的影响。华南理工大学SUN[7]等人对SLM成型件进行了表面形貌分析,采用大间距层间错开的扫描方式,获得了表面质量较好的实体方块。华南理工大学WANG[8]研究了不同的线能量输入下成型的不同表面形态的成型件,并将其分为条虫状、过熔状、粒球状等6种典型表面形貌。MUMTAZ和HOPKINSON[4]采用脉冲激光器熔化镍基合金粉末,研究了激光功率、扫描速率和搭接率等参量对成型件上表面和侧表面粗糙度的影响,并获得了较优的工艺参量组合。SONG[9]等人研究了工艺参量对SLM成型钛合金件的微观组织和机械性能的影响,获得了激光功率和扫描速率对于表面粗糙度的影响关系。DADBAKHSH[10]等人研究了激光功率和扫描速率对于SLM成型铝合金件的致密度、表面粗糙度和表面硬度的影响。BRINKSMEIER[11]等人研究了层定位、加工工艺和SLM成型件之间的关系,还证明了后续机加工处理对于提升成型件表面质量的作用。YASA[12-13]等人研究了激光表面重熔对成型件表面粗糙度改善的作用和影响,并提出了将SLM和表面重熔像结合的制造方法,制造出了高表面质量的成型件。KRUTH[14]等人将选区激光侵蚀和激光重熔处理应用在选区激光熔化过程中,研究了这些处理方法对于提升成型件表面质量的作用,并提出了一些改善表面粗糙度的扫描策略。

以上研究主要从宏观角度针对改善成型件表面质量进行了工艺优化。本文中从激光熔化粉末形成熔道、熔道搭接形成面、面叠加形成体的微观成型角度对表面粗糙度进行理论研究,并对理论研究结果进行实验验证。本研究能够为改善SLM成型件表面粗糙度提供理论基础。

1 实验设备、材料与方法

1.1 实验设备及实验材料

实验设备为自主研发的Dimetal-280 SLM快速成型设备,如图1所示,其主要由光纤激光器、光路传输单元、密封成型室(包括铺粉装置)、控制系统、工艺软件等几个部分组成。系统最大优势是使用英国SPI 200W波长1075nm掺镱双包层连续式光纤激光器;激光由扫描振镜导向,然后通过f-Θ透镜聚焦,扫描速率10mm/s~5000mm/s,加工层厚20μm~100μm,激光聚焦光斑直径70μm。

Fig.1 SLM fabrication equipment Dimetal-280

粗糙度测量采用JB-8C型触针式精密粗糙度仪,该粗糙度仪采用天然钻石触针,每评定段水平取样达1600点,有效灵敏度高达0.001μm。可以测量包括Ra和微观不平度十点高度Rz在内的20多项参量,直线度测量精度为0.4μm,操作简单快捷。

实验材料为气雾化方法制得的500目球形316L不锈钢粉末,其组成成分(质量分数w)为:C(0.0003),Cr(0.175),Ni(0.1206),Mo(0.0206),Si(0.0086),Mn(0.003),O(0.0009),Fe(其余);粒度分布(质量分数w)为:小于15μm(0.50),小于30μm(0.90),平均粒径是17.11μm;粉末的松装密度是4.42g/cm3。

1.2 实验方法及过程

(1)研究单熔道的成型原理。进行单熔道成型实验,通过调整工艺参量获得连续、光滑的单熔道,在扫描电镜下观察单熔道的形状,分析激光能量输入对单熔道宽度的影响。

(2)进行SLM成型件表面粗糙度理论研究,在平面坐标系中建立熔道搭接模型,得出表面粗糙度参量对应的表达式。选取特定工艺参量对应的熔道尺寸,计算出表面粗糙度的理论数值。作者计算了两个最具代表性的表面粗糙度数值:轮廓的算术平均偏差R和微观不平度十点高度。

a

(3)加工出相应工艺参量下的成型件,测量成型件表面粗糙度,验证理论计算值;对结果进行讨论,对比理论计算值和实测值,分析造成两者差异的原因。最后,对SLM成型件进行电解抛光处理,测量其粗糙度,研究该处理对于提高表面质量的作用。

对成型件表面进行测量时,应该垂直于扫描线的方向测量其表面粗糙度,以使Ra或Rz值为最大。如果被测表面不能明显地确定扫描线方向,则应该在几个方向上进行测量,将测得的最大值作为该表面粗糙度的数值。其中取样长度为0.8mm,评定长度为4mm,测量速率为0.32mm/s。

2 理论分析

2.1 单熔道成型原理及实验

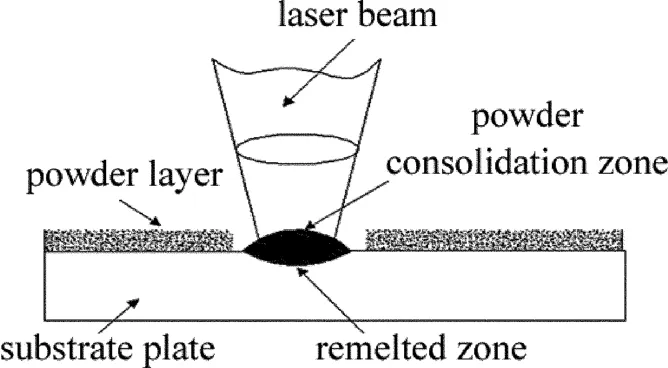

图2为单道熔道成型截面示意图,在SLM成型单道熔池过程中,通过基体将熔池分别上、下两部分。在基体上方,由于粉末固体质点对液体质点的作用力小于液体质点之间的作用力,润湿角倾向为钝角,熔池的形状倾向为圆形。

Fig.2 Cross-section diagram of singlemelting track

进行单熔道成型实验,通过调整工艺参量,获得连续、光滑的单道熔道,观察熔道的形状。研究发现,熔道的形态与单位时间内能量输入ω(单位为J·cm-3)的大小最密切,ω可以通过下式获得:

式中,P为激光功率,D为光斑直径,v为扫描速率。

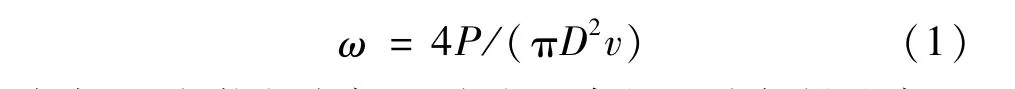

在单熔道实验中,获得图3所示的两类连续光滑的单熔道。

(1)当ω>2.6×105J·cm-3时,特别是扫描速率很低而激光功率很高的情况下,获得第1种熔道形态,如图3a所示。第1种熔道形态规则而连续,熔道宽度为180μm,但是在熔道附近存在大范围的无粉末区。

Fig.3 Two patterns of the continuous singlemelting tracks and the corresponding cross-sections

(2)当1.3×105J·cm-3<ω<2.6×105J· cm-3时,可获得第2种熔道形态,如图3b所示。第2种熔道形态仍然规则而连续,熔道宽度为120μm,熔道周围粉末仍在原来的位置。

综合考虑,第2种熔道形态更有利于成型表面质量好的SLM成型件。观察第2种熔道横截面的形态可以发现,基体上方熔道的形状为圆形曲线,与单熔道成型原理分析结果相一致。

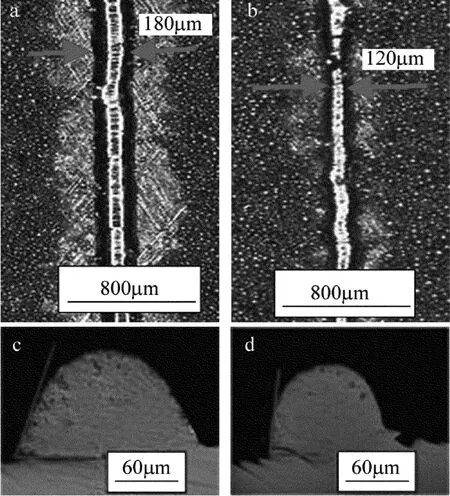

单道熔道的宽度在实际的成型过程中是重要的指标参照值,对零件的表面粗糙度有较大影响,同时也是进行SLM成型件表面粗糙度理论研究的依据。通过实验研究了不同功率密度下,扫描速率对熔道宽度的影响。

图4中总结了激光功率密度、扫描速率对熔道宽度的影响。从图中可以看出,熔池宽度随着激光功率密度的下降、扫描速率的增加而减小。

Fig.4 Relationship between scanning speed,melt poolwidth and laser power(layer thickness:35μm)

2.2 表面粗糙度理论计算

为了计算上表面的表面粗糙度理论值,需要做以下的假设:(1)基体上方熔道横截形状为圆形曲线;(2)每一条单熔道的形状都相同;(3)熔道搭接时忽略重熔区的热膨胀。

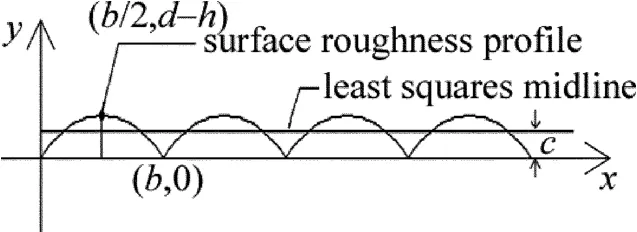

2.2.1 粗糙度轮廓曲线建模 图5是单熔道在基体上方的横截面熔道形态,其中熔道形状是半径为r的圆形曲线,熔道宽度为a,基体上方的熔道高度为d。从图中可以算出r=a2/(8d)+d/2。

Fig.5 Singlemelting track’s patterns

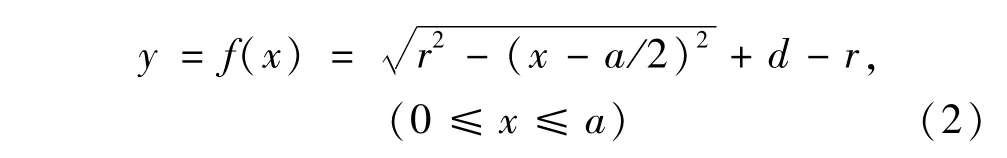

将该单熔道的形状曲线放入平面直角坐标系中进行建模,得到单熔道形状方程如下所示:

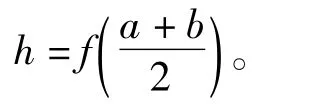

图6是不同的熔道之间的搭接图,b为扫描间距,重熔区的深度为

Fig.6 Lapping diagram ofmelting tracks

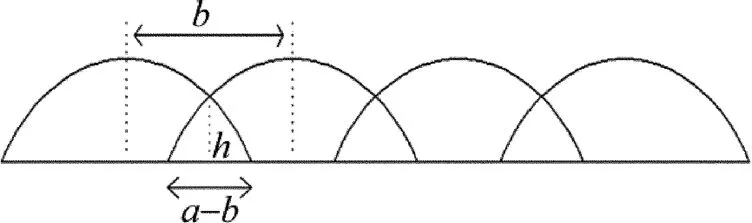

图7是成型件上表面的粗糙度曲线图,将图5和图6在平面坐标系中向下平移h个单位,向左平移(a-b)/2个单位,即可得到当前的粗糙度曲线。

Fig.7 Profile of upper surface

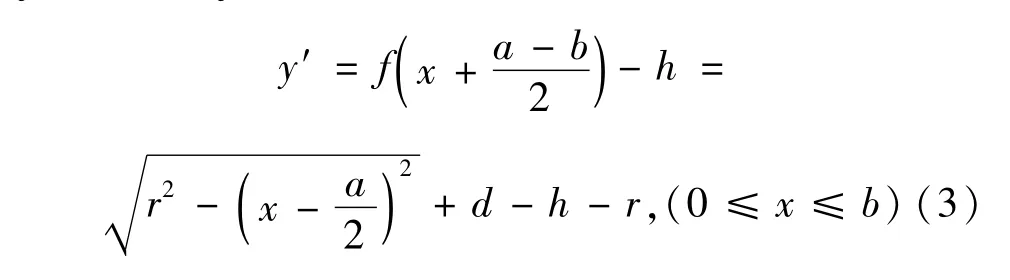

表面粗糙度曲线是周期为b的周期函数,即f′(x+b)=f′(x),单个周期内的函数方程如下式所示:

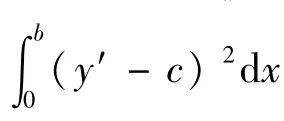

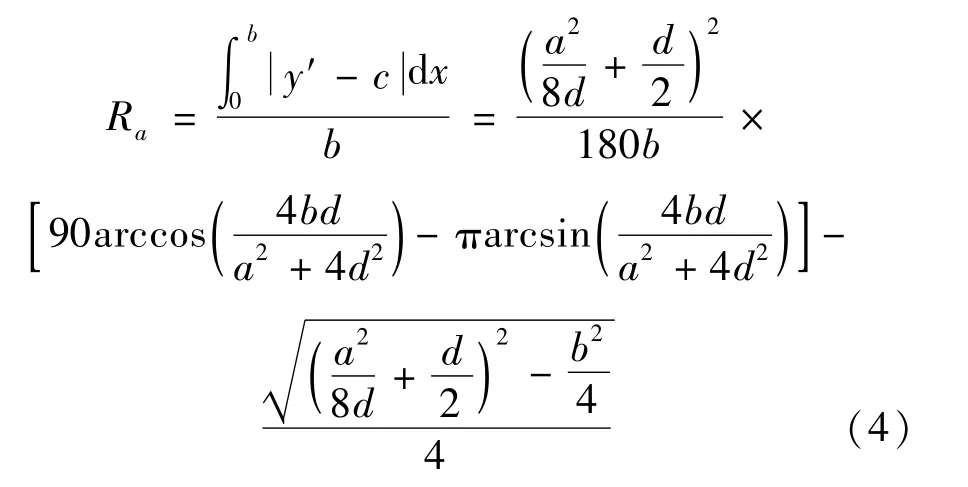

2.2.2 表面粗糙度理论值计算 由于建模出来表面粗糙度曲线是周期性的曲线,故进行理论计算时,不需要考虑取样长度和评定长度,只需要选取一个周期内的曲线进行计算即可。

(1)表面粗糙度轮廓的算术平均偏差Ra。Ra指在一个取样长度内,轮廓上各点到最小二乘中线纵坐标绝对值的算术平均值[3]。

最后推出Ra的表达式:

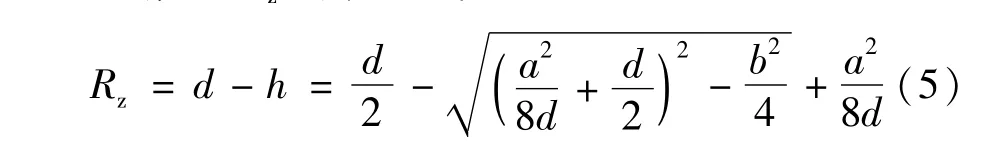

(2)表面粗糙度轮廓的最大高度Rz。Rz指在一个取样长度内,最大轮廓峰高和最大轮廓谷深之和[3]。推出Rz的表达式:

从(4)式和(5)式可以看出,Ra和Rz都是由变量a,b和d表示的式子,即成型件的上表面粗糙度理论上受到熔道宽度、扫描间距和铺粉层厚3个因素的共同影响。而熔道宽度主要由激光功率和扫描速率控制,因此,为了改善成型件的表面粗糙度,应该综合考虑激光功率、扫描速率、扫描间距和铺粉层厚4个因素。

联系对连续单熔道形态参量的测量值,这里取熔道宽度a=120μm,扫描间距b=80μm,铺粉层厚(与熔道高度相等)d=35μm。将计算公式和参量值输入到MATLAB中进行计算,得到表面粗糙度的理论计算值为:Ra=3.21μm,Rz=12.79μm。

3 实验验证和结果讨论

3.1 实验验证

联系图4中扫描速率、激光功率密度与熔池宽度之间的关系,选用与第2.2节中粗糙度理论分析所对应的工艺参量(激光功率150W,扫描速率600mm/s,铺粉厚度35μm,扫描间距80μm),用SLM成型机加工出10mm×10mm×10mm的小方块,进行表面粗糙度测量。

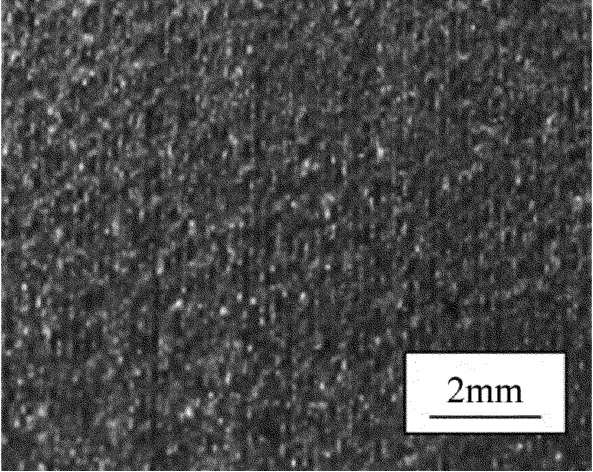

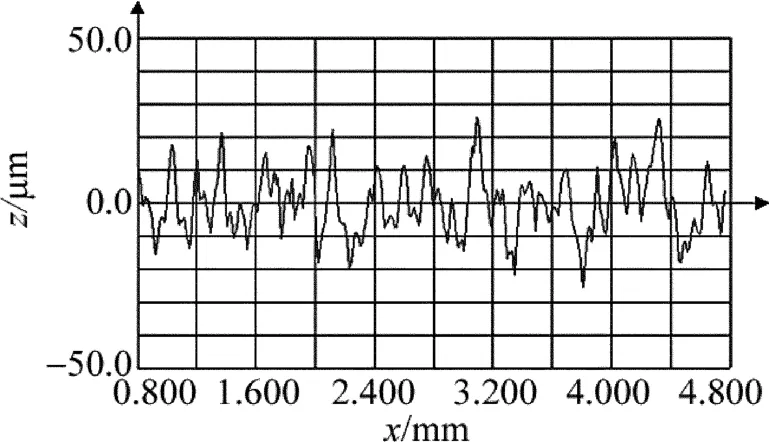

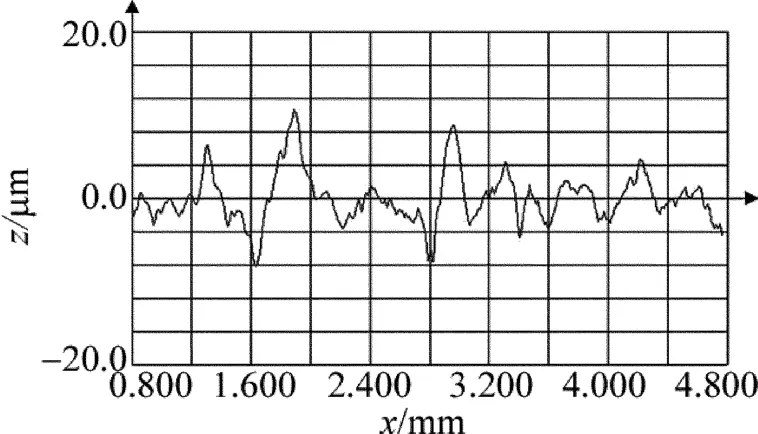

加工出的SLM成型小方块如图8所示,表面质量较好,呈现规则细线状。其成型件表面轮廓线如图9所示。

Fig.8 Macroscopicsurfacemorphologyoffabricatingparts

Fig.9 Surfaceprofileoffabricatingparts

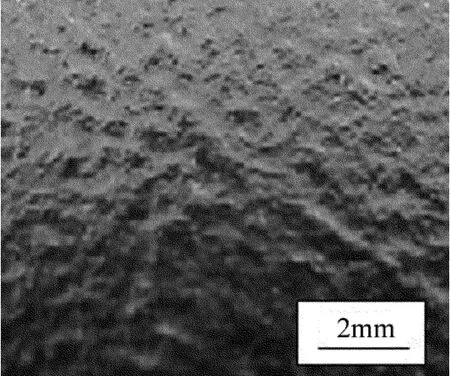

对该SLM成型件进行喷砂和电解抛光处理,处理之后表面质量有明显的提升,如图10所示,从处理后的成型件宏观形貌可以看出,表面变得很光滑,原来的细线状形貌消失了。

Fig.10 Macroscopicsurfacemorphologyaftershotblastingandelectrolyticpolishingtreatment

粗糙度测量值如表1所示。

Table1 Thetheoreticalvalueandthemeasuredvalueofsurfaceroughnesscomparison

3.2 结果讨论

将表1中的表面粗糙度统计结果进行对比,可以发现实测值要比理论值大,实测值大概是理论值的两倍。

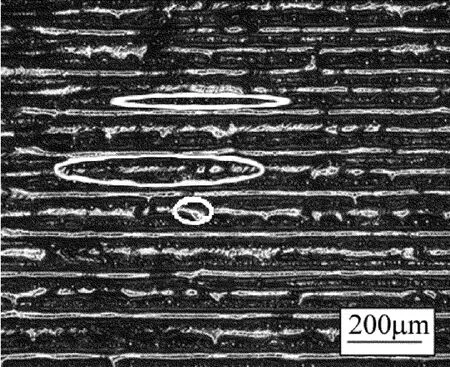

造成成型件表面粗糙度理论值和实测值有差异的原因是:(1)SLM成型是一个复杂多变的过程,进行粗糙度理论分析时,不可能完全模拟出成型过程中的单熔道形态和熔道搭接,只能做出较为接近实际过程的理想化假设;理论计算时假设熔道形状为规则的圆形曲线,而实际加工过程中,熔池是不稳定的,熔道两侧会出现细微的小球(如图11所示);理论计算时忽略了重熔区的热影响,而实际加工过程中,重熔区会存在热膨胀,从而影响理论计算的精度;(2)从成型件的表面微观放大图11可以看出,熔道的搭接区域表面质量较差,熔道两侧有小球和凸起,这是粘附在熔道表面未能完全融化的粉末颗粒,这些缺陷影响了后一熔道的质量,使得后续熔道出现不连续,球化,熔道表面呈现起伏状;(3)SLM实际加工过程中会存在球化和翘曲等缺陷,这些缺陷会随着加工层数的增加而累积,使得成型件的表面粗糙度随着加工层数的增加而不断恶化。

Fig.11 EnlargeddiagramofSLMpart’ssurface

Fig.12 Surfaceprofileaftershotblastingandelectrolyticpolishing treatment

从表1还可以看出,成型件经过喷砂和电解抛光处理之后,粗糙度极大地降低。对比图9和图12可以看出,经过喷砂和电解抛光处理之后,成型件表面轮廓更加平滑,轮廓单元里的峰高和峰谷距离减小,轮廓也更规则。处理之后,Ra,Rz分别减小了71.43%,72.85%。

喷砂和电解抛光处理后的成型件Ra= 2.34μm,表面质量可以达到普通机加工的表面质量水平。从中也可以看出,SLM成型件表面质量有很大的提升空间,优化的工艺参量和合理和后处理步骤都能大幅度改善其表面质量,降低表面粗糙度,使其能够应用在工业、航空和医学等场合。

4 结 论

(1)当单位时间内激光能量输入ω>1.3×105J· cm-3时,可以获得连续光滑的单熔道,熔道横截面形状为圆形曲线。单熔道的宽度在120μm到180μm之间,随着激光功率密度的下降、扫描速率的增加而减小。

(2)成型件的上表面粗糙度理论上受到熔道宽度、扫描间距和铺粉层厚3个因素的共同影响。取熔道宽度120μm,扫描间距80μm,铺粉层厚35μm,计算出粗糙度理论数值为:Ra=3.21μm,Rz= 12.79μm。

(3)对应参量下加工出的成型件粗糙度实测值为:Ra=7.36μm,Rz=40.01μm。实测值大概是理论值的两倍。理论计算所做的假设与实际过程有偏差、熔道不稳定、表面会出现球化、粉末粘附缺陷等是造成实测值与理论值偏差的主要原因。

(4)SLM成型件经过喷砂和电解抛光处理后,Ra=2.34μm,Rz=10.86μm,表面质量有较大的改善。

[1]SUN T T,YANG Y Q,SU X B,et al.Research of densification of 316L stainless steel powder in selective lasermelting process[J].Laser Technology,2010,34(4):443-446(in Chinese).

[2]WUW H,YANG Y Q,WANGHW,etal.Research on direct rapid manufacturing of316L finemetal part using fiber laser[J].Laser Technology,2009,33(5):486-489(in Chinese).

[3]STANDARDIZATION ADMINISTRATION of the PEOPLE’SREPUBLIC of CHINA.GB/T 3505-2000 Surface texture:profile method-Terms,Definitions and surface texture parameters[S].Beijing:China Standardization Press,2009:1-17(in Chinese).

[4]MUMTAZ K,HOPKINSON N.Top surface and side roughness of Inconel 625 parts processed using selective lasermelting[J].Rapid Prototyping Journal,2009,15(2):96-103.

[5]CHEN G X,WANG ZM,GUAN K,et al.Effectsof parameterson surface roughness of samples by selective lasermelting[J].Technology and Test,2009(12):86-89(in Chinese).

[6]PENG CW,ZENG X Y,WANG ZM.Research on macro-quality of stainless steel parts by selective laser melting[D].Wuhan:Huazhong University of Science&Technology,2009:34-40(in Chinese).

[7]SUN T T,YANG Y Q,GUO M H.Analysis of the morphology of 316L stainless part formed by selective laser melting[J].Laser Journal,2009,30(5):68-70(in Chinese).

[8]WANG D,YANG Y Q.Study on the fabrication properties and process of stainless steel parts by selective laser melting[D].Guangzhou:South China University of Technology,2011:54-57(in Chinese).

[9]SONG B,DONG S,ZHANG B,etal.Effects of processing parameters on microstructure and mechanical property of selective laser melted Ti6Al4V[J].Materials and Design,2012,35:120-125.

[10]DADBAKHSH S,HAO L,JERRARD PG E,et al.Experimental investigation on selective lasermelting behaviour and processing windows of in situ reacted Al/Fe2O3powdermixture[J].Powder Technology,2012,231:112-121.

[11]BRINKSMEIER E,LEVY G,MEYER D,et al.Surface integrity of selective-laser-melted components[J].Manufacturing Technology,2010,59(1):601-606.

[12]YASA E,KRUTH J.Application of laser re-melting on SLM parts[J].Advances in Production Engineering&Management,2011,6(4):259-270.

[13]YASA E,KRUTH J,DECKERS J.Manufacturing by combining selective lasermelting and selective laser erosion/laser re-melting[J].Manufacturing Technology,2011,60(1):263-266.

[14]KRUTH J,YASA E,DECKERSJ.Roughness improvement in selective laser melting[C]//Proceedings of the 3rd International Conference on Polymers and Moulds.Gent,Belgium:Ku LeU-ven,2008:170-183.

Research of upper surface roughness ofmetal parts fabricated by selective laser melting

LIU Rui-cheng,YANG Yong-qiang,WANG Di

(School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

In order to provide the theory basis to improve the surface quality,the main factors affecting the upper surface roughness ofmetal parts fabricated by selective laser melting(SLM)were studied.By studying the single track melting,the upper surface roughness of SLM parts was analyzed from the view ofmelting track lapping.Themetal parts were fabricated by using the self-developed fabrication equipment Dimetal-280 and themeasure roughness parameters were compared with the theoretical value.The theoretical value of arithmeticalmean deviation of the profile Rawas3.21μm and the theoretical value of ten-point height of irregulartlies Rzwas 12.79μm.The actual value was Ra=7.36μm and Rz= 40.01μm.After electrochemical polishing,the surface roughness was reduced to Ra=2.34μm and Rz=10.86μm.The results prove that upper surface roughness of themetal partwas influenced bymelting track width,scanning space and layer thickness altogether.The reason of the discrepancy between theoretical value and actual value was some defects such as instability in melting track,spheroidization on the surface and dust adhesiveness.The quality of surface roughness was greatly improved after electrochemical polishing.Themetal parts processed by selective lasermelting could obtain satisfied surface roughness in this experiment.The results provide guidance to surface research and industrial application in the future.

laser technique;selective lasermelting;theoretical analysis and verification;surface roughness;single track;electrochemical polishing

TG665

A

10.7510/jgjs.issn.1001-3806.2013.04.003

1001-3806(2013)04-0425-06

国家自然科学基金资助项目(51275179);广东省自然科学基金资助项目(S2012040007516);中央高校基本科研业务费资助项目(2012ZB0014)

刘睿诚(1989-),男,硕士研究生,研究方向为激光加工及先进材料成型技术。

*通讯联系人。E-mail:meyqyang@scut.edu.cn

2012-11-13;

2012-11-20