灭火瓶冲击试验台设计与实现

赵米锋,吴娟

(西北工业大学自动化学院,陕西西安 710072)

灭火瓶冲击试验台设计与实现

赵米锋,吴娟

(西北工业大学自动化学院,陕西西安 710072)

灭火瓶冲击试验台是用来测试飞机上灭火瓶质量的重要产品。灭火瓶在装配到飞机之前要对其做冲击试验,以检查其质量是否合格。设计一个灭火瓶冲击试验台,该试验台的冲击频率可通过调节电机转速进行调节,实现不同转速下冲击试验。测控系统下位机使用S7-400PLC进行现场控制和数据采集,上位机使用WinCC软件进行现场监控和数据归档。

灭火瓶;冲击试验台;变频电机;PLC;高速数据采集

飞机上的灭火瓶在飞机的起飞和降落过程中将会承受很大的过载加速度,若该冲击加速度超过了灭火瓶所能承受的最大冲击加速度值,可能会使灭火瓶爆裂,引起无法预料的事故。灭火瓶的抗冲击性显得尤为重要。因而在出厂之前要对灭火瓶进行冲击耐久试验,检查其是否合格。为了能够方便地检测灭火瓶的质量是否达标,根据某航空公司的要求,设计了一台性能可靠、成本低廉、操作方便的灭火瓶冲击试验台。

1 系统性能需求

根据某航空公司的要求,试验台要求冲击加速度在2~15g内可调,冲击频率要求在150~200次/min内可调,工作台最大跌落范围L小于20 mm,工作台质量60 kg,工作台最大承载质量小于80 kg。控制系统采用上位机实现。系统控制分自动控制和手动控制,数据自动采集存储,可进行关键词检索,有良好的人机交互界面。

2 系统结构及原理分析

2.1 系统结构分析

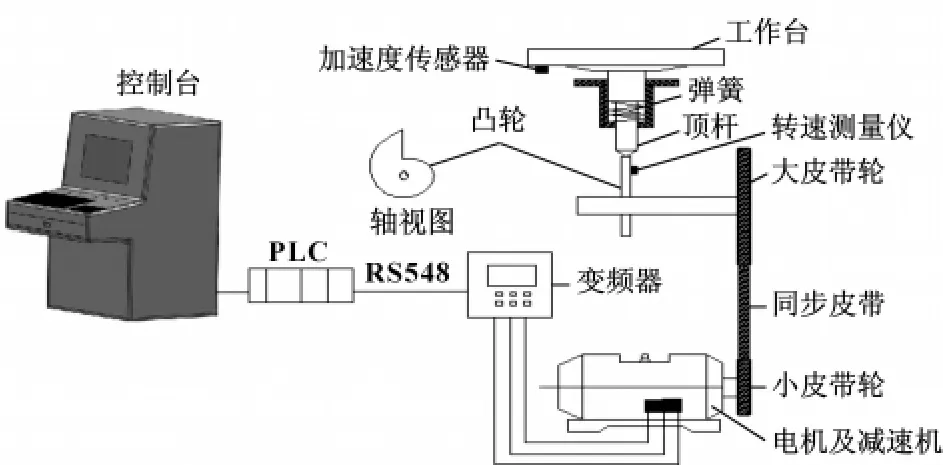

系统机械结构简图如图1所示,试验台包括机械结构部分和测控系统部分。

图1 灭火瓶冲击试验台示意图

机械结构又包括工作机构和传动机构。工作机构由工作台、弹簧、顶杆和凸轮组成。灭火瓶通过被试件夹具固定在工作台面上,试验时,随着工作台面一起运动。

传动机构由电机、减速机和传动皮带等组成。电机轴连接减速机的输入轴,通过减速机减速和皮带传动调节凸轮的转速至所需范围,从而达到工作台的工作频率要求。

测控部分由上位机、上位机软件WinCC、PLC、变频器组成。通过上位机发出控制信号,经PLC运算输出到变频器调节电机转速。同时PLC采集现场数据给上位机通过上位机软件WinCC进行数据处理和归档。

2.1.1 工作台简单工作原理

试验时,将产品通过夹具固定在工作台面上,电机通过皮带传动带动与皮带轮同轴的凸轮旋转,凸轮旋转一周将工作台顶起一次。由于凸轮的特殊结构,在工作台被凸轮顶起后将近似自由落体跌落在弹簧上,由于弹簧的弹性抗力,给工作台一个向上的作用力,进而使工作台的下落速度瞬时变为零,因而会产生较大的瞬时冲击加速度。调整弹簧底部的位置或者更换弹簧就可以调节过载加速度。

2.1.2 工作台下落过程分析

工作台在下落过程中,工作台首先做一个近似的自由落体运动,自由落体的高度可通过调节螺帽调节弹簧底部的高度进行调节。当工作台接触到弹簧之后开始压缩弹簧。弹簧由自由伸缩状态被压缩。此时工作台做加速度递增的减速运动。当工作台下落速度变为零时,试验台达到最大的冲击加速度。将工作台、负载及其他附件视作一个整体,工作台下降速度变为零时,工作台的重力势能完全转化为弹簧的弹性势能(不考虑内能损失),整个过程遵循能量守恒定律。整个过程若不计弹簧的质量及其他摩擦损失,可构成典型的单自由度系统,称之为弹簧质量系统。

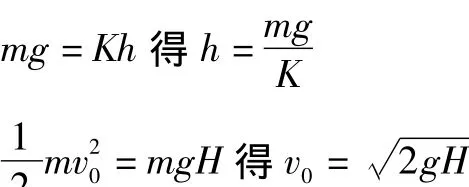

工作台下落的数学模型分析如图2所示。其中m为实验台面、产品及夹具的总质量,H为m自由落体的高度,K为弹簧刚度系数,h为m的重力等于弹簧的弹力即平衡位置时弹簧的被压缩量。设m在平衡位置时为位移坐标x的零点,方向向下为正,以撞击时刻为时间起点。g为重力加速度。根据m受力平衡和能量守恒定律,得系统初始状态:

图2 工作台下落数学模型

当m偏离平衡位置的距离为x时,m运动的微分方程为:

根据上式,当弹簧刚度系数K越大,工作台及产品总质量越小,系统达到的冲击加速大越大。

若弹簧选定,工作台及产品质量选定时,计算工作台自由落体的高度H。

从上式可得到:当工作台及产品质量和弹簧刚度系数选定后,工作台自由落体的高度与产品所需要达到的最大冲击加速度有关。只需要调节工作台自由落体的高度H就可以达到改变最大冲击加速度的目的。

2.2 变频调速控制系统

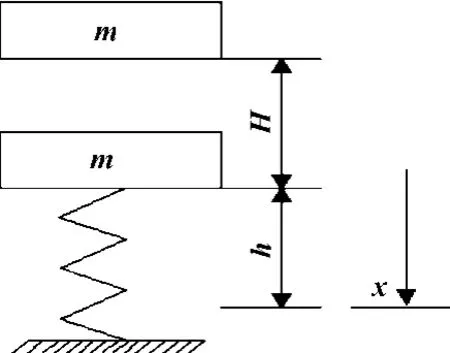

传动系统采用四级变频电机,由于四级变频电机转速高于系统工作频率,因而采用减速器达到降低转速的目的。同时,由于系统要求工作台的工作频率在150~200次/min内可调,采用变频器调节电机输入电源频率达到调节转速的目的。变频调速系统框图如图3所示。

图3 变频调速系统框图

该系统采用PLC和变频器控制变频电机转速的方法,给定速度与PLC高速计数模块反馈回来的电机实际转速产生差值,经PLC运算可得控制量,再由RS485接口输出到变频器以驱动变频电机,达到调节电机转速的目的。PLC和变频器之间没有进行D/A转换,而是采用RS485进行通讯,有效地提高了系统的抗干扰能力并且减小了A/D转换的误差。

3 数据采集系统

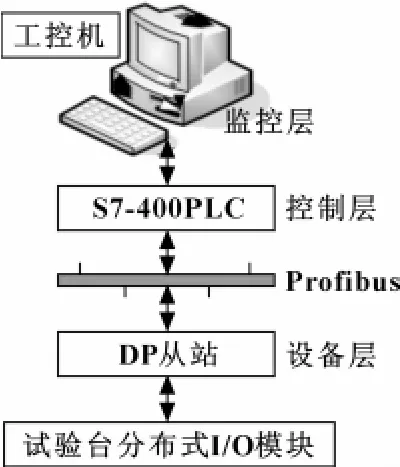

3.1 网络结构

该试验台设备回路较少,模拟信号少,采用PLC进行控制和数据采集。PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。有可靠性高、抗干扰能力强、功能强大、灵活、易学易用、体积小、质量轻、价格便宜的特点。

为了确保数据的传输能快速、有效进行,经过反复比较,选择了目前通信速率较高的现场总线Profibus-DP将控制层与设备层连接起来,构成一个稳定、易于扩展的硬件环境。

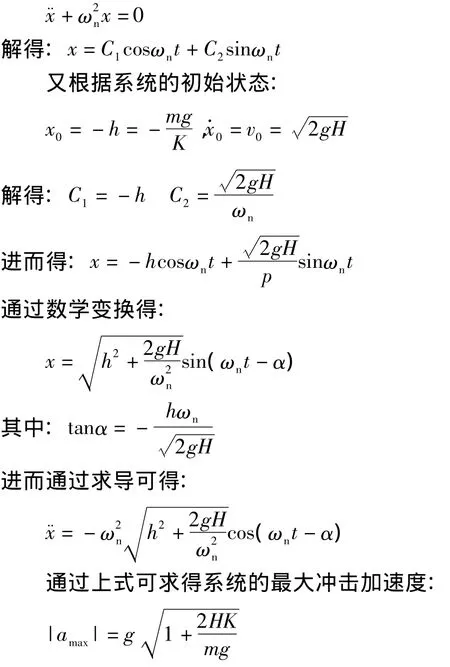

控制系统结构如图4所示,测控系统的监控层由一台工控机组成,通过WinCC实现现场设备监控、数据归档和查询等功能。

图4 控制系统结构框图

监控层由一台工控机和WinCC软件组成,实现对系统的控制、运行状态的实时监测以及数据的处理、归档和查询。控制层由S7-400的PLC组成,负责现场数据的高速采集和过程控制等工作。

3.2 实现高速数据采集原理

冲击试验台要采集工作台冲击的加速度以及凸轮的转速来观测当前系统的冲击频率。由于试验台对加速度的精确度要求较高,而工作台完成一次冲击的时间很短,因而要进行高速数据采集,才能反映系统的实际工作情况。采用S7-400PLC和WinCC可以实现数据的高速数据采集。而WinCC刷新的周期最小也要250 ms,远远不能达到系统的要求,而这种采集方式主要是WinCC以主动访问的形式采集PLC中数据,是单个过程值的访问。这种数据采集形式受到WinCC刷新周期的限制,对一般的数据采集要求不高的场合完全可以满足系统的要求,在此系统中若还是采用这种数据采集形式会丢失很多数据,不能满足系统的要求。

许多采集卡会有一定容量的缓存区。采集卡从现场获得信号并进行A/D转换之后,将数据存储在缓存区中。为了实现数据采集的连续性,通常是将缓存区分为两个缓存区1和2。当缓存区1存满时,则发出一个信号到计算机,计算机启动数据读取程序,将缓存区1中的数据读取到计算机,完成之后清除缓存区1中的数据。在此期间,高速采集的数据存储在缓存区2中,和缓存区1的过程相同,将缓存区2的数据存储到计算机。这样交替进行,就可完成高速数据采集。这种数据采集的形式是PLC主动发给WinCC,数据发送的形式是数据包,更重要的是数据采集不受WinCC刷新频率的限制,大大提高了数据采集的速度,实现了数据高速采集,实时反映了系统的工作情况。

同样的道理,这种高速数据采集的过程可以用在PLC+WinCC系统中。在PLC建立两个DB块1和2。PLC采集到的过程值以一定的格式存放在DB块1中,当DB块1存满之后,PLC调用系统功能块SFB37将DB块1中的数据主动发给WinCC,同时发出一个高电平脉冲信号,触发上位机调用标准化DLL来拆解数据,并按其顺序保存在数据库中。同时清除DB块1中的数据。在此过程中,PLC采集到的数据先保存在DB块2中,当DB块2存满之后,以同样的过程存储到WinCC的数据库中。

3.3 数据采集的实现

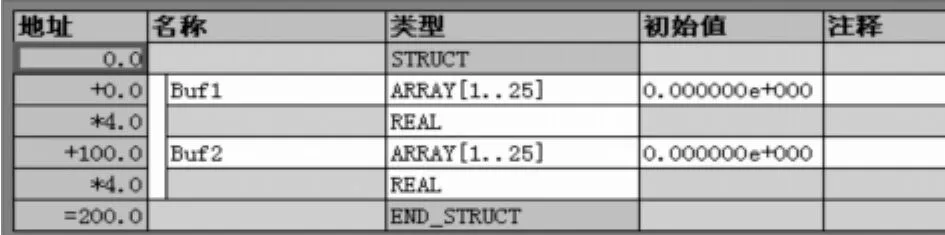

3.3.1 PLC缓冲区的建立和数据采集编程

在DB1中建立两个缓冲区Buf1和Buf2,分别可以存储25组模拟量数据。工作台加速度传感器输出的信号是标准的电流信号,所以其数据类型为REAL型,每个 REAL占 4个字节 (如 DBD0.0到DBD3.7),所以缓冲区的地址从 DBD0.0到DBD200.0。建立的缓冲区如图5所示。

图5 缓冲区的建立

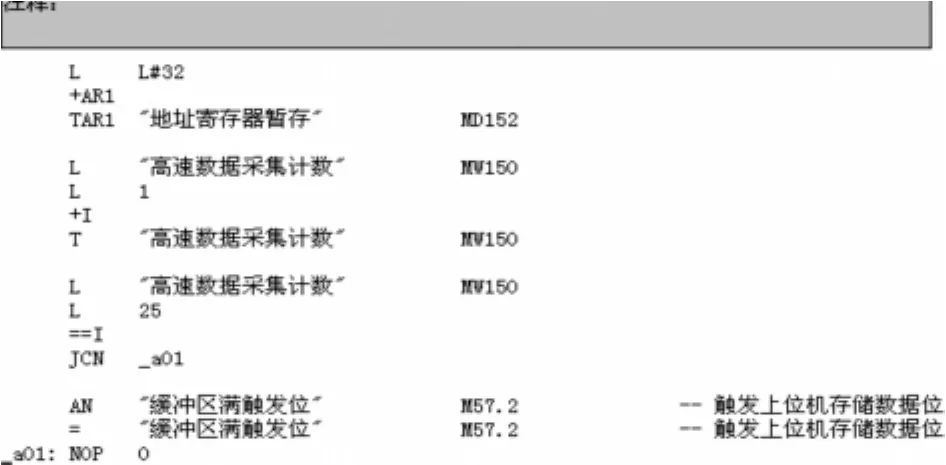

每次PLC上电之后,首先对各个数据单元进行初始化,其中包括对地址寄存器MD152和数据个数记数单元MW150的清零。每次采集完一组数据,地址寄存器向后移动一个地址。因为一个数据占用4个字节,相当于地址寄存器向后移动32位。同时给计数单元MW150加1。当MW150为25时,给M57.2一个高电平信号,触发上位机启动数据解包程序,解压PLC上传的数据包,同时将高速数据采集计数单元清零,准备下一轮数据采集。采集程序如图6所示。

图6 PLC高速数据采集程序

PLC执行完上述程序就可以将数据存储在缓冲区中,同时触发上位机执行数据解包程序。3.3.2 上位机组态

(1)监控软件

PLC和上位机软件WinCC之间通过PLC通讯模块进行通讯。在WinCC中通过建立外部变量和PLC进行信号交换。为了不使上位机负荷过大,当系统变量过多时,外部变量的刷新周期不宜太短。当现场信号变化时,可将信号上传至上位机进行计算和处理。同时上位机也可以发送控制信号至下位机,下位机进行计算之后输出到PLC的输出端控制现场设备。

(2)数据归档

在进行高速数据采集时,上位机的刷新周期不能满足系统要求,在PLC将高速采集来的数据以数据包的形式发送到上位机。WinCC不能直接对原始数据进行处理,可以通过WinCC提供的C脚本编写处理原始数据变量的全局动作。调用WinCC内部函数GetTagRaw()对PLC采集的高速数据包进行拆包处理,可以以记事本的形式存储在上位机硬盘中,WinCC可以通过C脚本访问硬盘上的数据。

在WinCC中,可以通过在线趋势控件来查看采集到的数据曲线,也可以用I/O控件来链接显示当前数据。

4 结束语

根据实际工程需要,本着可靠性高、抗干扰能力强、操作简单的原则设计了以PLC作为控制器的测控系统和以变频器、变频电机和减速机组成的调速系统。目前该系统已成功投入使用,而且达到预期的功能和精度要求。

由于受到通讯条件的限制,文中采用了PLC和WinCC进行高速数据采集的系统。PLC和WinCC通过I/O驱动程序实现信息交换,WinCC通过自带的脚本函数实现了高速数据采集。

【1】苏昆哲.深入浅出西门子WinCC V6[M].北京:北京航空航天大学出版社,2004.

【2】龚仲华.S7-200/300/400 PLC应用技术[M].北京:人民邮电出版社,2006.

【3】冯垛生.交流调速系统[M].北京:机械工业出版社,2008.

【4】赵清,姜海涛.变频器与电动机控制电路解读[M].北京:电机工业出版社,2011.

Design and Imp lementation of Fire Extinguisher Bottle Impact Test-bed

ZHAO Mifeng,WU Juan

(Automation Control Department,Northwestern Polytechnical University,Xi'an Shaanxi710072,China)

Fire extinguisher bottle impact test-bed is a very important product to test the quality of fire extinguisher bottle on the aircraft.Fire extinguisher bottle quality should be checked before assembly.A fire extinguisher bottle impact test-bed was designed.The impact frequency of the test-bed was adjusted by adjusting themotor speed and impact tests under different speedswere achieved.S7-400PLCwas used as lower computer of themeasure and control system to control and acquire data.WinCC software was used in superiormachine to realize on-sitemonitoring and data archiving.

Fire extinguisher bottle;Impact test bench;Invertermotor;PLC;High-speed data acquisition

TP237.5;TP274.2

A

1001-3881(2013)9-108-4

10.3969/j.issn.1001 -3881.2013.09.030

2012-04-10

赵米锋 (1987—),男,硕士研究生,主要研究方向为机械电子工程。E-mail:zhaomifeng2006@163.com。