基于斜入射模式的点焊接头超声检测方法

汤传业

(1.东南大学 仪 器科学与工程学院,江苏 南 京 210096;2.安徽新华学院 电 子通信工程学院,安徽 合 肥 230088)

0 引 言

在焊接过程中,点焊参数波动将导致焊核直径不足、虚焊,焊核中存在飞溅、气孔、缩松、裂纹等问题[1],因此对点焊接头进行焊后检测是非常必要的。超声波检测作为一种典型的无损检测方法,以其便捷、有效、节约成本等优点,受到越来越多的关注[2]。目前点焊接头缺陷超声检测方法一般有3种,即反射法、透射法和谐振法,从信号处理的角度讲,可分为时域分析法和频域分析法,从探头入射角度讲,又存在直入射和斜入射之分。传统的脉冲反射回波法一般采用直探头,常用带有水膜延迟的高频接触式点焊专用探头(频率约为15~20MHz)[3]。文献[4]采用高频聚焦探头水浸直入射法重点研究了利用超声B扫描检测评价焊点质量方法的可行性,文献[5]深入研究了利用超声A扫描和.B扫描检测评价焊核直径的方法,文献[6]采用高频聚焦探头水浸直入射法,并结合A扫描和超声C扫描,对焊核直径和焊点缺陷进行检测评价,但高频超声成像法速度慢、成本高,为此文献[3]利用低频探头的奇数高频谐振特性研究了点焊接头的低频谐振检测的可行性。无论是采用高频探头的反射法[2,4-6],还是采用低频探头的谐振法[3],都是利用探头主轴声束直入射法对点焊接头质量进行检测。文献[7]采用高频聚焦探头水浸斜入射法对一种特殊结构的焊缝进行了缺陷检测研究,另外,目前超声衍射时间差法(TOFD)已是应用很广泛的一种斜入射法,适合于大型直、环焊缝的无损检测,尤其适合危险性大的裂纹及未熔合等面状缺陷的定量化测量[8],但目前有关采用斜入射法对点焊接头质量进行检测研究的文献很少。

本文提出了一种基于斜入射模式对点焊接头进行超声检测的方法,重点进行了理论分析,并利用该方法对镀锌钢板点焊接头进行了检测实验。

1 斜入射模式原理

1.1 斜入射模式的设定

点焊接头的主要质量问题是虚焊,在点焊连接区域,上、下板主要表现为3种结合状态:冶金结合区域;在某些区域出现微小气隙薄层;焊核某些区域为弱结合状态,两板紧密接触无气隙,但并非冶金结合[5]。下面介绍采用斜探头对点焊焊缝进行检测的工作原理,主要讨论与探头K值、探头晶振面积、点焊焊缝焊核直径、点焊焊缝气隙薄层和点焊压痕深度等有关的问题。

首先给出以下假设:

(1)超声斜探头工作在近声场,发射探头与接收探头之间无声束散射。

(2)异质界面边缘处无声波衍射。

(3)板材表面为平面,无弯曲,焊核处无压痕。

(4)焊核上与薄板表面平行的断面(称为横向断面,焊核上与此断面垂直的断面称为纵向断面)为圆形或近似圆形面。

(5)焊核材料组织均匀,焊核中的声路为直线。

基于上述假设,定义点焊接头在xyz直角坐标体内,点焊连接处的横向断面在xoz直角坐标平面内,焊核最大纵向断面和探头主轴在xoy直角坐标平面内,y轴通过焊核中心,发射探头与接收探头关于y轴对称放置,如图1所示。

令探头折射角为θi(探头K值为tanθi),探头晶振面直径为d,焊核直径标准值为D,两板材厚度之和为H,上侧板材厚度为H1,收、发探头端面处的主轴间距为L,且设定

特别地,在图1中取n=1,m=2。在进行点焊焊缝检测前,应先确定D、H和H1,并由(1)式计算并确定探头K值,再由(2)式计算确定L值,这里选取d=0.25Dcosθi。

图1 超声斜入射原理

根据几何声学原理,在xoy面内,发射探头产生的主轴声线在点焊接头或板材内部经过多次反射后恰好被或不被接收探头接收,最接近主轴的左右两侧声线能够顺利地被接收探头接收(见图1,虚线表示主轴左侧声线,实线表示主轴右侧声线),同样其他非主轴声线能够顺利被接收探头接收;但是,在非xoy面内,声线传播情况与xoy面内有些不同,因为在其他平行于xoy面的纵向断面内的焊核宽度小于焊核直径标准值D,分析知主轴附近的部分声线不能被接收探头接收,图1中椭圆面为发射探头声束在xoz面上的断面,椭圆面的短轴和长轴分别为d和d/cosθi,通过椭圆面内阴影区的声束不能被接收探头接收,阴影区的面积很小,其值为S1,即

其中,S2()的含义见(6)式所示。

1.2 斜入射模式的测量原理

1.2.1 焊核直径的测量

焊核直径斜入射测量原理,如图2所示。

保持图1中的条件(θi、d、H、H1和L)不变,焊核直径的实际值Dx与标准值D不同(比标准值偏大或偏小),根据以上讨论,椭圆面内阴影区的面积将增加,即不能被接收探头接收的声束增加,实际到达接收探头的声束减少。

图2 焊核直径斜入射测量原理

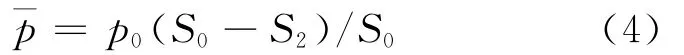

假设声束内声能密度均匀,忽略材料内部和探头与板材接触处的声压衰减的影响,则接收探头晶振面上的平均声压与椭圆内阴影区的面积S2之间存在线性关系,即

其中,S0为椭圆面积,其值由(5)式确定;p0为椭圆面内阴影区面积为零或近似为零时的接收探头晶振面上的声压,称为基准声压。

椭圆内阴影区可由椭圆1、圆2和圆3共同围成,如图3所示,设其坐标方程分别为:

则在a、r和θi不变的情况下,阴影区的面积S2将随rx的变化而变化,由几何知识知,S2与rx之间的关系应由(6)式确定。

对(6)式积分处理后得(7)式。

图3 椭圆内阴影区形成示意图

一般仅采用一次平均声压的测量值无法通过(4)式、(5)式和(7)式计算出焊核直径Dx,必须先在D扫描方向(见图2)上的不同位置做多次(2次以上)测量,判断出Dx与D的大小关系,然后再计算Dx。当然,在一定条件下,也可以通过设置较大的D,保证待检测的Dx均小于D,这样就无需进行D扫描了,简化了测量流程,但系统测量范围减小1/2。

p0的测量可以采用图4所示方法进行。假设上下板材厚度相等(H=2H1),保持图1中条件(θi、d、H、H1和L)不变,将探头布置在板材上没有焊点的区域(焊核直径实际值Dx=0),即可获得p0;若H≠2H1,则图3中的L需作调整,调整原则如下:① 发射探头产生的声束被接收探头全部接收(不考虑声束散射);② 发射探头与接收探头之间的声程与图1中的相等或近似相等。

图4 基准声压p0的测量原理

1.2.2 气隙薄层的测量

气隙薄层的测量原理如图5所示。

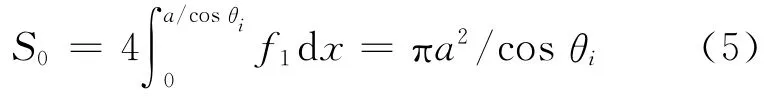

保持图1中的条件(θi、d、D、H、H1和L)不变,焊核直径Dx=D,与图1中不同的是焊核中有气隙薄层,如图5b和图5c所示。

图5 气隙薄层的测量原理

由于选取的探头晶振面较小,断面较小的声束不能完全遍历焊核的横向断面,即有部分区域中无声束通过,如图5a所示。在xoz面内(见图5c)表现为,圆面与椭圆面重叠的区域为声束遍历区域,圆面内的其他区域无声束通过;在xoy面内表现为,xoz面内的横向断面沿x轴方向存在2种类型的区间A和B,A区间为声线遍历区间,B区间内无声线通过。焊核中部分或全部处在A区间内的气隙薄层,将改变部分声束的声路,如图5b所示,该部分声束不能被接收探头接收,接收探头晶振面上的平均声压将反映落入椭圆内的各气隙薄层的面积之和S3与S3的关系为:

但是处在B区间内的气隙薄层不影响声束的传播。因此,只是根据目前的设定情况,不能测量焊核中的全部气隙薄层的面积。为了能够测量到椭圆区域之外的气隙薄层的面积,可以采取2种可选方案:

方案1,增大探头晶振面尺寸(其他条件不变),如图5e所示。

方案2,改变收、发探头关于y轴对称的布置(其他条件不变),使探头自对称位置沿x轴移动一段距离,如图5d所示,该方式可以称为B扫描方式。

方案1适用于快速检测气隙薄层的存在与否,但无法测定气隙薄层的径向位置,至多通过采用C扫描粗略测定气隙薄层的周向位置,如图5e所示。另外,探头晶振面尺寸增加到多大为最佳,本文对该问题不做探讨,实际d可以在较大范围内取值,作为一种选择,可取

而方案2通过采用B扫描可测定气隙薄层的径向位置,再结合C扫描,可测定气隙薄层的径向和周向位置,探头晶振面尺寸越小,越便于气隙薄层位置测量,位置分辨率越高。但焊核直径的测量范围随探头晶振面尺寸减小而减小,另外,受很多因素限制,实际的斜探头晶振面尺寸一般小到几毫米,导致位置分辨率不高。

与焊核直径Dx=D的情况不同,当焊核直径Dx≠D时,问题将变得复杂起来。

2 检测中的实际问题

由于实际条件可能不满足文中给出的假设条件,将本文中提出的检测原理直接用于实际点焊接头的质量检测会导致测量不准确甚至是无法实现,实际中还需考虑以下因素。

(1)压痕深度的影响。实际点焊板材表面并非为平面,由焊接压力导致的一定深度的压痕给超声检测带来不便,采用斜入射模式进行检测时,必须考虑这一问题。焊点压痕对实际检测的影响如图6所示。因为压痕深度直接影响发射探头与接收探头之间的声程,所以处理的方法是对(1)式进行修正。

图6 焊点压痕影响

认为焊点上下表面压痕深度相等,压痕面(除去边缘处)近似为平面,压痕的实际深度用当量压痕深度h表示,对(1)式进行修正后的关系式为:

(2)声束的散射与衍射。在超声波声场中,近场长度可用(11)式近似求得,即

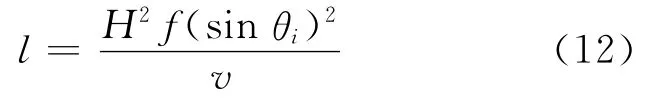

其中,l为近场长度;d为探头晶振面直径;f为超声波频率;v为超声波速。据此,可以通过增加d和f来增大l,以使发射探头和接收探头之间的实际声程小于近场长度,保证近声场测量。由(1)式、(9)式和(11)式得:

由(12)式得知近场长度与板材厚度的平方成线性关系,又因发射探头和接收探头之间的实际声程与板材厚度成线性关系,因此,当板材较厚时,可以选用尺寸较大的低频探头,当板材较薄时,则要选用尺寸较小的高频探头。

进行超声探测时,声波衍射现象比较弱,对测量的影响很小,可以忽略。

(3)焊核形状不规则。当实际焊核横向断面为非圆形面时,作为一种可选处理方法,可采用插值法、最小二乘法等数据拟合方法将非圆形断面拟合成圆形断面,如图7所示。

图7 不规则焊核形状处理方式

(4)焊核组织不均匀。进行超声探测时,实际焊缝材料内部组织的非均匀性将导致声波的吸收衰减和散射衰减,对接收探头接收到的声压产生影响,声压衰减程度与焊缝内部晶粒组织有关,可以通过建立衰减模型对(4)式和(8)式进行修正,本文对此问题不做深入讨论。

3 焊点检测实验

采用型号为YF0201-Z2的固定式点凸焊机,电极头直径为4.5mm;镀锌钢板厚度为1.0mm[9]。采用10组不同的焊接工艺参数:电极压力p=1.9~1.45kN(随焊接次数增加,每次递减0.05kN),焊接电流I=7 500~6 600A(随焊接次数增加,每次递减100A),焊接时间T为8周波,制作10个焊点。

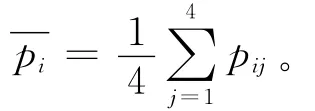

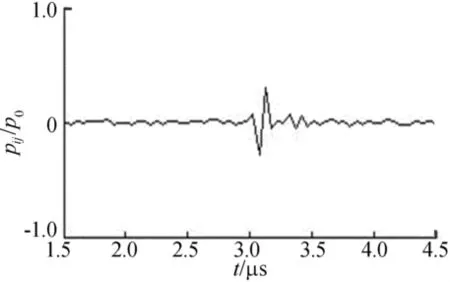

取熔核直径标准值D为6.0mm,根据(1)式和(2)式选用一对宽带窄脉冲斜探头(晶片直径d为3.0mm,中心频率10MHz,K=1.5),设定2探头端面处的主轴间距L=15.0mm,以水作为耦合剂。先对厚度为1.0mm的无焊点镀锌钢板进行多次测量并求平均值得到基准声压p0;然后分别对每个焊点进行1次斜入射模式的C扫描检测,1次C扫描包括4次A扫描(沿圆周方向均匀分度,即相邻2次A扫描相距45°),检测时,2探头对称放置在焊核中心两侧附近,第i(1~10)次C扫描中的第j(1~4)次A扫描声压记为pij,图8给出了某次A扫描声压pij的归一化声压幅值pij/p0随时间t的变化曲线;第i次C扫描中的A扫描声压平均值记为,则

对各焊点进行破坏性检测,线切割及金相处理后,在工具显微镜下测得焊核直径Dx,将10个焊点的/p0,Dx)值绘制于图9中,并作出拟合线。另外,将由(4)式决定的/p0与Dx的理论关系曲线也绘制于图9中。

图9显示拟合线与理论线左半边基本一致,表明本文提出的理论方法的正确性和斜入射模式检测方法的可行性,焊点声压测量值基本反映出焊核直径。图9还显示拟合线与理论线之间也存在一定的差异:① 拟合线总体低于理论线,即声压的实测值小于理论值,原因可能是实际焊点压痕为非平面,焊点冶金结合区比原板材存在较大的声压衰减,焊接压力作用导致板材存在微小变形等;② 有2个焊点的声压测量平均值明显偏低,原因可能是焊核内存在未完全熔合的气隙薄层,为此选择其中一个焊点,在出现最小A扫描信号对应位置处进行线切割及金相处理,破坏性检测结果显示确实存在上述原因,在焊核边缘处存在气隙薄层。最小A扫描信号如图10所示,破坏性检测结果如图11所示。

图8 焊点A扫描信号

图9 声压幅值-熔核直径理论曲线和实际曲线

图10 最小A扫描信号

图11 破坏性检测结果

上述实验结果及分析表明,在压痕形状和深度较稳定且焊核中未出现未熔合的气隙薄层的情况下,采用斜入射模式实测获得的A扫描声压幅值与熔核直径拟合曲线能够较准确地反映声压幅值-熔核直径特性,据此方法,可以定量测量焊核直径;而在压痕形状和深度较稳定及不确定焊核中是否存在气隙薄层的情况下,也能根据该方法定性评价点焊接头质量。

4 结 论

(1)本文提出的斜入射模式理论正确,方法可行。在设定条件下,该方法可用于定量测量点焊接头焊核直径以及定性评价点焊接头质量。因在斜入射模式下,1次C扫描只相当于几次A扫描,所以该方法检测效率高。

(2)在压痕形状和深度较稳定及不确定焊核中是否存在气隙薄层的情况下,如何同时定量估计焊核直径和判定气隙薄层的大小,是本文未解决的问题之一。

[1] 刚 铁,张 锦,沈春龙.点焊质量监控与检测的现状及发展[J].航天工艺,1998(5):51-55.

[2] 赵 欣,钱昌明,陈关龙,等.车身点焊接头虚焊缺陷的超声快速识别[J].焊接学报,2006,27(11):17-20.

[3] 陈振华,史耀武,焦标强,等.薄镀锌钢板点焊超声谐振检测[J].焊接学报,2008,29(4):102-104.

[4] 赵新玉,钢 铁,袁 媛.薄钢板点焊接头超声信号分析[J].焊接学报,2005,26(11):101-105.

[5] 刘 凯,刚 铁.铝合金点焊焊点超声回波信号特征与熔核直径测量方法[J].焊接学报,2011,32(8):105-108.

[6] 陈振华,史耀武,赵海燕.薄镀锌钢板点焊超声成像分析[J].机械工程学报,2009,45(12):274-278.

[7] 高双胜,刚 铁,王 军,等.电子束焊缝超声无损检测声场特性及回波特征[J].焊接学报,2006,27(2):93-96.

[8] Gang Tie,Chi Dazhao.Novel approach to the enhancement of ultrasonic TOFD B-scan image for the measurement of weld crack[J].Science and Technology of Welding and Joining,2007,12(1):87-93.

[9] 赵 涛,薛国宪,徐道荣.镀锌钢板的电阻点焊工艺参数优化[J].合肥工业大学学报:自然科学版,2006,29(4):437-439.