连续梁0 号块钢绞线反支点预压施工技术

周彦平

(中铁十二局集团 第七工程有限公司,湖南 长沙 410000)

预压是桥梁施工中的一项关键工序,传统预压方法在深水、高墩作业位置受到很大的限制,操作难度较大,而且效费比低。反支点预压法是一种新颖的施工方法,近年来广泛用于大跨桥梁的支架、托架及挂篮预压。其工艺原理是根据实际结构混凝土荷载分布情况划分预压区间并确定各区间混凝土荷载,通过计算确定钢绞线点位布置及张拉力,施工时将钢绞线两端分别锚固在承台与支架中,对钢铰线进行张拉,形成张拉力反作用于支架,实现对支架的预压。结合石长铁路增建二线沅江特大桥(62 +4 ×96 +92 +66)m 大跨度连续梁0 号块支架预压的实践,介绍反支点预压法通过调整钢绞线点位布置及张拉力,解决了传统的堆载预压方法难以模拟实际荷载分布不均匀的难题,相比传统预压方法,反支点预压法工序简单、操作方便、安全性高,尤其在施工场地受限、作业位置高的情况下,更具优越性。

1 工程概况

石长铁路增建二线沅江特大桥位于既有桥梁下游,常水位水深21 m,新桥与既有桥梁线间距17 m,新桥承台与既有桥沉井基础净间距仅3.75 m。跨沅江段(62 +4 ×96 +92 +66)m 连续梁,为单箱单室结构,箱梁0 号块底板宽4.8 m,厚95 cm,顶板宽8.5 m,厚30 cm,腹板宽70 cm,梁高7.6 m,箱室内部设20 cm ×40 cm 倒角,设计C55 混凝土240 m3。主墩最大墩高23.5 m,0 号块长11 m。根据实体混凝土结构受力分析,需要预压的主要结构自重达330 多t。连续梁主墩0 号块采用支架现浇法施工,支架为螺旋管支撑+I45 工钢纵向主梁+I25 工钢分配梁形式组合(见示意图1)。考虑到支架高、跨度较大,须经过预压,消除塑性形变,确定弹性形变及预拱度。

2 反支点预压法施工技术

钢绞线反支点预压工艺流程:模拟荷载分布→钢绞线选定、下料→钢绞线锚固端预埋与编束→预压分配梁安装→钢绞线张拉端安装→分级张拉、持荷、卸载→支架变形监控测量及数据分析。

2.1 模拟荷载分布

采用传统预压方法难以实现混凝土结构自重荷载在支架上不均匀的分布,如水箱预压,在模拟箱梁腹板位置荷载分布时(腹板实心位置高度为7.6m),则需将水箱高度制作为19.76 m,如此大的高度根本无法实现;若采用混凝土预制块、钢材、砂袋等预压,要模拟实际结构荷载分布,在深水、高空、紧邻既有线的严重限制条件下均难实现。钢绞线反支点预压通过调节钢绞线点位布置及张拉力即可获得实际结构荷载分布效果。

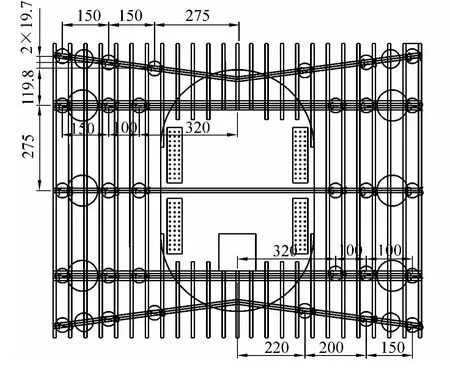

图1 0 号块支架示意图(单位:cm)

(1)预压点位确定:根据实体荷载布置,将箱梁结构(顶板及底板、腹板、翼缘板)的均布荷载转化为多个集中荷载作用于支架上,按多个集中力对支架产生的弯矩及剪力与实际荷载对支架相应位置产生的弯矩和剪力相同的原则进行布载。沅江特大桥0 号块平面尺寸为8.5 m ×11 m,支架顶面平面尺寸为9.5 m×12 m,支架纵向主梁共5 组,需预压的主要结构自重330 余t,考虑将预压荷载转化为30 个集中荷载布设于支架上,以墩身为中心,在大小里程两侧0#块支架纵向主梁上各布设15 个预压点位。反支点预压点位布置见图2。

(2)荷载转化计算:根据顶板及底板、腹板、翼缘板的结构投影划分预压区域,以墩身为中心,大小里程两侧各划分为5 个预压区域,见图3。取“钢筋混凝土或预应力混凝土”的重力密度26 kN/m3,将实体混凝土结构自重转化为线荷载,各区域线荷载计算为q1=26 ×0. 758 3 =19. 72 kN/m,q2=26 ×5.076 0 =131.95 kN/m,q3=26 ×4.740 6 =123.26 kN/m。

图2 反支点预压点位分布图(单位:cm)

图3 预压区域线荷载分布图(单位:cm)

(3)由张拉点位荷载范围在对应的线荷载区域所占比例得出张拉力计算如下:FY-13= 135.762 kN;FY-14= 217.420 kN;FY-15= 11.574 5 kN;FY-8= 121.22 kN;FY-9= 195.35 kN;FY-10= 12.88 kN;FY-13=135.762 kN;FY-13= 135.762 kN;FY-13= 135.762 kN;FY-3= 53.33 kN;FY-4= 92.54 kN;FY-5=3.78 kN;FY-1= FY-5= GY-5= GY-1,FY-2= FY-4= GY-2= GY-4,FY-3= GY-3;FY-6= FY-10= GY-6= GY-10,FY-7= FY-9= GY-7= GY-9,FY-8= GY-8;FY-11= FY-15= GY-15= GY-11,FY-12= FY-14= GY-12= GY-14,FY-13=GY-13。

根据以上实体混凝土结构受力分析,将相应点位受力乘以安全系数(1.2)作为钢绞线张拉控制力。布置的锚固点与竖向存在0.1°左右的偏角,但支架顶面距承台面有23 m,张拉锚固后水平分力很小(预压荷载偏差值约为0.17%),所以不考虑钢绞线垂直度影响。

2.2 钢绞线选定、下料

每个预压点布设一束钢绞线,按照钢绞线理论张拉力的70%作为实际受力控制的上限,由受力计算可知最大张拉力为1.2 FY-14=26.04 t,本桥连续梁设计采用的钢绞线为高强低松弛钢绞线,公称直径Φ15.2 mm,截面积为Ap=140 mm2,标准强度fpk=1 860 MPa,单根最大承载力为1 860 MPa×140 mm2=260.4 kN,故每束采用两根钢绞线即可满足要求。钢绞线下料长度为支架总高度、钢绞线承台锚固端长度、张拉端长度之和。一般承台锚固端长度宜为0.6 ~0.7 m,张拉端长度根据选用千斤顶确定。

2.3 钢绞线锚固端预埋与编束

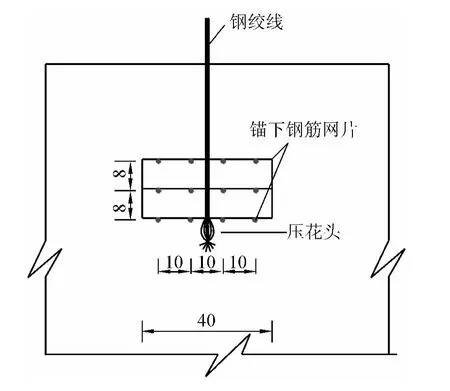

承台混凝土浇筑前,根据反支点预压点位分布图,对钢绞线下端锚固系统进行预埋及编号,锚固于承台内的钢绞线下端作压花处理,压花头埋置于承台内深度为50 cm,上端设置三层钢筋网片,网片宽度宜为40 cm,层间距宜为8 cm。下端锚固系统锚固端见图4。

钢绞线下端锚固后,用塑料膜将钢绞线进行多层包裹保护,防止生锈及后续施工中产生机械损伤。包裹完成后,根据点位对应位置对钢绞线束编号并将其固定在钢套箱上部。

图4 下端锚固系统锚固端示意图(单位:cm)

2.4 预压分配梁安装

为使张拉钢绞线的集中力有效、均匀传给支架并更好的模拟荷载分布,采用I20 工字钢作预压分配梁。同时为防支架局部失稳,锚固点位置处分配梁须用[10 槽钢焊接相连。

2.5 钢绞线张拉端安装

分配梁搭设完成后,根据钢绞线束编号,采用机械配合人工将盘束的钢绞线张拉端牵引至分配梁对应点位上,用条形工作锚具及夹片予以固定。

2.6 分级张拉、持荷、卸载

选用4 台YCW60B 型液压千斤顶,以墩身为中心,张拉由中心向外侧对称进行,分三级张拉,按每个点张拉力的20%,60%,100%进行加载。张拉到设计值后持荷48 h,根据设置的高程观测点,专人在现场观测支架变形情况,每12 h 测量一次变形量。持荷48 h 支架达到稳定不再出现形变后,从外向内对称分级卸载,进行变形观测。

2.7 支架变形监控测量及数据分析

0 号块支架共布置6 个对称高程观测点截面,分别设置于半支架的1/4、1/2 和3/4 跨位置,每个截面设置3 个观测点位,横向位置为箱梁纵向中轴线1 个、箱梁外边缘向内50 cm 处各1 个。钢绞线张拉前、张拉中、张拉后、卸载后,分别对支架高程进行测量,通过对观测数据进行分析处理,最终确定弹性变形量及非弹性变形量。本桥确定连续梁0 号块弹性变形量为6.1 mm(理论弹性变形量为5.8 mm),非弹性变形为11.7 mm。弹性变形值与理论计算值基本吻合。

3 反支点预压质量及安全控制要点

所有材料须符合设计要求和国家现行标准,并经验收合格后方可使用;钢绞线表面无损伤、无锈坑并进行包裹保护,下锚固定端预埋误差小于2 cm;油泵、油顶、油表等加载设备提前标定,具备相应的校验报告,并随时检查,保证其正常工作;张拉及卸载过程均分级进行,预压结束后,及时收集整理观测数据。

施工前制定严格的安全保证措施,明确管理人员、作业人员安全职责,张拉作业严格按操作规程执行;设置专人对支架体系连接部位的牢固性和可靠性进行检查;钢绞线张拉过程中,比较分析每级张拉实测支架变形量与理论变形量的偏差,确保预压安全性;在既有线施工中,严格按既有线施工安全管理相关法律法规及规定执行。

4 结语

石长铁路增建二线沅江特大桥(62 +4 ×96 +92 +66)m 连续梁采用钢绞线反支点预压法顺利完成6个主墩0 号块支架预压,每个0 号块预压均在3 d 完成。施工中,根据预压观测数据确定支架预留沉降值,有效保证了该连续梁线形的良好控制,降低了临近既有线作业安全风险,加快了施工进度,节约了工程成本,取得了良好的经济效益。