芳烃抽提蒸馏过程模拟和优化

付 博,裴 军,陈玉石,陈韶辉

(1 天津大学化工学院,化学工程联合国家重点实验室,天津300072;2 中国石化扬子石油化工有限公司南京研究院,江苏南京210048;3 中国石化扬子石油化工有限公司芳烃厂,江苏南京210048;4 石化盈科信息技术有限公司上海分公司,上海200120)

芳烃是石油化工工业的重要基础原料,其中苯(B)、甲苯 (T)、二甲苯 (X)是和乙烯、丙烯及丁二烯具有同等地位的一级基本有机原料。BTX芳烃是合成橡胶、树脂、纤维、洗涤剂、增塑剂、炸药、染料和农药等的重要原料。随着石油化工及纺织工业的持续发展,全球对芳烃的需求量不断增长[1-2]。随着石油炼化工业和芳烃生产技术的发展,现今世界芳烃总产量的90%以上来自石油。石油生产芳烃的原料主要来源于催化重整装置中的重整油和乙烯装置副产的裂解汽油[3]。由于原料中芳烃和非芳烃之间沸点差很小且易形成共沸物,通常工业上采用芳烃抽提技术获得高纯度芳烃。芳烃抽提技术按工作原理可分为两大类:液液抽提 (或称液液萃取)和抽提蒸馏 (或称萃取精馏),二者均为物理过程。液液抽提是利用原料中各烃类组分在某种溶剂中溶解度的不同,来实现分离芳烃和非芳烃的一种工艺过程;抽提蒸馏是在原料中加入极性溶剂,以改变原料中各组分的相对挥发度,通过精馏实现芳烃和非芳烃分离的一种工艺过程。一般来说,液液抽提工艺适用于馏分较宽、芳烃含量低的原料;抽提蒸馏工艺适用于馏分较窄、芳烃含量较高的原料。与液液抽提工艺相比,抽提蒸馏工艺具有流程简单、能耗低的优点,但其芳烃收率略低。随着催化重整和蒸汽裂解反应深度的不断提高,重整油和裂解加氢汽油中芳烃的含量也不断上升,因而在近年来的工业生产中抽提蒸馏技术的应用多于液液抽提[4]。通常用于芳烃抽提技术的溶剂主要有:环丁砜、甘醇类 (三甘醇、四甘醇)、二甲基亚砜、N-甲基吡咯烷酮、N-甲酰基吗啉及复合溶剂。其中,环丁砜是目前工业应用最为广泛的溶剂,以其为溶剂的芳烃抽提技术主要有:美国UOP公司的Sulfolane液液抽提工艺、美国GTC公司的GT-BTX抽提蒸馏工艺、中国石化石油化工科学研究院的SED抽提蒸馏工艺和抽提蒸馏-液液抽提组合工艺[5-7]。其中,抽提蒸馏-液液抽提组合工艺具有兼顾能耗物耗低和芳烃回收率高的优势,比较适用于现有液液抽提装置的大幅扩能改造[8-9]。前人采用流程模拟技术对环丁砜液液抽提装置进行挖潜增效,进而为生产实际提供理论指导和技术支持[10-12]。本文则利用Aspen Plus流程模拟软件,针对某石化抽提蒸馏-液液抽提组合工艺中的抽提蒸馏装置,考察主要工艺参数对抽提蒸馏过程的影响,以充分挖掘现有工业装置的生产能力。

1 抽提蒸馏过程建模

1.1 工艺流程

抽提蒸馏装置工艺流程如图1所示,该工艺用于从裂解加氢汽油C6C8馏分 (苯和甲苯质量含量分别为47%和22%)中分离制取苯产品。C6C8馏分首先经过苯馏分切割塔 (T1)得到苯馏分和苯后馏分。苯馏分送入抽提蒸馏塔 (T3),在溶剂环丁砜的作用下,通过萃取精馏实现苯与非芳烃的分离,塔顶直接得到苯产品;苯后馏分经脱庚烷塔 (T2)得到甲苯馏分 (含少量苯)和混合二甲苯产品;来自抽提蒸馏塔塔底的富溶剂在溶剂回收塔 (T4)内进行减压蒸馏,分离得到苯产品与贫溶剂。将贫溶剂分成两路,一路直接送至抽提蒸馏塔上部,另一路去溶剂再生罐。抽提蒸馏装置的抽余油 (非芳烃)和脱庚烷塔的甲苯馏分合并作为液液抽提单元的进料,得到芳烃产品和抽余油。

1.2 模型简介

图1 抽提蒸馏装置工艺流程示意图

苯馏分切割塔T1、脱庚烷塔T2、抽提蒸馏塔T3和溶剂回收塔T4均采用基于平衡级的Rad Frac严格计算模型。由于进料中主要以苯、环己烷等非极性物质为主,而抽提溶剂是强极性物质,故整个系统为一非理想性体系,因而本文选用NRTL活度系数模型估算汽液相平衡数据,其中缺失的NRTL二元交互参数采用基团贡献法UNIFAC方程进行回归。以企业提供的实际数据为依据进行建模,这些数据包括进料温度、压力、流量及各塔操作参数等,模型建成后以实际运行数据对模型进行验证。

1.3 模型验证

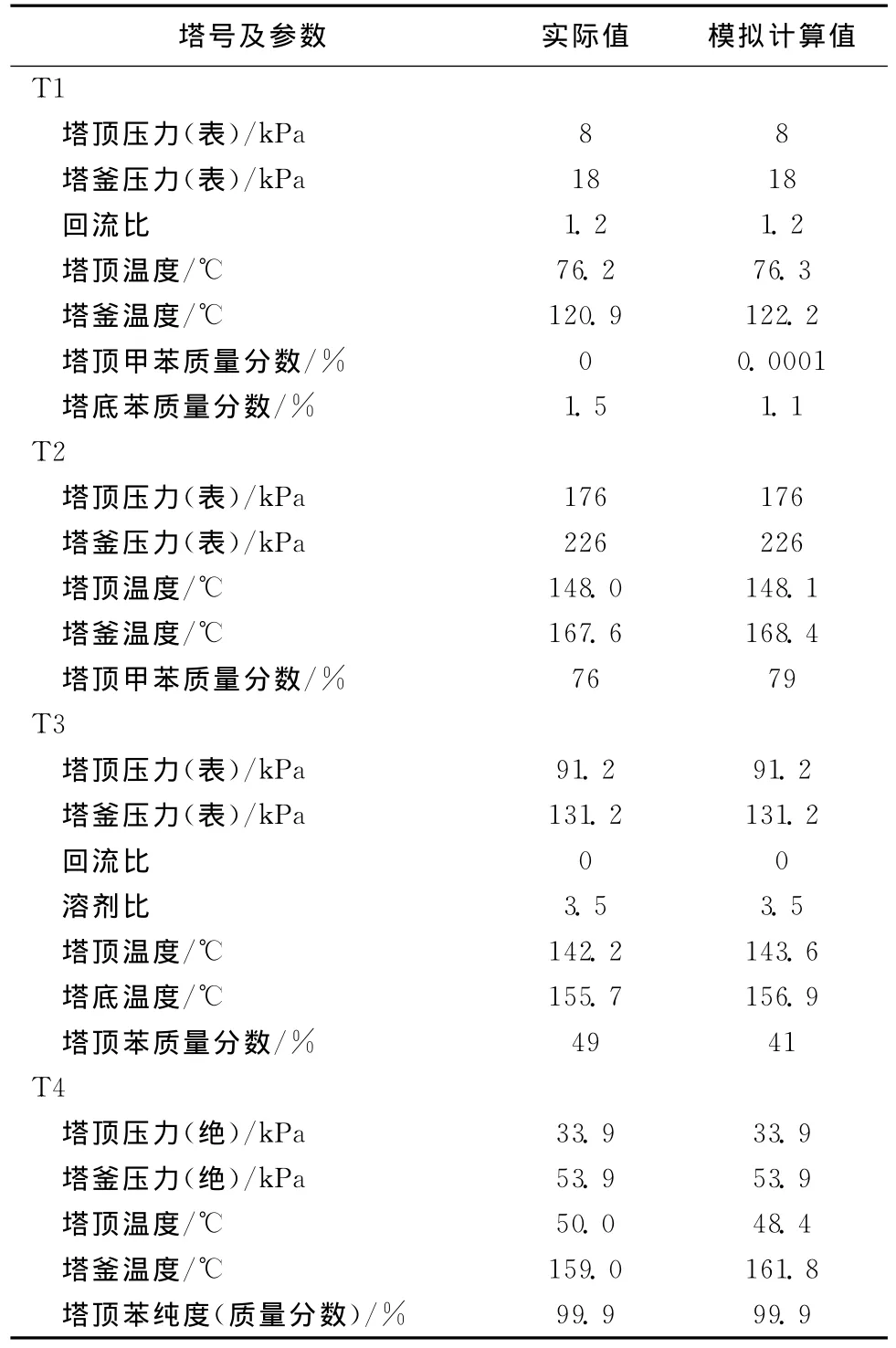

按照以上模型,对芳烃抽提蒸馏装置进行全流程模拟,主要工艺参数的模拟值与实际值对比见表1。由表1可知,主要工艺参数计算结果与工业实际数据基本一致。因此采用UNIFAC模型拟合得到的NRTL二元交互作用参数可以较好地应用于芳烃抽提蒸馏工艺流程模拟中,所建立的模型可以用于下一步的流程分析与优化。需要说明的是,实际生产中为了兼顾液液抽提单元的原料组成及处理量,抽提蒸馏塔T3回流比通常为0,此时抽余油中苯含量(质量分数)为41.0%,其与脱庚烷塔的甲苯馏分合并作为液液抽提单元的进料。

表1 芳烃抽提蒸馏装置主要工艺参数模拟值与实际值对比

2 过程分析与参数优化

在芳烃抽提蒸馏装置中,抽提蒸馏塔T3和溶剂回收塔T4为核心装置,其操作状况直接影响装置能耗、苯产品纯度和收率等关键指标。因此,本节通过灵敏度分析对T3和T4进行优化研究。

2.1 抽提蒸馏塔T3优化分析

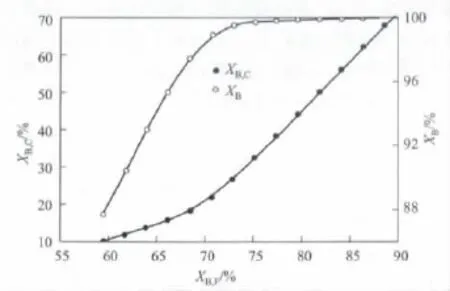

2.1.1 溶剂比对抽余油中苯含量和苯产品纯度的影响

溶剂比对抽余油中苯含量和苯产品纯度的影响见图2。由图2可知,随着溶剂比的增加抽余油中苯含量逐渐降低,而苯产品纯度逐渐增加。当溶剂比等于3.5左右时为当前操作拐点:溶剂比大于3.5时,其对抽余油中苯含量影响不大,且苯产品纯度符合要求;溶剂比小于3.5时,抽余油中苯含量会随溶剂比的减小而增大,且苯产品纯度不符合要求。因此,实际操作中考虑到能耗和苯产品收率,溶剂比最好控制在3.5左右。

图2 溶剂比S F对抽余油中苯质量分数X B,C和苯产品纯度X B的影响

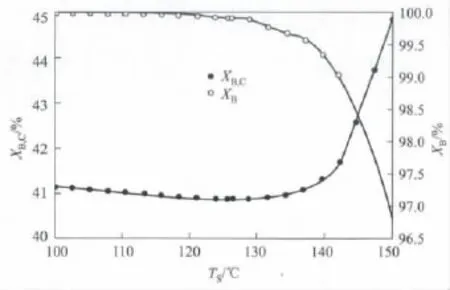

2.1.2 溶剂温度对抽余油中苯含量和苯产品纯度的影响

溶剂温度对抽余油中苯含量和苯产品纯度的影响见图3。由图3可知,随着溶剂温度的提高,抽余油中苯含量增加,而苯产品纯度降低;溶剂温度在130℃左右时出现拐点,温度高于130℃时抽余油中苯含量会快速上升,苯产品纯度会快速下降。因此,实际操作中需要控制溶剂温度小于130℃。

2.1.3 溶剂中苯含量对抽余油中苯含量和苯产品纯度的影响

溶剂中苯含量对抽余油中苯含量和苯产品纯度的影响见图4。由图4可知,随着溶剂中苯含量的增加,抽余油中苯含量亦增加,而苯产品的纯度降低;当溶剂中苯质量分数小于1.55%时,苯产品质量合格(99.9%)。因此,T4塔底溶剂中苯质量分数应小于1.55%。

图3 溶剂温度T S对抽余油中苯质量分数X B,C和苯产品纯度X B的影响

图4 溶剂中苯质量含量X B,S对抽余油中苯质量分数X B,C和苯产品纯度X B的影响

2.1.4 进料中苯含量对抽余油中苯含量和苯产品纯度的影响

进料中苯含量对抽余油中苯含量和苯产品纯度的影响见图5。由图5可知,随进料中苯含量的增加,苯产品纯度迅速增加,当进料苯质量分数到达拐点77%左右时,苯产品纯度合格;而抽余油中苯含量随着进料苯含量的增加而增加,故为了保证苯产品收率,进料中苯质量分数应控制在77%左右。

2.1.5 进料温度对抽余油中苯含量和苯产品纯度的影响

进料温度对抽余油中苯含量和苯产品纯度的影响见图6。由图6可知,进料温度大于135℃时,苯产品纯度开始急剧下降,非芳中苯含量急剧增加;而当进料温度小于135℃时,进料温度对苯产品纯度及非芳中苯含量基本无影响。实际操作中进料温度为110℃,因而可适当增加进料温度,以节约蒸汽消耗,但要注意进料需维持液相状态,否则将很难对操作进行控制。

图5 进料中苯质量含量X B,F对抽余油中苯质量分数X B,C和苯产品纯度X B的影响

图6 进料温度T F对抽余油中苯质量分数X B,C和苯产品纯度X B的影响

2.2 溶剂回收塔T4优化分析

图7 回流比R对贫溶剂中苯质量分数X B,S和苯产品纯度X B的影响

回流比对贫溶剂中苯含量和苯产品纯度的影响见图7。由图7可知,回流比的拐点为0.4,当回流比大于0.4时,贫溶剂中苯含量和苯产品纯度基本不变;当回流比小于0.4时,贫溶剂中苯含量会随回流比的减小迅速增加,苯产品纯度会随回流的减小迅速降低。考虑再沸器热负荷会随回流比的增大而增大,因此实际操作中应在保证苯产品纯度和收率的情况下尽量靠近拐点操作,实际生产中回流比为1.6,可降至0.4操作,以节约蒸汽消耗。

3 结 论

(1)利用Aspen Plus流程模拟软件建立了抽提蒸馏装置的模型,该模型能够较好地描述装置实际运行工况。

(2)考察了抽提蒸馏塔的溶剂比、溶剂温度、溶剂中苯含量、进料中苯含量和进料温度对抽余油中苯含量和苯产品纯度的影响,得到最佳操作条件为:溶剂比为3.5,溶剂温度小于130℃,溶剂中苯含量(质量分数)小于1.55%,进料中苯含量为77%,进料温度为135℃。

(3)考察了溶剂回收塔的回流比对贫溶剂中苯含量和苯产品纯度的影响,找到了回流比最优操作点。当前回流比为1.6,可降至0.4操作,以节约蒸汽消耗。

符 号 说 明

R——回流比

SF——溶剂抽提剂与原料的质量比

TF——进料温度,K

TS——溶剂温度,K

XB——苯产品纯度 (质量分数),

XB,C——抽余油中苯质量分数,

XB,F——进料中苯质量分数,

XB,S——溶剂中苯质分数量,

[1] 赵仁殿,金彰礼,陶志华,等.芳烃工学 [M].北京:化学工业出版社,2001.

[2] 孔德金,杨为民.芳烃生产技术进展[J].化工进展,2011,30(1):16-25.

[3] 曲宏亮,王俊,刘艳升,等.N-甲酰基吗啉芳烃萃取精馏工艺的模拟及优化[J].石油炼制与化工,2012,43(4):74-79.

[4] 田龙胜,唐文成,赵明,等.芳烃抽提技术的进展 [C]//2011年催化重整与芳烃抽提年会,长春,2011.

[5]米多.芳烃抽提技术进展[J].化学工业,2009,27(8):34-37.

[6]丛敬.几种芳烃抽提工艺的比较[J].当代化工,2009,38(5):467-471.

[7] 唐晓东,李晶晶,肖坤良,等.一种萃取分离芳烃所用的复合溶剂及其萃取方法:中国,103160310A[P].2013-06-19.

[8] 田龙胜,邬时津,唐文成,等.利用抽提蒸馏和液液抽提组合工艺回收芳烃的方法:中国,1262264[P].2000-08-09.

[9] 王净依,田龙胜,唐文成,等.环丁砜抽提蒸馏-液液抽提组合工艺的工业应用[J].石油炼制与化工,2002,33(6):19-22.

[10] 王健,孙津生.芳烃抽提过程的计算机模拟 [J].化工进展,2007,26(s1):110-113.

[11] 王凌燕,孙晓岩,李忠杰,等.基于回归二元交互参数的芳烃抽提过程模拟[J].化工学报,2011,62(12):3452-3457.

[12] 霍月洋,张树增.环丁砜芳烃抽提蒸馏的计算机模拟 [J].北京化工大学学报:自然科学版,2012,39(3):19-23.