运用8D工作法降低柴油机曲轴油封故障率

田大志,邱扬文

(潍柴动力扬州柴油机有限责任公司,扬州225009)

运用8D工作法降低柴油机曲轴油封故障率

田大志,邱扬文

(潍柴动力扬州柴油机有限责任公司,扬州225009)

8D工作方法以团队运作为导向,以事实为基础,避免个人的主见的介入,使问题的解决更具条理性和合理性。问题的解决,由公司各部门人员共同投入,求得创造性及永久性的解决方案。8D工作法的有效实施需依赖其它的质量工具,FMEA分析、鱼刺图、控制计划、试验设计(DOE)等。降低柴油机曲轴油封故障率是运用8D工作法的一个尝试,有效解决长期困恼的质量问题。

8D工作法曲轴油封故障率

1 前言

发动机曲轴前、后端分别采用骨架式油封进行密封,其作用是防止曲轴箱内的润滑油泄漏。我公司柴油机最初使用的是丁晴橡胶骨架油封,漏油故障率最高曾达到19%。后改用氟橡胶、聚四氟乙烯油封后,故障率下降至3%,效果十分明显。但质量仍不稳定,时常还有突发性批量曲轴油封漏油的事故发生,客户抱怨也颇多,成为困恼我们质量稳定提升的一个难题。为进一步降低前、后油封漏油的故障率,我们公司开始尝试采用8D工作法解决这一质量难题。

8D工作法是美国福特公司为解决产品质量问题而采取的一种方法。曾在其供应商中广泛推行,现已成为国际汽车行业(特别是汽车零部件厂家)广泛采用的解决产品质量问题一种有效的方法。1987年,福特汽车公司首次采用书面形式记录下8D法,并在其一份课程手册中将这一方法命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

2 油封漏油故障因素的查找

2.1 骨架式油封工作原理

油封安装在曲轴上,油封的唇口轻微变形,形成宽约0.25~0.5 mm的接触带(密封跨距)。轴转动时唇口与轴之间存在着流体动力润滑膜,其厚度约为2.5 μm(临界油膜),其刚度正好使空气侧油膜在液体表面张力作用下形成一个新月面,防止工作介质泄漏,如图1所示。新月面的形成与保持,是油封密封的必要条件。此外,轴旋转时,在摩擦力作用下唇口的环型内壁被拉长,伸长部分只能以皱纹形式存在于内壁上。当在唇口与轴的接触宽度内,油腔侧曲线斜率大于空气侧斜率的径向压力分布时,在空气侧的唇口内壁皱纹就会形成微型反旋螺纹,产生吸力,使油腔的油无法向空气侧泄漏。所以,唇口空气侧微型反旋螺纹的形成是油封密封的充分条件。

图1 油封密封原理图

2.2 故障因素查找和分析

首先对2011年至2012年期间市场反馈油封漏油的数据进行收集整理,绘制成图,作为攻关的依据,见图2。

针对油封漏油故障,梳理出其主要模式表现为:(1)油封唇口异常磨损;(2)油封蝶型变形;(3)油封溶胀、硬化、龟裂(与润滑油相容性不良);(4)凸轮轴大堵片引起的漏油,造成误判;(5)压装式油封结合面漏油;(6)油封外圆与安装孔的过盈量小,跟转漏油;(7)油封盖安装孔口未倒角,形成快口,安装时外圆橡胶被切边,造成漏油。

采用头脑风暴法,集中小组成员的智慧,分别从人、机器、料、方法和环境5个方面对可能影响油封密封的因素进行了分析和总结。

2.2.1 人(装配过程人的因素)的影响

装配时能否严格按操作指导书进行操作、正确使用装配工具来保证油封骨架不变形及油封安装孔轴线与曲轴旋转中心同轴,是影响曲轴油封封油质量的一个重要因素。

装配车间人员变动大,分厂缺乏足够的时间对新进员工进行培训,操作人员对工艺的理解不透彻,执行工艺不到位。

2.2.2 机器(油封压装和输送过程)的影响

曲轴在输送过程中,因吊装不当、工位器具设计不合理对曲轴大端造成磕碰伤,这会直接造成使用过程中油封漏油。

工装、设备维护不到位。后油封压装工装使用周期长、精度下降,定位工装磨损有毛刺,压装后油封发生外圆橡胶切边或翻边的故障。

2.2.3 料(设计、材料等质量)的影响

(1)油封及其相关零件的设计。主要影响因素为油封密封唇内径、油封外径、油封外圈宽度和油封安装孔孔口倒角形式。油封密封唇内径与曲轴表面的配合应为小过盈量的过盈配合。如油封密封唇内径尺寸比轴尺寸大,则油封密封唇与轴颈不能形成有效的密封带,无疑会在曲轴旋转过程中出现漏油。油封的外径与油封安装孔的配合也应有一定的过盈量。油封装入安装孔后,即使在曲轴旋转的作用下,也不允许油封转动。若油封外径尺寸公差带选得偏小,与安装孔形成的过盈量很小或为零,这将使曲轴在旋转过程中通过摩擦力拖动油封整体运动,形成油封外圈与安装孔间的相对运动,使油封外圈很快磨损,导致油封迅速失去密封功能。

油封外圈宽度应与安装孔的深度相等。若油封外圈宽度尺寸大于安装孔深度尺寸,则一方面使油封支撑不牢,导致曲轴在旋转时油封易发生整体变形;另一方面,将使曲轴表面与油封密封唇在一定区域内移动,其结果是降低油封的密封效果,并使油封寿命缩短。

油封安装孔孔口倒角,应设计成圆角,避免在装配过程中锐边对油封外圈橡胶剪切,造成压装过程油封歪斜,油封骨架受伤。

(2)油封材质的选择:曲轴油封的材质选择是关键之一。对材质的要求主要有3点:①密封材料与被密封材料的相容性要好;②材质应有较好的强度、弹性、耐磨性、耐低温和耐高温性,且弹性变形恢复得要快;③由于密封唇口摩擦产生热量,因此,材质的耐热性要高于工作温度。

目前广泛使用的曲轴油封的材质有氟橡胶和聚四氟乙烯。氟橡胶具有极佳的耐润滑油(含有各种极性添加剂)性能,耐高温可大于250℃,在150℃温度下经100 h老化处理后其物理机械性能仍可保持90%以上,是高速曲轴油封的首选材料。聚四氟乙烯(PTFE)油封系列产品是近10年我国参照欧美国家的产品引进、消化、吸收的产品。聚四氟乙烯俗称“塑料王”具有耐浓酸碱、耐油、耐磨、低摩擦系数等优点,同时还具有独到的冷流特性,可以对磨损进行自我补偿,特别适用于高转速、大功率柴油机前、后油封的密封。这2种材质的油封在我公司均有应用,使用效果良好。

(3)与油封安装有关的零部件的质量的影响

曲轴后端及曲轴皮带轮的几何形状及其表面粗糙度对曲轴后油封的影响。若表面粗糙度的数值大于0.3μm,会使油封的唇口很快磨损,对密封极为不利,这是造成润滑油泄漏的主要原因之一。曲轴和曲轴皮带轮的跳动,使油封唇口对轴的表面压力分布不均匀,也会造成曲轴或油封产生偏磨,使润滑油泄漏。

曲轴后油封盖油封安装孔的尺寸及孔对曲轴的跳动对后油封的密封质量会有影响。

曲轴皮带轮轴端的几何尺寸及其表面粗糙度对前油封的密封质量会有影响。

拆除油封包装的影响:装配过程中油封包装和唇口的衬托被过早地拆除,造成油封唇口吸附灰尘、唇口变形。

2.2.4 方法(装配)的影响

必须设计合理的装配工具,装配工具要保证在装配过程中保持油封的唇口及副唇不被划伤。专用工具必须带定位和导向,保证油封骨架在压装过程中不变形。

要在油封的唇口涂抹少量的耐高温锂基润滑脂,防止新装发动机曲轴在初始高速旋转时无润滑产生干摩擦,密封唇口早期烧蚀,在瞬间高温情况下橡胶提前老化,出现龟裂,造成油封失效。

2.2.5 环境(装配和使用环境)的影响

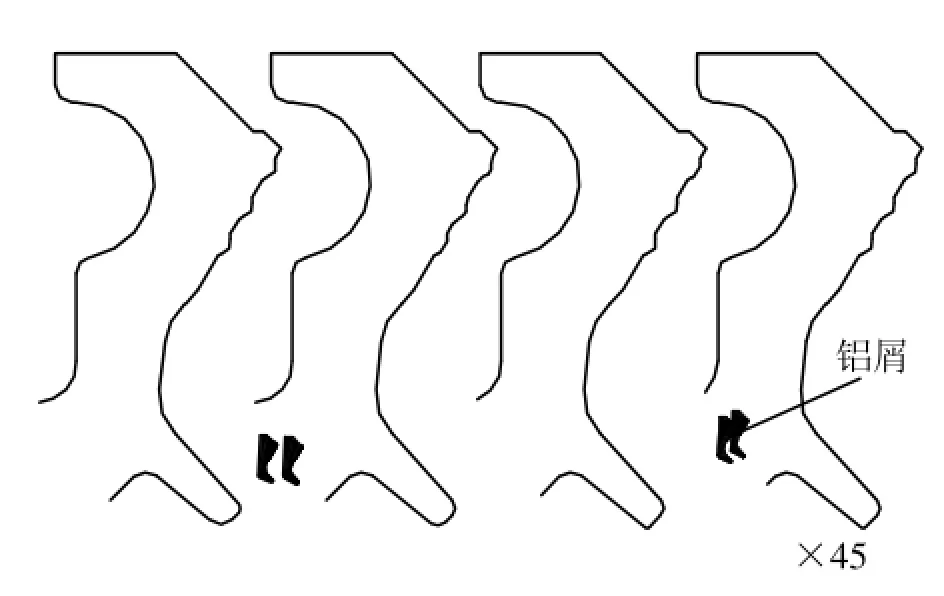

(1)曲轴油封装配小环境的净化,对封油质量的可靠性也有一定的影响。曾对几例早期失效的曲轴前油封在45倍电子显微镜下进行切片观察,发行在油封的主唇口处嵌有细微铝屑(见图3)。曲轴运转过程中主唇口面划伤,造成油封失效。

图3 失效的前油封电子显微镜下的切片示意图

(2)使用环境的影响

使用环境对曲轴油封的密封性影响很大。油封在良好的工作环境下可以获得最佳的密封效果和最长的使用寿命。

曲轴的轴向间隙过大,将使轴颈表面与密封唇的接触区域往复变化。一旦轴颈上的精加工表面超过密封唇的接触区域,将会降低密封带的密封性。曲轴和曲轴皮带轮轴颈变形,将使轴颈表面与油封密封带受到损害,从而直接影响密封效果。

外界灰尘进入密封唇内,或油液中杂质过高,在曲轴旋转时,尘土和杂质微粒将变成密封唇与轴表面间的“磨料”,加速密封唇口的磨损。

发动机曲轴箱内油温过高,会使润滑油的粘度下降,使贮油端向空气端的泄油量加大。油温升高,润滑油的氧化变质过程加快,也使油封的橡胶材料加速老化,弹性减弱,影响密封效果。

曲轴箱内油压过高,贮油端由于背压升高对空气端吸力下降,甚至贮油端压力高于空气端压力,降低或丧失了密封性能。

3 确定油封主要影响因素和解决措施

3.1 故障原因分析与改进措施

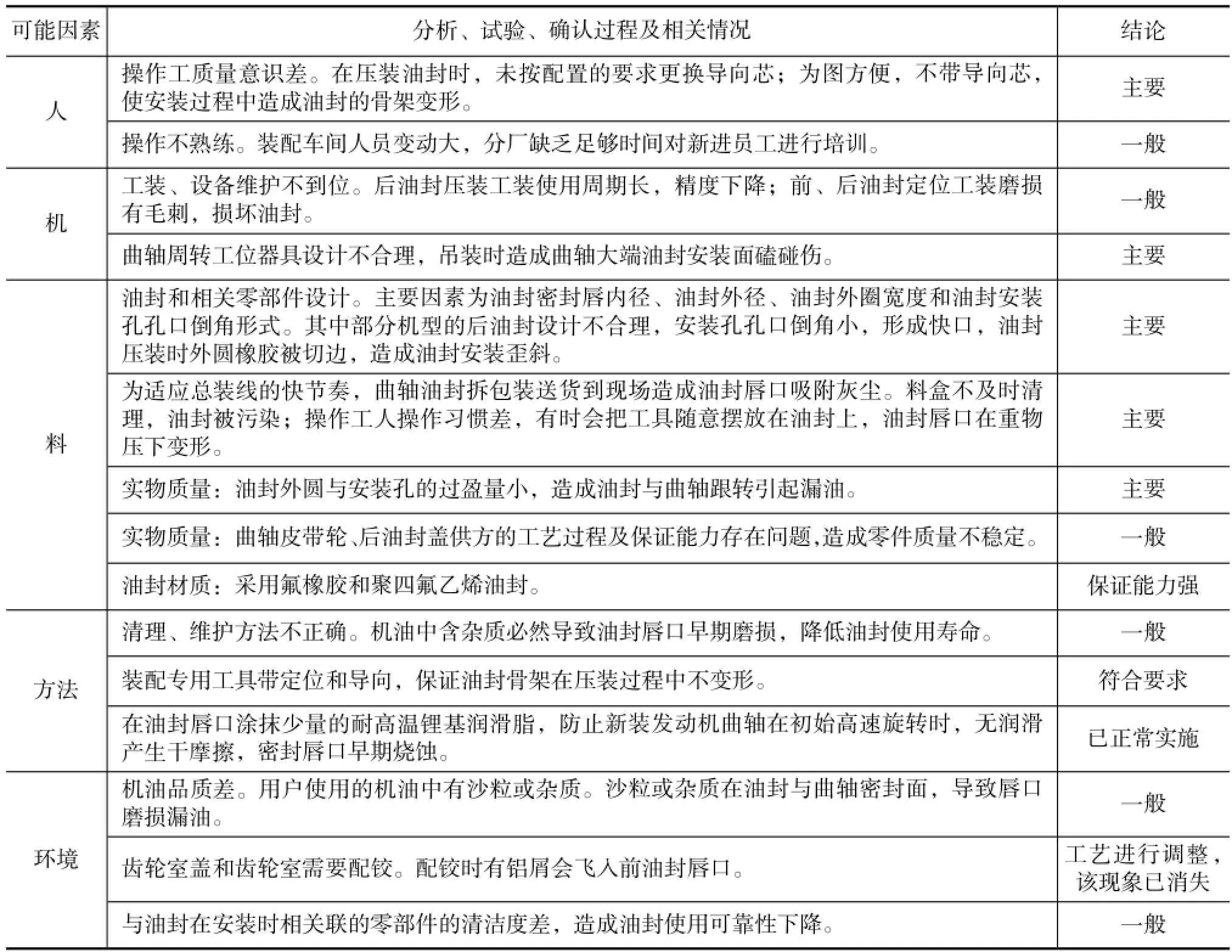

对照已分析出的影响因素,通过市场反馈和现场生产过程调查、信息分析、故障件分析、5WHY等对产生原因进行判断,确定了主要影响因素(见表1);采取相应的有效措施,并在实际生产中得到验证,见表2。

表1 骨架油封故障原因的对照与判定

表2 最终改进措施

3.2 曲轴大端磕碰伤解决的实际案例

在生产过程中曲轴大端的磕碰伤问题一直未被识别。根据油封供方提供的经验,有手感缺陷的部位在使用过程中肯定会漏油。攻关组成员分别在不同的时间段在总装现场跟踪,发现了这类现象,并对曲轴大端有触摸手感的缺陷拍了照片,见图4。

图4 曲轴后油封安装位置的磕碰伤

3.2.1 曲轴大端磕碰伤的分析

Why1:磕碰伤是什么时间产生的?检查入库的曲轴大端没有磕碰伤,是在公司生产过程中产生的。

Why2:为什么会产生磕碰?生产过程中曲轴有几次起吊的过程,生产线的节奏快,操作工未能很好地注意起吊的过程,造成与工位器具架磕碰。

Why3:为什么会产生磕碰伤?曲轴工位器具架为了减小占地面积,设计了可以相互叠放的支脚,在起吊时靠近支脚两端的曲轴容易磕碰到带锐边尖角的支脚边,造成磕碰伤,见图5。

图5 曲轴工位器具架

Why4:如何避免?修改工位器具架容易产生磕碰的支脚。通过深入追踪,分析出曲轴工位器具设计不合理是造成曲轴大端磕碰伤反复出现的根本原因。

3.2.2 曲轴工位器具架改进设计

由相关职能部门对曲轴工位器具架进行改进设计。支脚两端采用圆角设计,由攻关组对样架进行评审。改进后的样架如图6所示。经过验证,消除了生产过程中出现的曲轴大端的磕碰伤。

图6 改进后的工位器具架

3.3 改进措施的验证效果

随着油封实施现场拆包装、控制装配的清洁度、曲轴工位器具架改进、曲轴后油封安装孔改进设计、生产过程中装配质量的控制、装配工技能的培训等措施的落实,市场反馈油封故障率呈现下降的趋势,基本上能控制在1%以下,达到了预期目的。图7给出了改进后市场反馈的油封漏油情况的趋势图。

图7 改进后油封故障率

4 结论

影响曲轴油封密封性的因素众多。降低柴油机曲轴油封故障率是我们运用8D工作法的一个尝试,由公司各部门人员共同投入,按照8D工作法的要求,运用数据统计和质量分析的工具,依靠团队的智慧,分析问题,找出解决问题的有效措施,解决了长期困恼我们的油封故障率高的质量问题。目前油封故障率稳定在1%以下。受曲轴油封漏油率降低的启发,现公司针对各类问题,成立不同的8D工作小组来分析问题、解决问题。

Reduction of Failure Rate of Crankshaft Oil Seal with 8D Working Method

Tian Dazhi,Qiu Yangwen

(WeiChai Power Yangzhou Diesel Engine Co.,Ltd.,Yangzhou 225009,China)

8D working method is guided with team operation and based on fact,with which a problem is solved reasonably without person intervention..Every department is involved and works together to look for a creative and permanent solution.Implement of 8D working method needs other quality tools,such as FMEA analysis,fishbone diagram,control plan,test design(DOE)and so on.Reducing failure rate of crankshaft oil seal is a try of 8D working method.It has efficiently solved a quality problem which puzzled us for a long time.

8D working method,crankshaft oil seal,failure rate

10.3969/j.issn.1671-0614.2013.03.011

来稿日期:2013-06-25

田大志(1963-),男,工程师,主要研究方向为柴油机装试技术和质量控制。