吴坑隧道特殊岩性段塌方原因分析及处理方案

作者:陈少虎

一、工程概况

吴坑隧道位于龙厦铁路龙岩至漳州区间南靖县境内,隧道所处位置低山、丘陵较陡峻,山体自然坡度15~40°,植被较为发育,起讫里程为DK52+067~DK54+040,全长1973m,其中明洞29m,设计Ⅴ级围岩254m,Ⅳ级围岩299m,Ⅲ级围岩216m,Ⅱ级围岩1175m。

二、工程措施

在施工过程中,参建四方现场判定出露岩层主要为强~全风化黑云母花岗岩,呈灰色,节理裂隙发育,围岩破碎,节理层间充填有全风化软弱夹层,厚度5~20mm,手捏呈泥状、湿滑,拱部掉块严重,围岩级较设计围岩差,多处发生变更。其中DK53+485~DK53+405段岩由Ⅱ级变更为IV级围岩;DK53+485~DK53+680段由Ⅱ级变更为IV级围岩。变更后,隧道支护措施如下:

1.DK53+680~DK53+485段按IV级围岩施工,采用φ25超前注浆锚杆,环向间距40cm,初期支护采用150×150格栅钢架,间距1.0m/榀;

2.K53+485~DK53+405段按IV级偏压施工,采用φ42超前小导管预支护,环向间距40cm,初期支护采用I18型钢钢架,间距0.8m/榀;

3.隧道开挖工法采用台阶法施工。

三、隧道塌方状况及原因分析

1.隧道塌方状况

(1)2008年6月17日,吴坑隧道出口发现DK53+690~DK53+712线路右侧边墙初期支护发生开裂、滑塌,随后拱部及边墙渗水,塌方范围不断扩大,拱顶及两侧频繁掉块;至6月26日,拱顶右侧塌方最大高度超过15m,宽度约12m;至7月1日,塌方段地表发生塌陷(此处隧道埋深58米),形成锥形塌陷坑,沿线路方向塌陷范围DK53+694~DK53+722,纵向长28m,隧道中线左侧宽15m,隧道右侧宽9m,深度8m。

(2)2009年2月27日,隧道掌子面施工里程为DK53+405,二衬里程施工为DK53+557,仰拱里程施工为DK53+492。检查时发现DK53+424~DK53+486m段拱顶下沉,初期支护变形开裂,裂缝走向为环向,宽度约1cm,个别处所喷射砼脱落,工字钢架拱腰处发生扭曲变形,围岩累计变形量大、侵限值达10~53cm。

(3)2009年5月18日,DK53+405~DK53+486m初支换拱完成后仍然发生较大变形,最大变形量达28.7cm,I20工字钢临时横支撑和斜支撑受力变形,最终引发塌方。本次塌方地段DK53+405~DK53+426换拱已经完成,掌子面距仰拱步距为15米,二衬步距为21米。DK53+405~DK53+426段线路左侧初期支护边墙部位出现渗水,导致DK53+405~DK53+426段拱部、边墙初期支护破坏,发生坍塌,地表DK53+410~DK53+424范围出现长15m,宽7m、深约6m的塌陷坑。实测塌陷范围隧道埋深52m~58m。

2. 塌方原因分析

隧道先后发生了三次塌方变形,前两次塌方变形参建四方判断认为有以下几个原因:

(1)塌方段围岩岩性为黑云母花岗岩,肉红色,弱风化~强风化,节理裂隙发育,局部成“X”型贯通微强节理,将围岩分割成块状, 围岩破碎,节理面之间多充填全风化软弱夹层,厚度5~15mm,手捏呈泥状、湿滑,岩块间粘结力较小,围岩整体性差;

(2)设计支护措施偏弱,初支成环时间慢,未能发挥围岩的自稳能力;

(3)因降雨造成地表水富积,地表水下渗造成强风化、全风化花岗岩软化,是塌顶现象的发生的诱因。

第一、二次塌方分析起初认为隧道的塌方变形是因为围岩软弱、设计支护措施偏弱、初支成环施工滞后,二衬、仰拱未能紧跟等原因而引起。此外,还猜想本段围岩岩性可能有一定的特殊性,存在地应力,但没有真正地对岩性进一步进行研究,对围岩的性质有误判,现场判定岩性为弱风化~强风化黑云母花岗岩,隧道实际的岩性为辉绿岩夹花岗岩。直到第三次发生塌方后,因初支破环、I20工字钢临时横支撑和斜支撑受力变形、监控量测变形量大等现象,才意识到本段地质岩层可能存在特殊性,按常规地段进行施工有较大风险。因此,邀请了福州大学有关地质人员对隧道的岩性进行判定、试验分析。

3.土工试验分析

在现场选取全风化辉绿岩脉典型岩样进行土类、颗粒级配、自由膨胀率、蒙脱石含量、阳离子交换测试,岩样试验表明:

(1)自由膨胀率平均为84%,在60~90之间,属中等膨胀;蒙脱石的含量平均为10.1%,在工作中7~17之间,属弱膨胀;阳离子交换平均182,在170~260之间,属弱膨胀。

(2)现场对围岩进行取芯无法取得完整的芯样,可判定岩体单轴搞压强度小于5mpa;

(3)现场观察,岩样具光滑挤压擦痕,硬塑时易沿微裂隙面散裂,吸水膨胀、失水干缩,岩样放入水中很快崩解。综合分析,DK53+405~DK53+426段为弱风化~强风化黑云母花岗岩,围岩节理、裂隙发育,其间充填厚度不等的全风化~强风化辉绿岩岩脉。具丝绢光泽,手摸有滑腻感。隧道围岩岩性具有一般和典型膨胀岩物理力学特性。

4. 隧道受力分析

围岩与初支间接触应力及工字钢拱架应力分析

为掌握辉绿岩岩脉分布段围岩压力以及支护结构应力随时间、工序变化的规律,并在此基础上对围岩及支护结构的工作状况、稳定性等进行深入分析,特在隧道出口端辉绿岩岩脉分布的典型地段选取测试断面对围岩压力及支护结构应力进行监测。

(1)测点布置

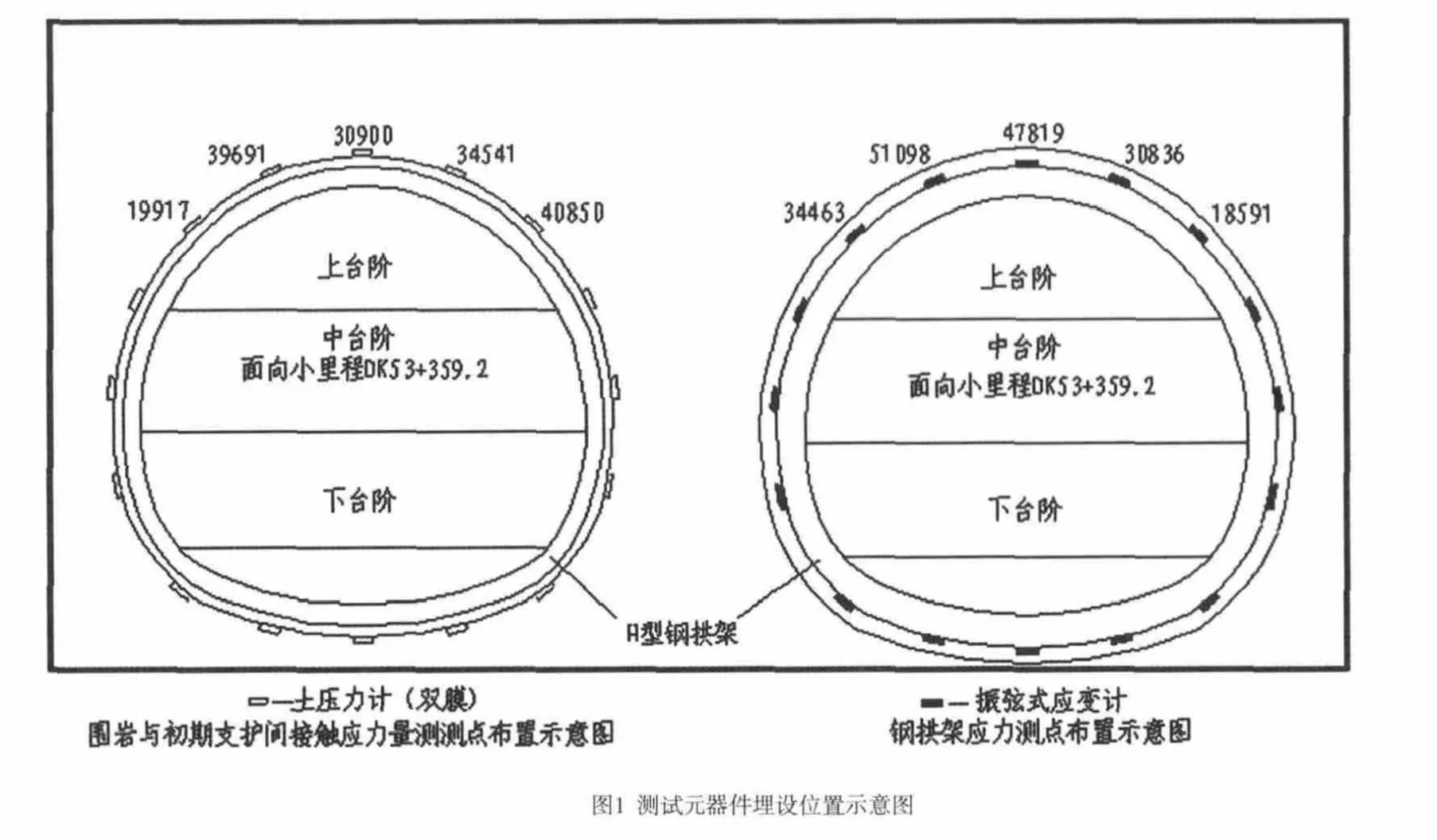

初期支护钢拱架的应力用振弦式应变计量测,初期支护背后土压力用振弦式双膜土压力盒进行量测,测点布置如图。测试断面布设在DK53+359.2m,应变计布置在钢拱架靠近内翼板一侧(临空面)的腹板上,土压力盒布置在钢拱架外侧。

(2)监测数据分析

①从量测的数据看,围岩与初期支护间最大接触应力为900.5kPa,出现在右边墙(40850,面向小里程);钢拱架最大应力出现在拱顶(47819),已达材料屈服应力(fy=360MPa),钢拱架拱顶右侧测点(编号:30836)的最大应力也已达材料的屈服应力,且应变仍在增长。

②围岩与初期支护间接触应力最大增长值(29.8kPa)出现在拱顶(30900,面向小里程),增长速率为29.8kPa/d;钢拱架应力最大增长值(14.0MPa)出现在右拱腰(18591,面向小里程),增长速率为14.0MPa/d。

从应力测试情况看,钢拱架拱顶处的最大应力已达材料的屈服应力。由于钢材为理想弹塑性材料,应力最大点(H型钢翼板外侧)达到屈服应力后,如果围岩压力继续增长,屈服区域将逐渐由H型钢翼板向腹板扩展,由拱顶向拱腰扩展。从测试结果看,钢拱架屈服区域正由拱顶向右拱腰扩展,钢拱架拱顶至右拱腰(传感器编号:47819~30836段)屈服区域已经连通。测试结果表明,隧道右侧围岩与初期支护间接触应力、钢拱架应力均较大,应加强对右侧围岩的支护。

5. 隧道受力分析

根据现场辉绿岩脉的厚度、分布及产状、应力情况分析,绘制出隧道受力图。图中隧道右侧的应力是朝向临空面的,可见隧道的拱部及右侧拱肩、拱腰处在不利的受力位置。

四、隧道塌方处理方案

隧道塌方后,对DK53+405~DK53+442、DK53+442~DK53+486初支变形侵限段进行了换拱处理;对塌方冒顶段DK53+690-717及DK53+405-426制定了方案进行加固,此两段的塌方加固方案大同小异,这里仅选DK53+405-426一例进行阐述。

1.洞外加固措施

针对塌方情况,采取了“洞内加固为主、洞外适当加固”的原则。

(1)地表防排水:塌陷坑及周边一定范围内的地表进行平整、遮盖,塌陷坑周边设置50cm宽,30cm深梯形截水沟,防止地表水渗入隧道。

(2)地表压浆:在地表纵向里程DK53+380~DK53+440长60m,横向宽40m范围打入φ89钢管,长度50m(开挖轮廓线以上15m采用钢花管),压注1:1水泥浆,地表压浆固结范围为塌方段拱部以上15m高度范围,钢管间距2.5×2.5m梅花型布置(见图4-1)。通过地表压注水泥浆固结塌方松散体,改善塌方松散体物理力学性质,确保隧道内施工安全和运营安全。

2.洞内加固措施

(1)待隧道内塌方稳定,在DK53+426~DK53+438段对塌方体进行反压回填,松碴体底脚采用砂袋堆码抗滑墙,墙厚2.0m,高2.5m;松碴体表面挂Φ8钢筋网片喷射C25混凝土厚20cm封闭,再在松碴面打入Φ42小导管,小导管长4.0m,压注水泥浆固结,防止松碴体进一步滑动。

(2)洞内以长管棚加固为主,小导管加固为辅,对开挖轮廓线以外的松碴体进行固结,在预加固措施的保护下进行塌方段开挖及支护。

(3)洞内长管棚施工。首先在DK53+425里程拱部180度范围打设1环超前注浆小导管,压注水泥浆固结开挖轮廓周围松散体,以便长管棚的打设;其次,在开挖轮廓外打设φ108×9mm长管棚,加固范围:纵向为DK53+405~DK53+426,环向为拱部120度,钢管环向间距中至中为40cm,每环钢管长度约为10m,注浆采用1:1水泥浆。

(4)在长管棚间套打小导管,压注1:1水泥浆。

(5)采用三台阶临时仰拱法进行开挖,一次进尺一榀钢架间距,边挖边护。

五、穿越膨胀性辉绿岩地段的施工措施

根据已施工地段监控量测、土工试验情况及应力分析,研究了两种穿越膨胀性辉绿岩地段施工措施:一种为采用双层钢拱架进行支护,先用有柔性的格栅钢架支护,释放一部份应力后再用I20钢架强支护;另一种为采用大截面的工字钢架进行支护,同时加强系统锚杆和超前支护;前种施工方法优点是对施工安全比较有保证,缺点是不容易施工。因此决定采用后一种施工方法施做30米长的试验段,再推广应用(膨胀性围岩全长约210米),隧道的初期支护、超前支护、二次衬砌参数如下:

(1)初期支护采用HW175型钢,纵向间距0.6m/榀,提高初期支护刚度。

(2)采用钢纤维喷射混凝土支护。本段属于软岩隧道,不允许围岩有较大的变形,必须采用韧性适度的高强度和高刚度的预支护。喷射混凝土掺加钢纤维是上策,钢纤维能限制或滞后砼基体裂缝的发展,具有较高的阻裂效应。

(3)系统锚杆采用5m长中空注浆锚杆,环纵向间距为0.8m×0.6m,加大对松动圈半径范围的加固,形成成拱效应,隧道右侧受力较大,打设锚杆时右侧适当加密。

(4)超前支护采用4.5m长小导管,环向间距0.3m,纵向2.4m/循环,通过注浆提高围岩的抗压强度,激发围岩的自承能力,提高岩石接缝或不连续处的剪切强度,加固松散岩块,防止地下水浸泡松动圈的围岩。

(5)二次衬砌厚度由55cm加大为70cm,钢筋加强,外轮廓采用圆形或接近圆形断面,内轮廓保持原状不变,改善二衬的受力效果。

(6)钢架采用H175型钢,改善受力效果,拱脚处左右侧各设置2根4m长的锁脚锚杆,接腿时钢架脚垫钢板,减小隧道的变形量。

(7)预留变形量按30cm考虑,开挖工法采用三台阶法,同时加强监控量测,严格按照规范布点和分析。

(8)A、B单元连接受力较大,喷射混凝土出现开裂、鼓出现象,该处采用直径较大的连接螺栓,增加刚度。

施工过程中,严格执行“快挖、快支、快衬”的理念,加强工序管理,仰拱、二衬距掌子面距离不得超过30m和45m。从监控量测情况来看,虽然变形量仍然较大,但在初期支护闭合成环后,受力结构得到明显的改善,隧道变形量拱顶下沉由45mm减小为21mm,水平收敛由64mm减小为38mm,且收敛能在较短时间内趋于稳定,经观察喷射混凝土未出现开裂现象,实践证明用上述的支护措施和施工方法穿越膨胀性辉绿岩地段方案可行,之后,在DK53+247~DK53+372段进行推广应用。

结束语

在铁路工程建设中,隧道发生塌方,究其原因是多方面的:设计方面,因初期地质勘察的局限性,不能完全揭露隧址区地质情况,常通过工程类比法确定支护参数和施工工艺,预设计支护存在一定的盲目性。

施工方面,监控量测未做到位,未能正确指导施工;初期支护成环、仰拱紧跟滞后,塌方处理不及时,导致初期支护受围岩形变压力的能力减弱,没能发挥围岩的自稳能力。

最后,对隧道的塌方原因一定要深入进行分析,找出塌方的主要原因。在这三次塌方变形发生过程中,前两次分析主要认为是施工因素造成的,相关人员对地质情况的识别能力有限,对岩性判别不准确,没有充分认识到辉绿岩的膨胀性所带来的危害,所制定的支护措施偏弱,方案不合理,导致隧道一塌再塌,损失惨重。

[1]刘志刚赵勇.隧道隧洞施工地质技术. 中国铁道出版社,2001年12月第1版.

[2]铁路工程施工技术手册.隧道. 中国铁道出版社,1999年10月第2版.

[3]铁路工程施工技术指南.客运专线铁路隧道工程施工技术指南.铁道部经济规划研究院发布,2005年12月第1版.

[4]龙厦铁路施工图吴坑隧道.中铁第四勘测设计院,2007年5月.

[5]刘成禹.吴坑隧道岩性分析资料.福州大学,2009年8月

[6]刘成禹.吴坑隧道围岩与初支间接触应力及工字钢拱架应力检测资料.福州大学,2009年10月