直接吸收太阳辐射集热器/热化学反应器的研究进展

朱群志

(上海电力学院能源与机械工程学院,上海 200090)

太阳能是清洁可再生能源的主要来源之一,大规模开发利用太阳能是减少化石能源消耗、降低温室气体和燃烧污染物排放、改善我国能源结构的重要举措.太阳能热化学转换是实现太阳能利用的重要形式,国际上已经开展了很多研究.利用太阳能提供化学反应过程所需热量[1-5],将太阳能转换为生成物(合成气)的能量,以提高生成物的热值.生成物可存储或运输到其他地方,通过燃烧或化学逆反应释放热量.借助于化学反应,间歇性的太阳能被存储到生成物(合成气)中,太阳能的收集和利用可以在异地进行,有利于解决太阳能在地域间分布不均的问题.此外,在传统的化学工业中,上述热化学反应所需热量大多来自化石燃料的燃烧;而太阳能热化学转换对减少化石能源消耗、建设可持续发展社会具有非常重要的现实意义.

1 太阳能燃料的重整和裂解

目前国际上太阳能热化学领域的研究热点是利用太阳能燃料重整和裂解反应制取氢气.瑞士苏黎世联邦理工学院、以色列魏茨曼学院、美国可再生能源国家实验室等科研机构在这方面开展了不少的研究工作.

天然气的主要成分是甲烷,天然气重整包括甲烷-水蒸气重整和甲烷-二氧化碳重整.在高温下,甲烷和水蒸气反应式为[6]:

研究表明[7],温度为770℃时,甲烷的转化率超过90%,转化为化学能的太阳能占合成气热值的28%.甲烷和二氧化碳的重整反应式为:

甲烷的转化率约为70%,吸热器效率为85%,化学效率可达54%[8].利用太阳能热裂解天然气可制取氢气和碳黑.在2 000 K的高温下,甲烷的转化率为70%,产生的氢气可以不用纯化直接用于燃料电池,碳黑可作为商品出售[9].但反应温度需要达到600℃以上,才会有合成气产生,过高的反应温度导致该反应的能耗较高.

太阳能化学蓄能早期研究的重点是太阳能甲烷-二氧化碳重整反应的闭式循环系统[2].重整反应的反应物和生成物在一个封闭系统内循环,不消耗化石能源,也不产生污染物排放.这类系统主要为用户提供热能.近年来,太阳能甲烷重整的开放式应用系统得到了更多关注[2],其优势在于甲烷重整反应的应用范围更加广泛.

此外,国内外学者还提出了其他碳氢化合物的重整和裂解反应.中科院工程热物理所的金红光等人[10]提出了利用太阳能产生的100~350℃的低温热重整甲醇的方案,其反应式为:

该反应的操作温度较低,且甲醇和水作为原料十分廉价易得,是一种具有应用前景的太阳能重整制氢方式.

也有学者提出利用太阳能热量驱动煤的气化,可提高热值约 44%[7].

太阳能天然气重整和裂解也可与其他化学反应联合进行.例如,甲烷重整与ZnO还原的联合反应按如下步骤进行:首先,天然气将ZnO还原成Zn,其方程式为:

反应在温度1 300 K以上进行[11];然后,Zn和水蒸气发生水解反应产生氢气和 ZnO[12],其方程式为:

在此过程中金属氧化物可以得到重复使用.天然气重整反应和CaCO3煅烧反应也可联合进行,得到合成气和石灰[13],其方程式为:

2 集热器/热化学反应器

集热器和反应器是太阳能燃料重整系统的核心装置.集热器将进入的高倍率太阳辐射转换成热能;反应器是热化学反应发生的装置,吸收/反应器可分为非直接辐射型和直接辐射型两种.传统管式反应器为非直接吸收方式,太阳辐射先被不透明的管壁吸收,然后热量再传输给管内反应物.传统管式反应器所能承载的功率受限于传热,反应受热力学控制.图1为太阳能中温甲醇蒸汽重整制氢装置的集热器和反应器[10],其中包括抛物面槽式聚光器和管状床集热器/反应器.一维跟踪的抛物面槽式聚光器由4 m长、2.5 m宽的镀银玻璃反射镜组成,其开口面积为10 m2,聚光比为70倍,当太阳辐射为1 000 W/m2时集热器功率可达5 kW.

图1 管式太阳能热化学反应器

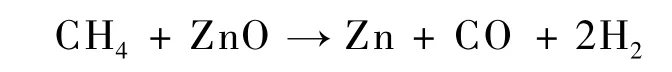

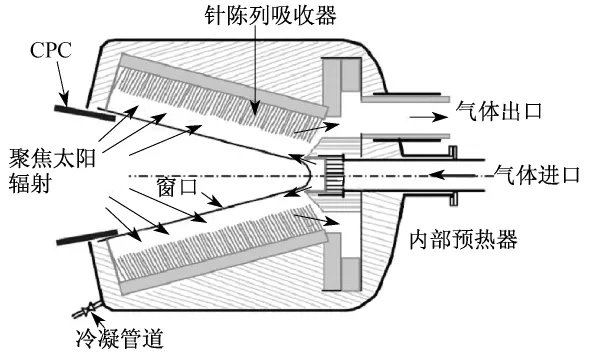

在直接辐射型集热器/反应器中,集热器和反应器是一体的,吸热体的温度很高,加载于吸热体上的催化剂反应活性高,反应受动力学控制[14].图2是使用多孔介质的直接辐射型集热器/反应器[15].外部保温的腔式集热器内部有一多孔二氧化铈制成的衬底,聚焦的太阳辐射通过石英窗口后照射在二氧化铈多孔介质体的内壁.参与反应的气体径向流入空腔,反应产生的气体则通过底部的出口沿轴向流出反应器.通过合理设计,聚光的太阳辐射在集热器内部可以产生多次反射,从而确保了高效捕获太阳光.集热器的表观吸收率超过0.94,与黑体接近.图3是以色列魏茨曼学院研发的利用陶瓷针阵列作为吸热体的直接辐射型集热器/反应器[6].该装置可工作在高温高压下,如果以空气为介质,空气的出口温度可达1 473 K,压力达到17~20 Pa.催化剂加载在陶瓷针表面,可以有效吸收太阳辐射,并且强化陶瓷针和流动气体间传热.通过这一装置,重整后的燃料热值可以增加20%~30%.

图2 多孔介质集热器/反应器

常见的太阳辐射吸收表面为多孔结构,即:蜂窝结构;多孔陶瓷;丝网;泡沫金属[8].也有使用类似销钉型表面[16]的结构.这些多孔介质吸热体在吸收聚焦高倍率的太阳辐射后温度升高,反应气流通过多孔介质时被加热到反应温度.

图3 陶瓷针阵列集热器/反应器

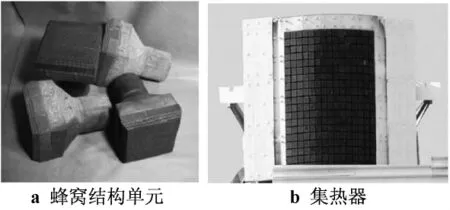

图4 是3个不同密度的多孔陶瓷样品[17].图5为蜂窝结构吸热体和以该吸热体为单元组成的3 MW集热器[18].蜂窝结构吸热体采用了“模块化”的设计理念,便于维修和更换损坏单元,可以灵活组成从0.2~3 MW甚至更大规模的集热器.由36个SiC蜂窝吸热体单元组成的200 kW装置可以产生700℃左右的高温空气,基于该概念已经建造了由270个单元组成的3 MW集热器.

图4 多孔陶瓷样品吸热体

图5 蜂窝结构吸热体和集热器

由于聚光热流密度在表面上分布不均以及光强变动引起的热应力,多孔介质吸收体可能破裂、分层和塌陷.另外,固态的反应生成物(如炭)沉积在多孔介质的骨架上,会堵塞内部气孔,催化剂也会由于烧结和积碳包覆等因素失去活性[19].为了克服多孔介质吸热体使用过程中遇到的问题,国际上提出了使用太阳辐射直接加热反应气体的另外一种发展思路.因为气体吸收太阳辐射的能力很弱,需要在气体中添加吸收太阳辐射的粒子,如炭黑.悬浮粒子系是太阳辐射的吸收体,整个反应器的热量来源于悬浮颗粒对太阳辐射的吸收.图6为一种用于石油焦气化反应的旋流式集热器/反应器[20].其主体是长0.21 m 和内径0.12 m的圆柱形空腔吸收器,材料为镍铁合金,内衬采用Al2O3,外部用氧化铝-氧化锆陶瓷泡沫隔热.聚光的太阳辐射通过一个直径为50 mm的透光孔进入腔体,透光孔采用3 mm厚的石英玻璃.由于聚焦比超过1 000倍,集热器前端的椎体部分需用油冷却,并将温度保持在393~453 K范围,以防止蒸汽冷凝.同时,通过切向和径向喷嘴产生一道空气幕对石英透光窗进行冷却,防止固体颗粒和可凝气体玷污石英玻璃.水-石油焦形成的浆液喷入空腔中,形成旋流后以螺旋路径流动到空腔尾部.石油焦颗粒直接吸收高强度的太阳辐射,吸收的热量将水加热成过热蒸汽,反应物温度可达到1 300 K.反应产物通过空腔尾部的管道排出反应器.

图6 旋流式集热器/反应器

通过比较上述几种类型的集热器/反应器可以发现,非直接辐射型集热器/反应器由于受热力学控制,反应温度较低,影响了重整的反应效率,而直接辐射型集热器/反应器由于集热器和反应器是一体的,反应温度可以达到很高,使反应具有较高的效率.其中采用多孔介质为反应床的直接辐射式集热器/反应器反应接触面积大,经过合理设计具有较高的表观吸收率,吸收太阳辐射的能力强,并且反应床比较容易加工.但其缺点也比较明显.例如:多孔介质容易破裂、塌陷;催化剂因积碳、烧结而失活;介质内气孔容易堵塞等.而以悬浮颗粒作为吸收体的直接辐射型集热器/反应器能够在一定程度上克服这些缺点,该类型集热器/反应器的研究重点是掌握其内部的传热机理,以便通过优化设计提高集热器/反应器的性能.

3 悬浮颗粒型集热器/反应器的传热问题

3.1 集热器/反应器内的热输运

在悬浮粒子系直接吸收太阳辐射的集热器/反应器中,粒子系中的悬浮颗粒扮演了吸收/传热/反应/催化等多种重要角色.在空气中添加0.2% ~0.5%的亚微米碳颗粒,集热器出口温度可高达2 000 K[21].在CH4气体中掺混了炭黑颗粒,颗粒既是太阳辐射的吸收表面,又是异相反应生成物的成核核心[5].在两步法还原ZnO制氢中,ZnO颗粒直接吸收高热流密度太阳辐射,同时在颗粒表面进行化学反应[22].在CH4重整反应和CaCO3煅烧联合反应中,CaCO3直接吸收太阳辐射[13].由于高温下辐射换热是主导的传热方式[23],故颗粒的辐射特性以及粒子系辐射换热的研究对于理解集热器/反应器的热输运机理十分重要.

悬浮颗粒直接吸收太阳能集热器/反应器的传热传质和化学反应机制很复杂,国际上对这种颗粒集热器的传热和化学反应机制进行了一些实验和理论研究,但所建立的理论模型十分复杂,涉及对流传热传质、辐射换热、热化学反应、气固两相流动传热等诸多方面.

PATEIANAKOS G等人对一个10 kW的太阳能甲烷裂解装置进行了分析[24],使用的假设包括反应器壁面为黑体、吸收和发射介质符合比尔定律、粒子系为灰体等.DOMBROVSKY L等人将近似方法用于反应腔内辐射传递方程的快速求解[25],使用扩散近似方法对太阳辐射和热辐射进行分离处理,对腔体中心区域光学薄介质使用了等效辐射扩散系数.MAAG G等人建立了CH4太阳能反应器的瞬态传热模型[5],使用Monte Carlo方法和有限体积法求解该模型.MILLER F J和KOENIGSDORFF R W采用改良的六热流法获得了亚微米碳粒子直接吸收集热器内三维的辐射通量和温度分布[26].TAN T 和 CHEN Y[27]采用离散坐标和射线跟踪法求解辐射传递方程,研究了固体颗粒太阳能聚焦集热器的性能.PETRASCH J和STEINFELD A[23]建立了甲烷水蒸气重整反应器的动态模型,辐射传输用谱元近似蒙特卡洛方法求解.

3.2 粒子系辐射特性对热输运的影响

一些学者对粒子系热辐射特性的影响因素进行了研究.ABDELRAHMAN M等人研究了吸收指数对特殊介质吸收率的影响[28],发现一个很小的光谱衰减系数κ值可能会导致一个很高的透射率,而一个大的κ值会得到一个较高的反射率.粒子大小可以显著影响携带颗粒气体的散射和吸收率.KLEIN H H等人发现了等效球半径小于100 nm的炭黑颗粒对太阳辐射的吸收能力较低[29],为了获得足够的吸收,等效球颗粒半径的大小应该与辐射波长在相同范围,通过实验发现亚微米颗粒可以达到非常高的吸收效果[30].ABDELRAHMAN M等人还发现,粒子大小应该和波长在同一数量级,这样会得到较高的吸收率[28].当石墨颗粒的直径为0.5 μm时,能够较好地吸收太阳辐射.BERTOCCHI B等人[21]研究了由球形炭黑粒子(粒径为45~570 nm)和少量颗粒团聚形成的介质的光学特性,研究表明小份额的团聚体可以明显地改变粒子系的散射特性.

粒子系的辐射特性对集热器/反应器中热输运及系统性能有显著影响.粒子系介质呈现强烈的前向散射和微弱的后向散射,因而有利于减少集热器的能量损失[21].小颗粒或者高体积分数可以增加介质的光学厚度,以及吸收和衰减系数,可以获取更高的反应器内温度/反应率和转化率[5].粒子光学特性会严重影响温度分布,可分别采用计算所得光学特性和测量所得光学特性进行模拟,两者模拟得出的温度差高达300℃[31].

4 结语

直接吸收太阳辐射的集热器/热化学反应器具有较高的反应温度和转化效率,加载于吸热体上的催化剂反应活性高,并受动力学控制,因此与传统的管式太阳能集热器/热化学反应器相比具有一定的优势.以多孔介质吸热体构成的太阳辐射集热器/反应器存在吸热体易破损,以及固态反应生成物沉积、催化剂失活等问题;以悬浮粒子系直接吸收太阳辐射为基础的新型集热器/热化学反应器具有较好的发展前景.悬浮粒子系直接吸收太阳辐射集热器/热化学反应器的传热传质和化学反应机理复杂,颗粒的热辐射特性以及粒子系辐射换热的研究对于理解集热器/反应器的热输运机理十分重要.这方面的研究工作具有重要的理论意义,研究结果可以指导太阳能集热器/热化学反应器的设计,提高系统的热效率和转化效率.

[1]ABANADES S,FLAMANT G.High-temperature solar chemical reactors for hydrogen production from natural gas cracking[J].Chemical Engineering Communications,2008,195(9):1 159-1 175.

[2]桑丽霞,刘晓倩,黄莹,等.太阳能甲烷重整反应的研究进展[J].天然气化工,2009,34(3):67-71.

[3]刘启斌,洪慧,袁建丽,等.中低温太阳能与甲醇重整互补制氢实验研究[J].工程热物理学报,2008,29(3):361-365.

[4]KODAMA T,ENOMOTO S, HATAMACHIT,etal.Application of an internally circulating fluidized bed for windowed solar chemical reactor with direct irradiation of reacting particles[J].Journal of Solar Energy Engineering,2008,130(1):14 504-14 507.

[5]MAAG G,LIPIńSKI W,STEINFELD A.Particle-gas reacting flow under concentrated solar irradiation[J].International Journal of Heat and Mass Transfer,2009,52(21-22):4 997-5 004.

[6]BERMAN A,KARN R,EPSTEIN M.A new catalyst system for high-temperature solar reforming of methane[J].Energy &Fuels,2006,20(2):455-462.

[7]潘莹,洪慧,金红光.太阳能热化学研究进展[J].科技导报,2010,28(7):110-115.

[8]BUCK R,MUIR J F,HOGAN R E.Carbon dioxide reforming of methane in a solar volumetric receiver/reactor:the CAESAR project[J].Solar Energy Materials,1991,24(1-4):449-463.

[9]DAHL J K,WEIMER A W,LEWANDOWSKI A,et al.Dry reforming of methane using a solar-thermal aerosol flow reactor[J].Industrial& Engineering Chemistry Research,2004,43(18):5 489-5 495.

[10]LIU Q B,HONG H,YUAN JL,etal.Experimental investigation of hydrogen production integrated methanol steam reforming with middle-temperature solar thermal energy[J].Applied Energy,2009,86(2):155-162.

[11]KRAUPL S,STEINFELD A. Pulsed gas feeding for stoichiometric operation ofa gas-solid vortex flow solar chemical reactor[J].Journal of Solar Energy Engineering,2001,123(2):133-137.

[12]STEINFELD A,PALUMBO R.Solar thermochemical process[J].Technology Encyclopedia ofPhysicalScienceand Technology,2001,15(2):237-256.

[13]NIKULSHINA V, HALMANN M, STEINFELD A.Coproduction ofsyngasand limebycombined CaCO3-calcination and CH4-reforming using a particle-flow reactor driven by concentrated solar radiation[J].Energy Fuels,2009,23(12):6 207-6 212.

[14]PIATKOWSKI N,WIECKERT C,WEIMER A W.Solar-driven gasification of carbonaceous feedstock-a review[J].Energy &Environmental Science,2011,4(1):73-82.

[15]CHUEH W C,FALTER C,ABBOTT M,et al.High-flux solardriven thermochemical dissociation of CO2and H2O using nonstoichiometric ceria[J].Science,2010,330(6012):1 797-1 800.

[16]RUBIN R,KARNI J.Carbon dioxide reforming of methane in directly irradiated solar reactor with porcupine absorber[J].Journal of Solar Energy Engineering,2011,133(2):21 008-21 012.

[17]FEND T,HOFFSCHMIDT B,PITZ-PAAL R,et al.Porous materials as open volumetric solar receivers:experimental determination of thermophysical and heat transfer properties[J].Energy,2004,29(5):823-833.

[18]AGRAFIOTIS C C,MAVROIDIS I,KONSTANDOPOULOS A G,et al.Evaluation of porous silicon carbide monolithic honeycombs as volumetric receivers/collectors of concen-trated solar radiation[J].Solar Energy & Solar Cells,2007,91(6):474-488.

[19]MUIR J,HOGAN R,SKOCYPEC R D,et al.Solar reforming of methane in a direct absorption catalytic reactor on a parabolic dish:Ⅰ-test and analysis[J].Solar Energy,1994,52(6):467-477.

[20]Z’GRAGGENA A,HAUETER P,MAAGA G,et al.Hydrogen production by steam-gasification of petroleum coke using concentrated solarpower-III.reactorexperimentation with slurry feeding[J].International Journal of Hydrogen Energy,2007,32(8):992-996.

[21]BERTOCCHI R, KARNI J, KRIBUS A. Experimental evaluation of a non-isothermal high temperature solar particle receiver[J].Energy,2004,29(5):687-700.

[22]SCHUNK L O,HAEBERLING P,WEPF S,et al.A receiverreactor for the solar thermal dissociation of zinc oxide[J].J.Sol.Energy Eng.,2008,130(2):21 009.

[23]PETRASCH J,STENIFELD A. Dynamics of a solar thermochemical reactor for steam-reforming of methane[J].Chemical Engineering Science,2007,62(16):4 214-4 228.

[24]PATRIANAKOS G,KOSTOGLOU M,KONSTANDO-POULOS A.One-dimensional model of solar thermal reactors for the co-production of hydrogen and carbon black from methane[J].International Journal of Hydrogen Energy,2011,36(1):189-202.

[25]DOMBROVSKY L,LIPINSKI W,STEINFELD A.A diffusionbased approximate model for radiation heat transfer in a solar thermochemical reactor[J]. Journal of Quantitative Spectroscopy & Radiative Transfer,2007,103(3):601-610.

[26]MILLER F J,KOENIGSDORFF R W.Thermal modeling of a small-particle solar central receiver[J].Journal of Solar Energy Engineering,2000,122(1):23-29.

[27]TAN T,CHEN Y.Review of study on solid particle solar receivers[J].Renewable and Sustainable Energy Reviews,2010,14(1):265-266.

[28]ABDELRAHMAN M,FUMEAUX P,SUTER P.Study of solidgas-suspensions used for direct absorption of concen-trated solar radiation[J].Solar Energy,1979,22(1):45-48.

[29]KLEIN H H,KARNI J,BEN-ZVI R,et al.Heat transfer in a directly irradiated solar receiver/reactor for solid-gas reactions[J].Solar Energy,2007,81(10):1 227-1 239.

[30]KOGAN A,KOGAN M,BARAK S.Production of hydrogen and carbon by solar thermal methane splitting-Ⅲ fluidization,entrainment and seeding powder particles into a volumetric solar receiver[J].International Journal of Hydrogen Energy,2005,30(1):35-43.

[31]SASSE C,INGEL G.The role of the optical properties of solids in solar direct absorption process[J].Solar Energy Materials and Solar Cells,1993,31(1):61-73.