加速行驶车外噪声快速试验方法

谢东明,温泉,梁荣亮,王星,张志国

(中国汽车技术研究中心,天津 300162)

2007 年,加速行驶车外噪声测量新方法ISO 362-1:2007道路车辆加速行驶车外噪声测量—工程法[1],ECE R51有关对四轮以上汽车就其噪声排放认证的统一规定—方法B推出[2],相应的国标GB 1495-20XX汽车加速行驶车外噪声限值及测量方法也正在修订中[3],计划将于2013―2014年颁布。

新试验方法,对于乘用车参考点通过试验场地中点的速度,商用车参考点驶离测试区域时刻的发动机转速、车速均有更严格的规定[4]。目前,用于GB1495-2002噪声测试的传统试验方法无法满足新试验方法的要求,国内部分汽车检测机构与整车厂商利用专业测试系统进行汽车加速行驶车外噪声测试,但试验过程繁琐,且测试系统携带不便、装卸耗时耗力,与国内强制认证试验和出口认证试验项目量大且经常需要转换于国内几大试验场的实情不相适应。

本文将提供一种方便、快捷、适应性强的加速行驶车外噪声快速试验方法,以满足ISO 362-1:2007、ECE R51-03系列以及最新的GB1495草案所述的试验方法新要求[5],为国内各大汽车检测机构与整车厂商汽车加速行驶车外噪声新试验的开展提供参考。

1 加速行驶车外噪声试验新方法

1.1 乘用车试验方法概述

ISO 362-1:2007、ECE R51-03系列以及最新的GB1495草案,对于乘用车试验方法要求如下:

适用于M 1、N 1、以及M 2 ≤3 500 kg(最大总质量)类车辆,需要进行全油门加速噪声试验与匀速噪声试验;

需依据车辆各档位加速性能,确定噪声试验时选用的试验档位,所用试验档位的加速度值应尽可能接近车辆参考加速度值awotref,且不超过3.0 m/s;

加速噪声试验与匀速噪声试验时,均需保证车辆参考点通过试验场地中线PP′线时的试验车速vtest(vPP')在50 km/h±1 km/h范围内,加速延迟车辆需进行预加速,以保证车辆试验过程中获取均衡的加速度值;

依据选定档位的加速试验噪声结果、相应档位加速度值以及匀速试验噪声结果,加权获取噪声试验最终结果。

1.2 商用车试验方法概述

适用于N 2、N 3、M 2>3 500 kg(最大总质量)、M 3类车辆,仅需要进行加速噪声试验;

车辆参考点驶离试验场地BB′线时,车速VBB'应控制在35±5 km/h范围内,发动机转速nBB'应控制在70~74%发动机额定转速(N 2、M 2>3 500 kg类车辆)或85~89%发动机额定转速(N 3、M 3类车辆);

需依据目标车速VBB'、转速nBB'控制条件确定试验档位;

单一档位试验时,该档位噪声试验结果即为最终试验结果,采用两个档位试验时,取两个档位噪声试验均值作为最终试验结果。

2 推荐采用的试验流程

结合以上试验新方法特点,通过2009年至2012年,约80台M 1、M 2、M 3、N 1、N 2、N 3各类样车的加速行驶车外噪声试验,总结出关于乘用车与商用车加速行驶车外噪声快速试验的优化试验流程。

2.1 乘用车试验优化流程

乘用车加速行驶车外噪声试验新方法的开展,需按照以下四个步骤进行:

采用车载信号测试模块测量整车速度、加速度、位移、油门踏板开启时刻信号,获取各档位的加速性能及加速延迟时间;

通过对上述信号分析与后处理,依据法规要求,初步确定试验所需档位、试验所需入线速度及预加速距离;

依据初步确定的试验档位、入线速度、预加速距离,进行噪声试验,采用车载信号测试模块记录噪声试验过程中的所有车载信号,采用声级计记录汽车通过试验场地过程中的声压级;

依据噪声试验过程中,车载信号测试模块获取的车速、加速度、位移、参考点通过试验场地各点时刻等车载信号判定试验过程是否满足标准要求,并结合声级计所测各档位加速、匀速噪声测量值,加权获取试验最终结果。

2.2 商用车试验优化流程

商用车加速行驶车外噪声试验新方法的开展,需按照以下四个步骤进行:

采用车载信号测试模块测量整车速度、加速度、位移、发动机转速信号,并获取各档位车速、发动机转速对应关系;

通过对上述车载信号分析与后处理,依据法规要求,初步确定试验档位、试验所需入线速度及入线发动机转速;

依据初步确定的试验档位、入线速度、入线发动机转速,进行噪声试验,采用车载信号测试模块记录噪声试验过程中的所有车载信号,采用声级计记录汽车通过试验场地过程中的声压级;

依据噪声试验过程中,车载信号测试模块获取的发动机转速、车速、加速度、位移、参考点通过试验场地各点时刻等车载信号判定试验过程是否满足标准要求,并结合声级计所测各档加速度噪声测量值,获取试验最终结果。

3 推荐采用的测量系统

3.1 现有设备面临的问题

3.1.1 传统简易设备面临的问题

目前用于加速行驶车外噪声国内强制认证试验与出口认证试验的传统设备主要有速度计、发动机转速表、声级计、声校准器、气象设备等。其各种设备之间,均采用独立采集信号的方式,不能实时、同步采集,难以将车载信号集成,也不具备后处理能力。

由于其不能对预加速距离、起始加速时刻及入线速度、车辆各档位纵向加速度均值、车辆参考点在试验场地中相对位置及对应车速、发动机转速与车速对应关系等参数进行准确记录,所以难以满足试验要求。

3.1.2 专业测试系统面临的问题

国内各大汽车检测机构与整车厂商使用的各型专业测试系统,可实时、同步采集各种车载信号,同时通过地面上的测试模块,确定车辆在试验场地中的相对位置、车速、噪声等信号,并采用无线传输的方式实现车载信号与地面信号的集成,可满足ISO 362-1:2007、ECER 51-03系列以及最新的GB 149 5草案试验新方法的测试要求。

但由于此类系统价格高达百万;且构成复杂,需要3名工作人员连续工作2 h左右方可完成测试系统的安装调试;场地适应性较差,测速雷达、光电信号发射与接收器、传声器与地面的数据采集器之间多采用有线连接,而国内主要的几大试验场噪声试验路面均与性能路、强化路、综合路等其他道路共存,测试系统难以找到合适的安装位置。其较低的试验效率与国内强制性认证试验的巨大试验量不相适应。

3.2 加速行驶车外噪声快速测量系统构成

针对传统简易测试设备不能集成车载信号的缺陷,以及复杂测试系统面临的成本高昂、结构复杂、场地适应性较差、试验效率较低等方面的不足,结合推荐使用的试验流程,在现有设备基础上,整合出一套满足ISO 362-1:2007、ECE R51-03系列以及最新的GB1495草案试验方法的快速测量系统。

汽车加速行驶车外噪声快速测量系统包括车载信号测试模块与噪声声压级测试模块两部分组成,既能够满足相关最新标准、法规对于车辆试验工况的较高要求,又能快速完成测试任务。如表1所示,快速测量系统使用的主要设备。

快速测量系统中,车辆速度、发动机转速、相对位置、纵向加速度、油门踏板状态等车辆参数均采用VOBX数据采集器同步采集、并集成存储在计算机或SD存储卡中,用于后处理。噪声信号则通过声级计测定;可从声级计直接获取噪声试验结果,也可将噪声信号存储于SD卡或计算机中,用于后处理。

如图1所示,为整个快速测量系统的结构示意图。整个系统一人便可携带,采用本文推荐的试验优化流程,从仪器安装、调试到试验完成拆卸仪器,乘用车试验总共需要3人(含驾驶人员)工作1.5 h,商用车试验仅需1 h左右,适合目前国内强制性认证试验的较大工作量,以及试验设备在试验场地间的频繁转换。

3.3 快速测量系统具体实施方案

3.3.1 转速测量实施方案

如图1所示,转速测量过程中,采用RPM 8000 PRO型发动机转速表通过探测汽车直流电路中的电压波动频率通过数字脉冲信号(TTL)的模式输入FMI 03型频率输入模块的频率,并在FMI 03型频率输入模块中调理为RPM信号(revolutions per minute),最终将RPM信号通过CAN线输入车载的VBOX数据采集器中,单位r/min。

表1 加速行驶车外噪声快速测量系统设备列表Tab 1.Test equipments of fast measuring system for noise emitted by accelerating motor vehicles

3.3.2 速度、加速度、位移信号测量实施方案

速度、加速度、位移信号测量均通过GPS天线与VBOX数据采集器内置的GPS Engine组合接收卫星信号获得,速度、位移等常用信号都可以实时显示在数据采集器的显示器上。

3.3.3 油门踏板开启时刻测量实施方案

油门踏板开启时刻测量,将油门踏板触发器的触发端放平,贴于油门踏板上表面。当踩下油门时,油门踏板触发器触发端因受到挤压而联通电路,输出端输出电压信号从0 v升至5 v,此时刻被视为油门踏板开启时刻,并通过DIG I/O通道输入VBOX车载数据采集器。

3.3.4 车辆参考点相对位置测量实施方案

整车参考点相对位置测量,采用光栅信号触发器、反光标识组成。车辆行驶过程中,整车速度、加速度、位移信号一直被VBOX车载数据采集系统记录,将反光标识贴于试验场地起点、中点、终点地面位置,对整车参考点进出试验场地各重要位置时,输出的电压信号从0V升至5V,对此时刻进行标记,便可准确获取车辆参考点在试验场地中的相对位置以及对应的速度、加速度等信息。

3.3.5 车载信号实时监测与后处理实施方案

发动机转速,车辆速度、加速度、位移,油门踏板开启时刻,车辆参考点在试验场地中的相对位置等信号均可通过计算机的RS 232接口进行实时监测。也可通过RS 232接口实时记录、存储VBOX车载数据采集器采集的所有车载信号。

图1 加速行驶车外噪声快速测量系统结构示意图Fig.1 Sketch map of the frame work of fast measuring system for noise emitted by accelerating motor vehicles

3.3.6 噪声信号采集实施方案

记录汽车加速或匀速行驶通过试验场地过程中的最大A计权声压级,作为噪声测量结果。可通过传声器、前端放大器和内置数据采集器组合而成的LA-5560型1级精度声级计直接获取。声级计时间计权特性设置为FAST档位,频率计权特性设置为A计权,采样频率间隔设置为10 ms。

4 快速试验方法实际使用状况

目前,已经采用汽车加速行驶车外噪声快速试验方法依据ISO 362-1:2007、ECE R51-03系列以及最新的GB1495草案进行了约80台样车的加速行驶车外噪声试验。车辆种类涵盖了:M 1、M 2、M 3、N 1、N 2、N 3类车型,并进行了电动汽车、混合动力汽车等新能源汽车的加速行驶车外噪声试验。以某型乘用车为例,简要验证快速试验方法的可行性和快捷性。

4.1 某型乘用车噪声试验例证

依据推荐试验流程,采用加速行驶车外噪声快速测量系统对表2所述样车进行验证试验。

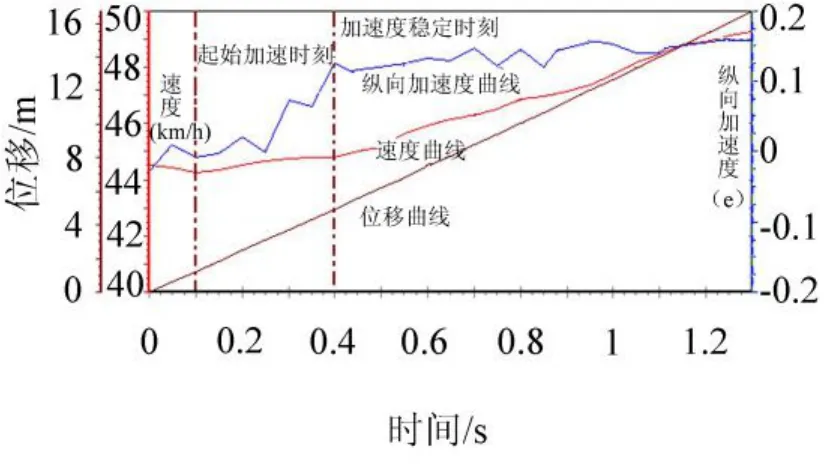

首先,采用车载信号模块记录各档位加速过程的油门踏板开启时刻、速度、位移信息,并以此计算出2档加速度值约为1.49 m/s2,3档加速度值约为0.99 m/s2,加速延迟时间约为0.3 s,其加速延迟情况详见图2;

表2 某样车试验相关信息Tab.2 Information of the tested vehicle

图2 样车加速延迟情况(纵向加速度值为加速度与重力加速度g的比值,为无量纲值)Fig 2 The acceleration delay condition of vehicle(the longitudinal acceleration is the ratio of the acceleration of gravity,with no dimension)

第二步,通过分析各档位加速度值,以及加速曲线初步确定试验应在2、3两个档位进行,入线速度应分别为46.0 km/h、47.1 km/h,通过对加速延迟时间与速度的综合计算,获取加速延迟距离约为4 m;

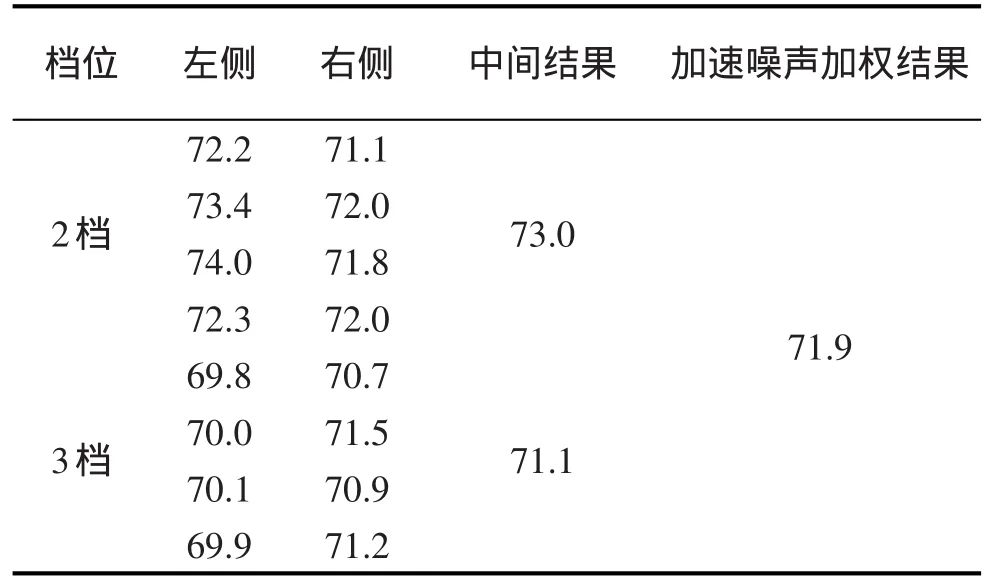

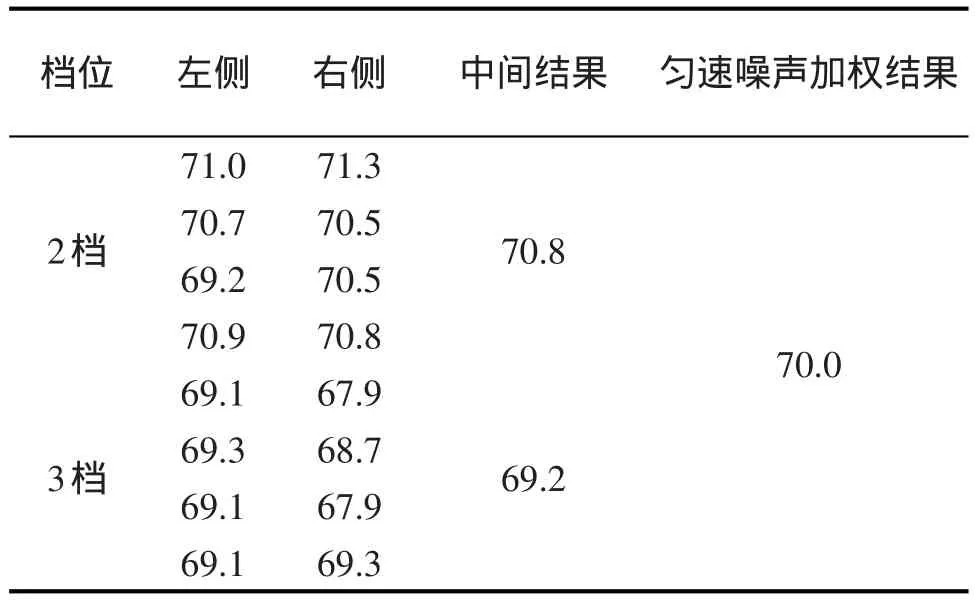

第三步,采用选定的2、3档,以对应入线速度及4 m的预加速距离进行噪声试验,并采用车载信号测试模块记录噪声试验过程中的所有车载信号,采用声级计记录汽车通过试验场地过程中的声压级,加速噪声试验结果如表3所示,匀速噪声试验结果如表4所示;

最后,依据车载信号测试模块获取的信号判定,车辆参考点通过试验场地中点时的车速位于49.4~50.6 km/h范围内,满足标准50 km/h±1 km/h的要求。通过获取的车速、位移信号,并结合声级计所测各档位加速、匀速噪声加权结果,获取试验最终结果,Lurban=71.5 dB(A)。

4.2 快速试验方法的局限性

但是实际使用过程中也发现,加速行驶车外噪声快速试验方法也存在部分问题,快速试验方法采用的测量系统主要用途还停留在满足强制性认证试验和符合性检查的常规试验要求上。目前仅能集成所有车载信号,无法像专业的声学测试系统一样,将声学信号与所有车载信号进行集成,难以获取车辆工况与车辆声学的准确对应关系,在车辆NVH相关性能的开发方面存在一定局限性。

5 结语

汽车加速行驶车外噪声快速试验方法采用优化的试验流程、整合现有的试验设备,以较低成本实现ISO 362-1:2007标准、ECE R51-03系列以及GB1495草案的快速试验;

通过大量各型车辆噪声试验验证,此快速试验方法适合于所有类型车辆;

此快速试验方法主要针对噪声强制性认证试验等常规试验项目,在研究车辆特定工况下的声学性能等方面存在局限性,不能完全替代专业的声学测试系统;

目前国内部分汽车制造商正在结合自身产品特点,开发和研究专门用于商用车噪声试验的快速试验方法,值得关注和借鉴;

ECE R51-03系列法规即将颁布实施,国内各大检测机构、整车及相应零部件制造商应引起关注,完善试验能力,找到最适合的试验解决方案。

表3 加速车外噪声值,单位(dB(A))Tab.3 Noise emitted by accelerating motor vehicles

表4 匀速车外噪声值,单位(dB(A))Tab.4 Noise emitted by cruising motor vehicles

[1]国际标准化组织.ISO 362-1:2007 Measurement of noise emitted by accelerating road vehicles-engineering method-Part 1:M and N categories[S].2007.

[2]欧洲经济委员会.ECE Regulation No.51 Revision 1-amendment3 uniform provisions concerning the approval of motor vehicles having at least four wheels with regard to their noise emissions[S].2007.

[3]中华人民共和国环境保护部,国家质量监督检验检疫总局.GB 1495-20XX汽车加速行驶车外噪声限值及测量方法(草案)[S].汽车噪声标准工作组第四次会议,2011.

[4]邱彬,谢东明,等.ISO 362-1:2007与ISO 362:1998标准的差异分析及测试结果对比[J].汽车工程,2010,32(04):363-368.

[5]谢东明,冯屹,等.ISO 362-1:2007与ECE R51/03系列差异及发展动向分析[J].汽车技术,2011,11:11-15.

[6]欧洲经济委员会WP29(GRB).Proposal for the 03 series of amendments to regulation No.51(Noise of M and N categories of vehicles)[R].UN ECE WP29(GRB)第55次会议,2012.

[7]谢东明,邱彬,等.ISO 362-1:2007在商用车试验中的应用[J].汽车技术,2011,01:41-45.

[8]谢东明,邱彬,等.ISO 362-1:2007在M1类车辆试验中的应用[J].汽车技术,2009,11:52-57.