环模制粒机转子轴承脂润滑的分析与计算

■金世哲 孙春一

(1.郑州富泰华精密电子有限公司,河南郑州 450002;2.辽宁石油化工大学机械工程学院,辽宁抚顺 113001)

环模制粒机是颗粒饲料生产中的关键设备,其转子组件中,主轴静止,转子在动力作用下旋转,支承转子的轴承采用调心滚子轴承,轴承的外圈承受转动载荷,内圈固定在主轴上,相对于载荷方向静止[1],润滑方式采用脂润滑。轴承运转时,套圈、滚动体和保持架之间产生摩擦,当润滑不良时,零件表面发热和磨损,造成轴承失效,从而影响环模制粒机的工作寿命,因此选择合适的润滑脂,分析润滑机理,进行最小油膜厚度计算,考虑轴承润滑寿命影响因素及修正系数,进行轴承润滑寿命定量计算,讨论影响因素,提出维护保养措施,为合理和正确地使用轴承润滑提供依据。

1 选择润滑脂

制粒机轴承常受蒸汽影响,在潮湿环境中工作,应选用抗水性好的润滑脂[2],在常用润滑脂中抗水性好的有钡基、铝基、钙基和锂基润滑脂。考虑用途时,钡基、铝基用于海洋机械,不予考虑。钙基和锂基用于工业、农业、等不同行业的各种机械。饲料机械中的环模制粒机,国标中规定滚动轴承最高温度不得超过75℃[3],钙润滑脂适用于-10~60℃温度范围,通用锂基润滑脂适用范围为-20~120℃,所以选择锂基脂为佳。

通用锂基润滑脂按稠度等级分为1号、2号和3号,1号适用于滚动轴承集中给脂系统,2号适用于中低转速、中低负荷的机械设备的滚动轴承,3号适用于重载机械的滚动轴承,制粒机要按照具体条件或场合选用。

2 润滑机理

润滑脂主要是由基础油和稠化剂所组成。锂基润滑脂由脂肪酸锂皂稠化矿物润滑油并加入抗氧、防锈添加剂所制得。经过制脂工艺后,润滑脂微观结构中,锂皂扭曲状纤维间纵横交错,形成一种相互缠结的三维网状结构,将基础油包围在其中。添加剂一般在润滑脂制备过程中的冷却阶段加入,其分子不发生化学性质变化并以一定的形式分散在润滑剂网络结构中,添加剂分子在润滑脂中的存在形式是与稠化剂的纤维吸附在一起,润滑脂通过附有添加剂的稠化剂分子链吸附基础油。因此,考虑到润滑脂稠化剂和基础油,进行轴承最小油膜厚度计算和润滑脂寿命计算。

2 最小油膜厚度计算

前面提到,环模制粒机转子轴承内圈不动,外圈旋转,则在滚子与外圈滚道间的基础油最小油膜厚度[4]:

式中:Dw为滚子直径,m;dm为轴承平均直径(m);α为基础油粘压系数(1/Pa);η为基础油动力粘度(Pa·s);ne为转子轴承转速(r/min);Z为滚子总数;l为滚子的有效接触长度(m);E'为当量弹性模量();Q为轴承总载荷(N)。

考虑到润滑脂的非牛顿性质和剪切发热等现象,锂基润滑脂最小油膜厚度[5]:

式中:hmin为最小油膜厚度(μm);Ra1、Ra2为滚动体和滚道的表面粗糙度(μm)。

3 轴承润滑脂寿命计算

滚动轴承润滑寿命和其疲劳寿命一样重要,但迄今为止,国际上还没有统一的滚动轴承润滑寿命的计算方法和标准,润滑寿命计算现以经验公式为主。

钱穆曾说:“唐儒志在求善治即初期宋儒亦如此。而理学家兴,則志在为真儒。志善治,必自孔子上溯之周公;为真儒,乃自孔子下究之孟轲。”[注]钱穆:《中国学术思想史论丛·周程朱子学脉论》,合肥:合肥安徽教育出版社,2004年,第199页。 宋初古文学者正处于唐儒到理学家的转变阶段,他们从孟子思想中寻找理论资源来阐述“道”。

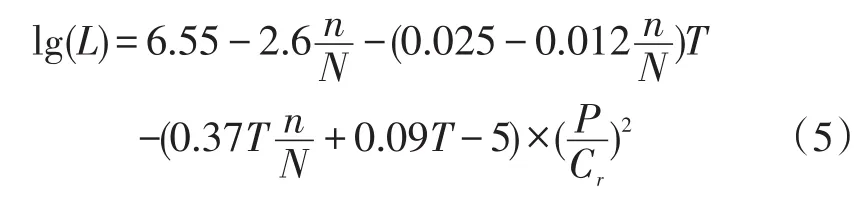

稠化剂为锂皂,基础油为矿物油,基本润滑脂寿命公式为:

式中:L为基本润滑脂寿命(h);n为轴承转速(r/min);N为极限转速(r/min);T为轴承温度(℃),70℃≤T≤120℃,T<70℃时,取T=70℃;P为当量动载荷(N);Cr为额定动载荷(N);另外,0.25 ≤ n/N ≤ 1,(n/N<0.25,n/N=0.25,P/Cr≤0.1)。

考虑到轴承润滑寿命影响因素及修正系数后润滑寿命

式中:Lh为润滑脂寿命(h);f1为考虑到尘埃及潮湿的修正系数;f2为考虑到振动及冲击的修正系数;f5为考虑到空气流经渠道的修正系数;f6为考虑到偏心或竖直安装的修正系数。 f1、f2、f5和 f6见表1。

表1 轴承润滑寿命影响因素及修正系数

现行润滑脂寿命计算公式中的轴承转速都默认为内圈转速,对于外圈旋转轴承,不能直接将外圈转速代人计算,可以将外圈旋转轴承的外圈转速ne换算为当量内圈转速nieq,代入式(5)就可计算外圈旋转轴承的润滑寿命[6]。

式中:α为轴承接触角。

4 实例

环模制粒机转子一端的轴承采用22 313调心滚子轴承,技术参数为:ne=282 r/min,Dm=102.5 mm,dw=18 mm,l=18 mm,Z=16,受力最大轴承载荷Fr=15 000 N,Q=15 000/2=7 500 N,P=15 000 N,查手册,Cr=232 000 N,N=2 400 r/min。 Ra1=0.05 μm,Ra2=0.1 μm,锂基脂基础油运动黏度ν=150mm2/s[7],

密度 ρ=870kg/m3,则 η=0.131Pa·s,α =2.1×

Q的数值带入式(1)得hˉmin=0.62×10-6m=0.62μm,

带入式(3)得hmin=0.44 μm,带入式(4)得Λ=3.14。

将 Dw、dm、ne代入式(8)和(7)得n=402.13 r/min;

将n、N、T、P和 Cr代入式(5)得L=1 380h ,取f1=0.9,f2=0.9,f5=0.9,f6=1,代入式(6)得 Lh=1006 h。

膜厚比Λ=3.14>3,说明轴承工作时处于避免擦伤、胶和及磨损的润滑状态,并且算出润滑寿命Lh>1 000 h,实际上这个膜厚比和润滑寿命只是名义的。由于润滑脂流动性差,当润滑脂用一段时间后,产生供脂不足缺油现象或产生润滑脂氧化老化现象,使得膜厚比和润滑寿命下降。

5 影响因素讨论

5.1 工作温度、转子转速和轴承载荷

制粒机工作时,一般滚动轴承的环境温度为室温,轴承温升不应超过40℃,转子转速ne=282 r/min,属于低转速,轴承载荷Fr=15 000 N,属于低、中载荷,而且轴承内圈不动,外圈转动,与转子配合比较紧密,甚至有些过盈,因此选用2号通用锂基润滑脂,其锥入度应在245~295范围内,滴点≤175/℃。

5.2 选择填充量

为了正确选择润滑脂填充量必须知道润滑脂在轴承中的运动情况[7-8]。

轴承运转过程中,不论是开放式轴承还是密封式轴承,大部分润滑脂很快被挤出滚道外边,而堆积在保持架上和轴承护盖的空腔中,并在滚动体外围形成一个轮廓,而且基本上没有回流的可能性,轴承仅靠少量润滑脂来进行润滑,此外,在轴承的长期运转过程中,滚动体和滚道近旁的轮廓上以及保持架上的润滑脂要萎缩而分出一部分基础油,溜进滚道之间后,对润滑也有一定的补充作用。随着填充量的增加,润滑脂膜的厚度会略有增加,填充量增加到一定程度后若再加脂其效果就不明显了,而且填充量过多不但浪费,还会产生摩擦转矩增大,温升过高,造成漏油等不良后果。

在接触蒸汽、潮湿环境中,转子轴承填充量占轴承内部空间容积,选用开放式轴承时为1/2~3/4,选用密封式轴承时为1/3~1/2,但用于低速轴承时,为防止异物侵入,有时也充填至容积的2/3~1。

5.3 换油周期

在装填润滑脂之前,应先将滚动轴承放在润滑油中浸润一下,以免在启动时因润滑面缺油而烧坏。投入运转后3个月左右应进行1次清洗换油,以后按规定的周期换油,换油周期为1 000 h(单班制半年)。轴承换油时,应拆下清洗干净,在填上新油脂。

6 结语

综上所述,考虑选用润滑脂应考虑的因素,正确选择润滑脂牌号和润滑脂的填充量,进行滚动轴承润滑使用和保养,就可保证环模制粒机转子滚动轴承的正常运行。