复合硅烷/锌涂层耐腐蚀性能的研究

程准,曾鹏*,谢光荣,雷敏娟

(广东工业大学材料与能源学院,广东 广州 510006)

铬酸盐钝化和磷化等传统的金属表面防腐处理工艺因其耐蚀效果较好、成本较低而得到广泛的应用。由于铬酸盐钝化和磷化的高毒性、高污染性,开发替代铬酸盐钝化和磷化的环境友好型工艺[1-2],迫在眉睫。硅烷对环境友好,将硅烷用于金属表面的防腐涂层以取代铬酸盐钝化和磷化处理,已经取得了不错的效果[3]。硅烷耐蚀涂层具有无毒性、无污染等优点,在金属制品涂装前处理与防锈等方面的应用广泛[4]。但是硅烷作为单独耐蚀屏障涂层还存在耐腐蚀性差、颜色单一等缺点,特别是硅烷涂层的针孔和不完整性会导致基体金属的小孔腐蚀和局部快速腐蚀。研究表明,在鳞片锌复合涂层中加入一定的硅烷,可以起到架分子桥的作用,即将鳞片金属微粒通过硅烷分子交错连接,同时还与基体连接在一起[5-6]。鳞片填料能阻碍水、氧、离子等腐蚀因子的透过,切断涂层中的毛细孔[7],同时互相平行交叠的鳞片在涂层中起到迷宫效应,延长腐蚀因子渗入涂层的途径,提高涂层的防腐能力。因此,鳞片填料对于提高防腐蚀涂料的耐蚀性能起到了关键作用[8-9]。为了改善硅烷涂层的耐蚀性和改变其表面色泽,本文试图在硅烷中加入鳞片锌,形成复合硅烷/锌耐蚀涂层,并研究了鳞片锌对硅烷涂层的耐蚀性和组织结构的影响,探讨了复合硅烷/锌涂层的耐蚀机理。

1 实验

1. 1 材料与仪器

试验材料:鳞片锌粉,径厚比50/1,上海马腾新型材料厂;硅烷偶联剂 KH560,工业级,湖北蓝天化工产品有限公司;甲醇、醋酸,分析纯,天津市百世化工有限公司;氯化钠、氯化钾,分析纯,成都市科龙化工试剂厂;去离子水,自制;试验用基材为Q235钢板。

试验仪器:DF-101S集热式恒温加热磁力搅拌器,巩义市科瑞仪器有限公司;CM-230电导率在线监视仪,石家庄圣启自动化设备有限公司;DHG-9146A型鼓风干燥箱,上海百典仪器设备有限公司;FQY-025型盐雾试验箱,上海实验仪器有限公司;IM6e电化学工作站,德国Zahner公司;S-3400N-II型扫描电镜,日立高新技术公司。

1. 2 硅烷/锌涂液和涂层的制备

(1) 硅烷/锌涂液的制备:将硅烷(KH560)、甲醇、去离子水按1.0∶0.5∶1.0比例配制,于DF-101S集热式恒温磁力搅拌器以40 °C恒温水浴和800 r/min的转速搅拌,加入醋酸调节pH = 3.5,通过CM-230电导率监视仪在线测试硅烷水解液的电导率变化,直到电导率平缓变化时得到纯硅烷水解液。然后加入不同质量分数的鳞片锌粉,直到电导率再次平缓变化时得到硅烷/锌涂液。在本实验配方和工艺条件下,鳞片锌粉的加入极限量为 45%(质量分数,下同),如果超过此含量则由于浓度过大,涂液制备工艺无法正常进行,在试样表面将得不到完整连续的硅烷/锌涂层。本文讨论的复合硅烷/锌涂层的鳞片锌粉的含量为≤45%。

(2) 硅烷/锌涂层的制备:基体材料 Q235钢板浸涂前经氢氧化钠溶液除油、砂纸打磨除锈处理,最后于丙酮超声波清洗以防氧化。

将处理好的基体浸入配制好的硅烷/锌涂液中,2 min后取出,在DHG-9146A型鼓风干燥箱中先100 °C预热10 min,然后在200 °C下固化1 h,最终制备出复合硅烷/锌涂层。

1. 3 性能测试

采用S-3400N-II型扫描电镜观察涂层截面形貌。用FQY-025型盐雾试验箱,按照GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验:盐雾箱内温度为(35 ± l) °C,箱内保持 pH = 6.5 ~ 7.2,空气饱和器的温度为(45 ± l) °C,NaCl溶液的浓度为(50 ± 5) g/L,另外保证80 cm2盐雾沉降率为1 ~ 2 mL/h,24 h连续喷雾,每间隔10 ~ 12 h观察一次,记录试样第一次出现红锈的时间(h)。

采用 IM6e电化学工作站对试样进行极化曲线和交流阻抗测试。测试液为没有经过去氧处理的 3.5%NaCl溶液,采用三电极体系,以铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,用水中胶封装试样,并留出工作面积为1 cm2的涂层为工作电极。电化学阻抗谱在常温下以开路电位模式进行测试,正弦波电位幅值是5 mV,频率范围为10-2~ 104Hz。极化曲线测量时,电位扫描速率为1 mV/s。

2 结果与讨论

2. 1 硅烷涂液和复合硅烷/锌涂液的水解进程分析

在硅烷涂液和复合硅烷/锌涂液的制备过程中,硅烷的水解过程是关键步骤,对硅烷与无机物以及与基体结合的动力学过程有重要影响,同时也直接关系到复合涂层的组织结构和耐蚀性能。一般认为,硅烷的水解过程为3个与硅相连的Si─OR基水解成Si─OH,然后Si─OH之间脱水缩合成含Si─OH的低聚硅氧烷,并且与无机物和基体表面的─OH形成氢键[10-11]。加热固化过程中伴随脱水反应而与基材形成共价键连接,而过剩的硅烷醇基团(Si─OH)则形成交联的硅烷膜结构或Si─O─Si网络结构[12]。这种网络结构可以有效地阻止侵蚀性介质的侵入,提高金属基体的耐蚀性能。在水解过程中,水解产物硅醇具有较高的电导率,而KH560、去离子水的电导率很低。各相关物质的电导率为:去离子水 1.0 ~ 1.2 μS/cm,KH560 0.1 ~ 0.2 μS/cm,甲醇 1.0 ~ 1.2 μS/cm,醋酸 0.5 ~ 0.7 μS/cm。因此,可以用电导率测试仪在线监控水解进程。

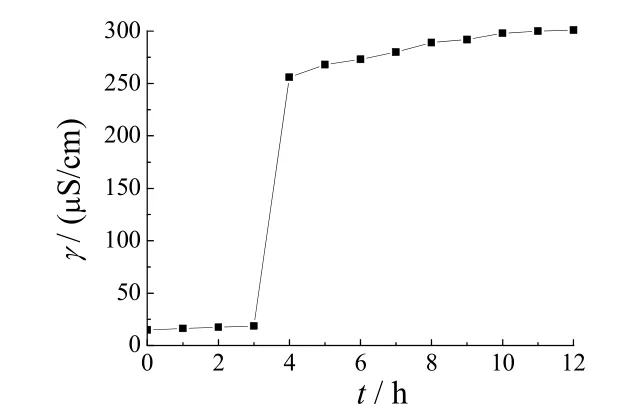

图1为硅烷溶液水解时电导率的变化曲线。由图1可知,在此水解工艺下,随着硅烷水解的不断进行, 水解产物的硅醇含量在水解进行到3 h后保持稳定,表明此时硅烷KH560已经进入水解反应的平衡态,此时硅醇的量最多且基本稳定不变,即已制得硅烷水解液。

图1 硅烷溶液水解过程的电导率变化曲线Figure 1 Curve showing the variation of conductivity during the hydrolysis of silane solution

图2为含20% Zn复合硅烷/锌涂液水解过程中电导率的变化曲线。

图2 含20%锌粉的硅烷/锌复合液水解过程的电导率变化曲线Figure 2 Curve showing the variation of conductivity during the hydrolysis of silane/zinc composite solution containing 20% zinc powders

从图2可知,当硅烷水解稳定后加入20%的鳞片锌粉,硅烷/锌涂液的电导率急剧升高,至水解到12 h,复合液基本保持稳定。由于鳞片锌粉与水解产物硅醇可以结合而发生自交联反应,形成Si─O─Zn共价键,从而促进硅烷的水解反应向右进行,导致生成的硅醇继续增加。在硅烷中加入 30%、35%、40%、45%的Zn所得到的硅烷/锌复合液,其水解过程的电导率变化规律基本一致,均表现为水解约12 h后电导率趋于稳定。电导率趋于稳定时即得到复合硅烷/锌涂液。

2. 2 盐雾试验分析

硅烷涂层与鳞片锌粉含量分别为20%、30%、35%、40%和 45%的复合硅烷/锌涂层的盐雾试验结果分别为:48、96、168、360、504和576 h。从盐雾试验结果可以看出,复合硅烷锌涂层的耐盐雾性能明显高于硅烷涂层;随着鳞片锌粉含量的不断提高,复合硅烷/锌涂层的耐盐雾性能逐渐提高,当鳞片锌粉质量分数在45%时,复合硅烷/锌涂层的耐盐雾性能最好。

2. 3 极化曲线测试结果分析

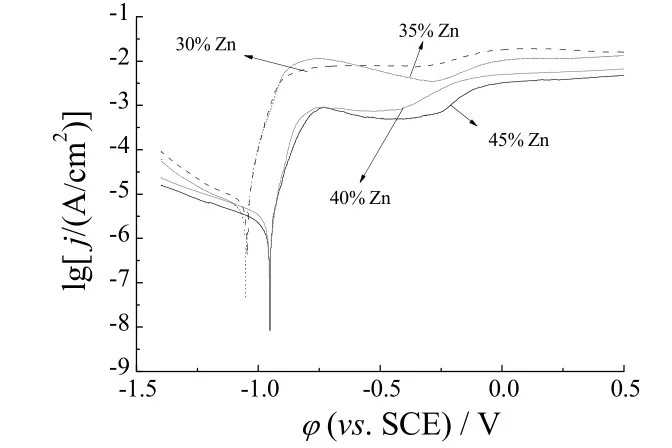

图 3为鳞片锌粉含量分别为 30%、35%、40%和45%的复合硅烷/锌涂层在3.5% NaCl水溶液中的动电位极化曲线。

图3 不同锌粉含量的复合硅烷/锌涂层的极化曲线Figure 3 Polarization curves for silane/zinc composite coatings with different zinc powder contents

从图3中可知:涂层的阴极化段的曲线没有变化,主要表现在阳极化段的曲线变化。对比 4种不同锌粉含量的复合硅烷/锌涂层的腐蚀电压可知,随着锌粉含量的增加,腐蚀电压逐渐正移,鳞片锌粉含量为45%的复合涂层出现最大腐蚀电压,为-0.946 V。涂层在0.73 ~ -0.28 V区间出现钝化区。随着锌粉含量的增加,腐蚀电流密度逐渐变小,鳞片锌粉含量为 45%的复合涂层的腐蚀电流密度最低。因此,含45% Zn粉的复合硅烷/锌涂层具有较好的耐腐蚀性能。这是因为随着锌含量的增加,复合硅烷/锌涂层的均匀性和致密度发生变化,间接提高了复合硅烷/锌涂层的耐腐蚀性能。由此可知,适量的鳞片锌粉在复合硅烷锌涂层中起到提高涂层耐腐蚀性的作用,硅烷与鳞片金属锌粉形成致密涂层,抑制了阴极去极化反应和阳极溶解反应,降低了腐蚀速率,起到良好的防护作用。

2. 4 交流阻抗测试结果分析

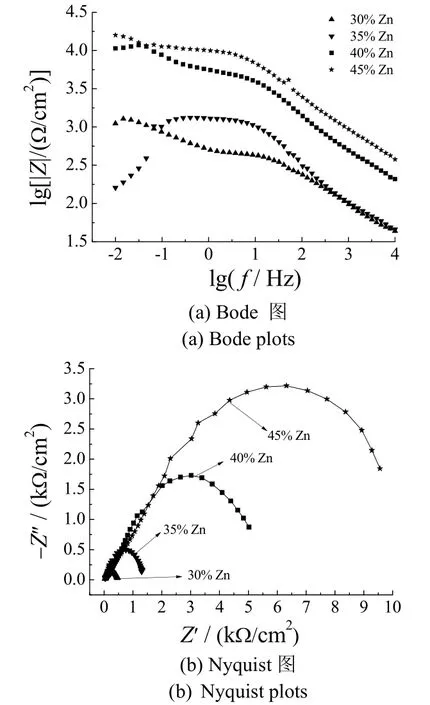

图4a为鳞片锌粉含量分别为30%、35%、40%和45%的复合硅烷/锌涂层的阻抗谱。从图4a中可以看出,随着鳞片锌粉含量的增加,涂层阻抗逐渐增大,当鳞片锌粉添加量为 45%时,复合涂层的阻抗达到最大,因此,含45%鳞片锌粉的复合涂层的耐腐蚀性能较好。

图4 不同锌粉含量的复合硅烷/锌涂层的电化学阻抗谱Figure 4 Electrochemical impedance spectra for silane/zinc composite coatings with different zinc powder contents

图 4b为不同鳞片锌粉含量的复合硅烷/锌涂层的Nyquist图。圆弧半径越大,说明涂层膜的交流阻抗越大,即其对电化学腐蚀的阻力越大,耐蚀性越好。由图4b可知,鳞片锌粉含量为45%的复合涂层的耐腐蚀性能较好。

2. 5 复合硅烷锌涂层的微观结构

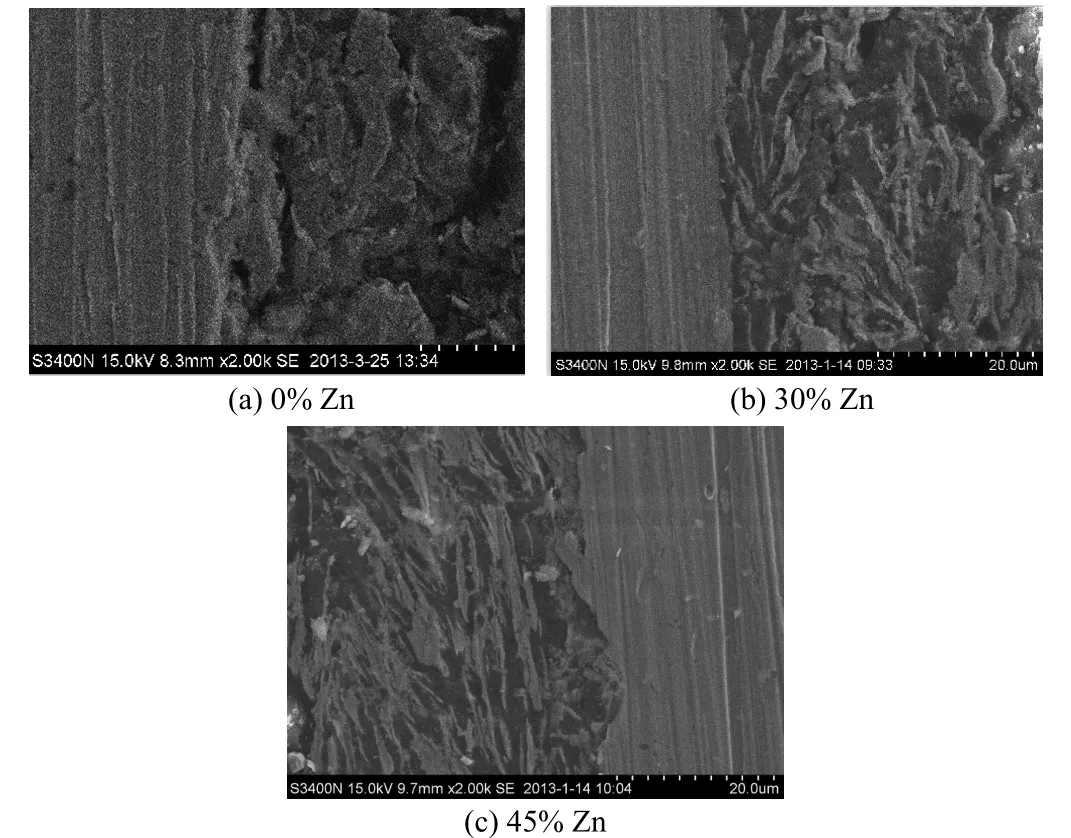

图5a为硅烷涂层截面扫描电镜形貌照片,图5b、5c分别为含30%、45%鳞片Zn粉的复合硅烷/锌涂层的截面扫描电镜形貌照片。可以看出,含鳞片锌粉的涂层中,鳞片锌粉以平行叠加的排列方式组成致密的网状结构。从图5c可以观察到,鳞片锌粉在涂层中形成了平行搭接、交叠排列的瓦片体系。由于鳞片锌粉添入涂层,腐蚀性介质不能通过鳞片渗透,必须绕过鳞片、沿着鳞片径渗入,客观上增加了渗透距离,对腐蚀性介质形成了机械阻碍,使得腐蚀性介质到达金属基材的时间显著延长,从而大大提高复合硅烷/锌涂层的耐腐蚀性能。

图5 硅烷涂层以及含30%和45%鳞片锌粉的复合硅烷/锌涂层的截面形貌照片Figure 5 Sectional morphology images of silane coating and silane/zinc composite coatings containing 30% and 45%flake zinc powders

2. 6 耐蚀机理讨论

复合硅烷/锌涂层中主要是由鳞片锌和硅烷水解液两种组织成分在一定的工艺条件下得到,其所特有的涂层微观结构决定了涂层的耐腐蚀机理。复合硅烷/锌涂层的基本结构为层层鳞片锌粉在硅烷的作用下与试样基体紧紧地结合在一起,形成一层致密的保护层。当外界腐蚀介质进入涂层后,在涂层中迂回前进,最后到达基体,明显阻碍了腐蚀的进程,提高了涂层的耐蚀性能。当腐蚀介质到达基体后,由于锌粉的电位与基体钢铁相比更负,从而产生电化学腐蚀。在电化学腐蚀中,电位较负的金属活泼性比较大,电位较正的金属活泼性较小。电位较负的金属在电化学腐蚀的过程中通常作为阳极,而电位较正的金属通常作为阴极;作为阳极的鳞片锌粉就会因腐蚀而受到破坏,而阴极(钢板基体)却没有太大的破坏。锌粉作为牺牲阳极保护了阴极基体,从而进一步减缓了基体的腐蚀,提高了基体的耐蚀性能。

3 结论

(1) 电导率在线测试表明,鳞片锌粉促进了硅烷偶联剂的水解,提高了水解动力学产物硅醇的含量,从而间接地提高了复合硅烷/锌涂层的耐蚀性能。

(2) 中性盐雾试验表明,当鳞片锌粉的质量分数在35% ~ 45%范围内时,复合硅烷/锌涂层的耐蚀效果较好;当复合涂层中鳞片锌粉的含量为 45%时,其中性盐雾试验时间可达576 h。

(3) 观察复合硅烷/锌涂层的微观结构时发现,随着鳞片锌粉的增加,复合硅烷/锌涂层结构清晰,当鳞片锌粉为45%时,复合硅烷/锌涂层中的鳞片锌粉以平行叠加的排列方式组成致密的网状结构,大大提高了复合硅烷/锌涂层的耐腐蚀性能。

[1] TRABELSI W, TRIKI E, DHOUIBI L, et al. The use of pre-treatments based on doped silane solutions for improved corrosion resistance of galvanised steel substrates [J]. Surface and Coatings Technology, 2006,200 (14/15): 4240-4250.

[2] MONTEMOR M F, ROSQVIST A, FAGERHOLM H, et al. The early corrosion behaviour of hot dip galvanised steel pre-treated with bis-1,2-(triethoxysilyl)ethane [J]. Progress in Organic Coatings, 2004, 51 (3):188-194.

[3] 王雪明, 李爱菊, 李国丽, 等. 硅烷偶联剂在防腐涂层金属预处理中的应用研究[J]. 材料科学与工程学报, 2005, 23 (1): 146-150.

[4] 徐溢, 滕毅, 徐铭熙. 硅烷偶联剂应用现状及金属表面处理新应用[J].表面技术, 2001, 30 (3): 48-51.

[5] 李新波, 曾鹏, 谢光荣, 等. 稀土镧盐对水性锌铝涂层的钝化作用[J].材料保护, 2011, 44 (10): 19-22.

[6] 雷敏娟, 曾鹏, 谢光荣, 等. 片状玻璃对水性复合锌铝合金涂层耐蚀性的影响[J]. 电镀与涂饰, 2012, 31 (7): 59-63.

[7] 杨振波, 杨忠林, 郭万生, 等. 鳞片状富锌涂层耐蚀机理的研究[J]. 中国涂料, 2006, 21 (1): 19-21.

[8] MARCHEBOIS H, JOIRET S, SAVALL C, et al. Characterization of zinc-rich powder coatings by EIS and Raman spectroscopy [J]. Surface and Coatings Technology, 2002, 157 (2/3): 151-161.

[9] 于晓辉, 朱晓云, 郭忠诚, 等. 鳞片状锌基环氧富锌重防腐涂料的研制[J]. 表面技术, 2005, 34 (1): 53-55.

[10] 吴森纪. 有机硅及其应用[M]. 北京: 科学技术文献出版社, 1990:282-285.

[11] ARKLES B. Tailoring surfaces with silanes [J]. Chemtech, 1977, 7:766-778.

[12] CABRAL A M, DUARTE R G, MONTENMOR M F, et al. A comparative study on the corrosion resistance of AA2024-T3 substrates pre-treated with different silane solutions: Composition of the films formed [J]. Progress in Organic coatings, 2005, 54 (4): 322-331.

- 电镀与涂饰的其它文章

- 新型铜及铜合金光亮酸洗工艺

- 利用PCB碱性蚀刻废液制备纳米铜导电胶