再热主汽门轴封蒸汽疏水管线失效分析

赵 亮,赵 婷,李光福

(1.秦山第三核电厂,海盐314300;2.中国科学院嘉兴应用化学工程中心,嘉兴314000;3.上海材料研究所 上海市工程材料应用与评价重点实验室,上海200437)

2009年初,秦山第三核电厂2号机组再热主汽门轴密封蒸汽疏水管线4115-5169在靠近阀体管咀的对接焊缝上游发生断裂泄漏,有蒸汽冒出。该管线功能为再热主汽门轴封疏水,管线上端与运行温度为240℃的再热主汽门管咀承插焊接,下端对空,即管内服役环境为高温水蒸汽,外部环境为汽机大厅的室温常压空气环境,管外涂覆高温防腐蚀层,发生泄漏前已累计投运6a。

失效管段沿竖直方向安装,现场照片见图1,管线连接示意图见图2,其具体连接形式为再热主汽门管咀-承插角焊缝-Hitachi直管段-对接焊缝-Bechtel直管段,此处对接焊缝为Hitachi和Bechtel两家设计单位的分界,Hitachi直管段和Bechtel直管段均为低碳钢材质,Hitachi直管段材料按照JIS G 3454(STP410)供货,Bechtel直管段材料按照ASME A106B供货,两种管段的规格均为NPS1/2,Sch80s(外径21.3mm,壁厚3.73mm)。

为明确管线失效机理,对现场截取断口下面的管段进行宏观检查、材质检验、内表面腐蚀形貌及断口检验分析。

1 宏观检查

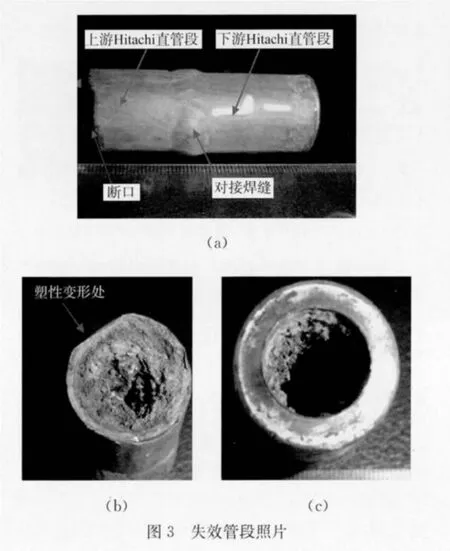

失效管段由Hitachi直管段、对接焊缝和Bechtel直管段3部分组成,见图3(a)所示,断裂部位位于对接焊缝上游约25mm处,管段一端为上游的泄漏处断口,一端为下游的机械切割口。实测管外径为22mm,焊缝宽度大约为10mm。上游管口形貌见图3(b),管内被黑黄色腐蚀产物充满,腐蚀严重,断口处有效壁厚减薄到1mm以下,断口局部存在塑性变形,可以判断为管段最终断裂区。焊缝下游机械切割管口形貌见图3(c),内壁附着少量黄黑色腐蚀产物,壁厚基本等同于管道名义壁厚,说明未发生严重的局部腐蚀。从断口塑性变形区中心位置处将失效管段沿轴线对剖,纵剖面研磨抛光并用4%硝酸酒精浸蚀制取金相试样,得到显示管段各部分金相和内壁腐蚀状况的宏观照片(见图4),依照宏观形貌将管段内表面分为严重腐蚀区与轻微腐蚀区。严重腐蚀发生在上游Hitachi直管段的母材区,断口附近壁厚显著减薄,黑黄色的腐蚀产物几乎将管段内部填满。而对接焊缝、上游Hitachi直管段的热影响区和下游Bechtel直管段的母材和热影响区处存在少量的黄黑色腐蚀产物,仅发生了轻微腐蚀。严重腐蚀区与轻微腐蚀区的分界线在上游Hitachi直管段的母材与热影响区交界处。

2 管段成分分析

根据GB/T 4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》对缺陷管段进行成分分析,结果见表1。可见Hitachi直管段和Bechtel直管段的成分差别微小,均为含碳量在0.20%左右的低碳钢,符合原设计要求。腐蚀较轻微的焊缝下游Bechtel直管段的抗腐蚀元素铬和镍反而稍低于腐蚀严重的焊缝上游管段,说明成分的细微差别不是腐蚀状态存在明显差异的主要原因。焊缝成分中碳较低、锰较高,与母材相差较大。

表1 管段各部分的化学成分 %

3 金相与腐蚀产物分析

采用光学显微镜和场发射扫描电子显微镜及能谱分析仪分别观测了Hitachi直管段和Bechtel直管段及对接焊缝区的金相特征和腐蚀产物形貌,用能谱分析仪半定量分析了内表面各区腐蚀产物的化学成分,用x-射线衍射法分析了内表面腐蚀产物的物相结构。

3.1 Hitachi直管段母材和热影响区的金相与腐蚀产物分析

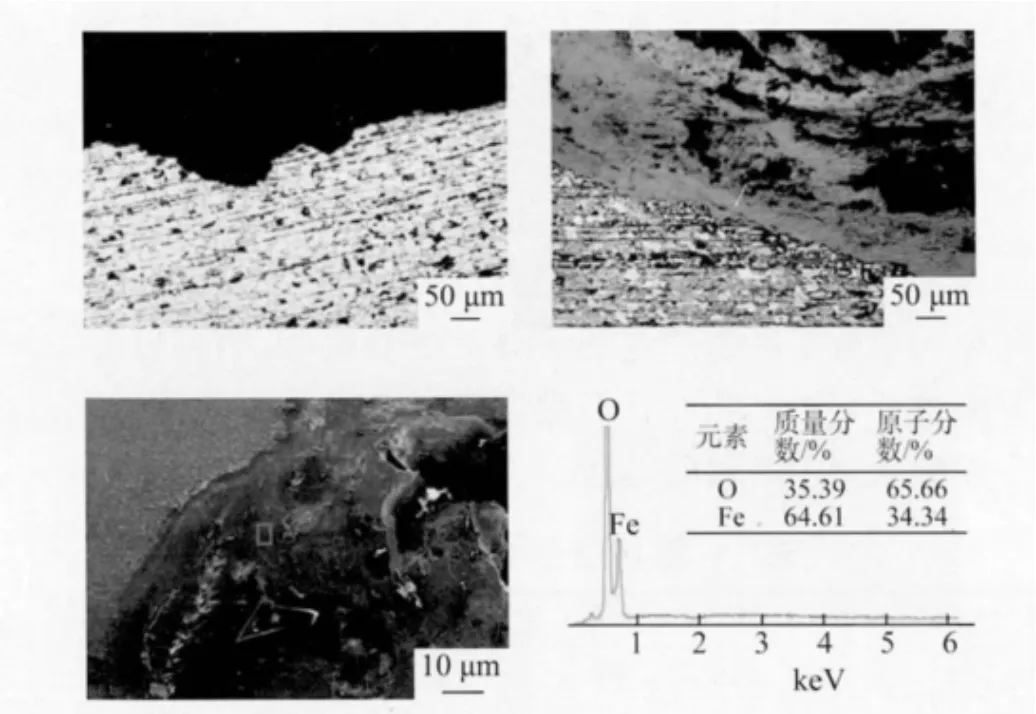

上游的Hitachi直管段母材区金相、腐蚀产物微观形貌和成分见图5。材料显微组织由白色铁素体和黑色珠光体组成,具有带状特征,为常见的或说正常的显微组织。该部位腐蚀产物较黑较厚,而且靠近金属基体的底层较致密,而上面的表面层较疏松。能谱半定量分析表明,腐蚀产物基本由氧和铁组成,其中铁含量约34%(原子百分比),接近但略低于Fe3O4的43%和Fe2O3的40%。分别取底层和表面层腐蚀产物进行X射线衍射分析,结果表明表面层腐蚀产物为Fe3O4,底层腐蚀产物也是Fe3O4类型的氧化铁,其具体检出物有Fe3O4和(NiFe)3O4,比例不详。

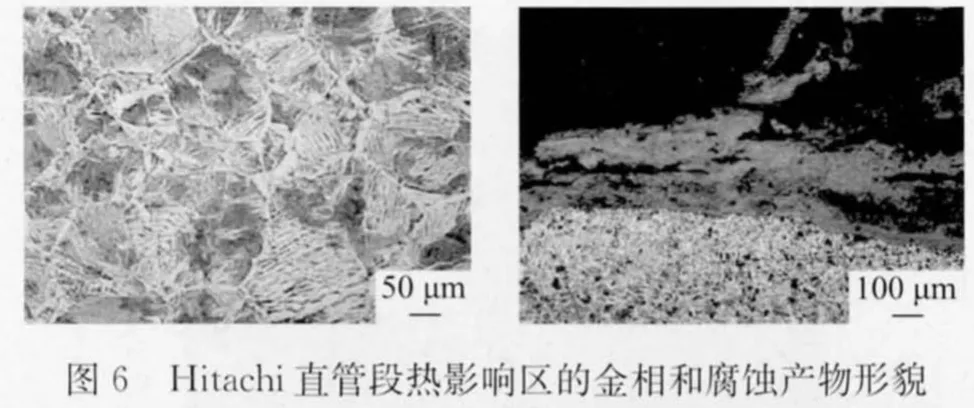

Hitachi直管段热影响区的金相和腐蚀产物微观形貌见图6。材料的显微组织主要是魏氏体。腐蚀产物比较薄也比较疏松。能谱半定量分析表明,腐蚀产物基本由氧和铁组成,其中铁的含量约为33%,接近但略低于Fe3O4的43%和Fe2O3的40%,与母材区的腐蚀产物相似。

图5 Hitachi直管母材区金相、腐蚀产物微观形貌和成分

3.2 对接焊逢区的金相和腐蚀产物分析

对接焊逢区的金相和腐蚀产物微观形貌见图7。材料的显微组织主要是魏氏体。腐蚀产物比较薄也比较疏松。能谱半定量分析表明腐蚀产物基本由氧和铁组成,其中铁含量约31%,略低于Fe3O4的43%和Fe2O3的40%。

3.3 Bechtel直管段母材及热影响区的金相与腐蚀产物分析

下游的Bechtel直管段母材区的金相和腐蚀产物微观形貌见图8。母材显微组织由白色铁素体和黑色珠光体组成,具有带状特征。腐蚀产物薄且疏松,能谱半定量分析表明,腐蚀产物基本由氧和铁组成,含少量的硅(约0.7%),铁含量约32%,接近但略低于Fe3O4的43%和Fe2O3的40%。由于腐蚀产物较薄,因此只能从管内壁剥离出一份腐蚀产物样品,对其进行X射线衍射分析,结果表明腐蚀产物为Fe3O4类型的氧化铁,具体检出物有Fe3O4和(NiFe)3O4,比例不详。其热影响区的显微组织及腐蚀产物形貌与上游Hitachi管热影响区的相似。

图8 Bechtel直管母材区的金相和腐蚀产物微观形貌

虽然缺陷管段内表面不同部位的腐蚀产物颜色有差别,但X射线衍射分析表明都是Fe3O4类型的氧化铁,这颜色差别可能与其中的某些少量元素的含量有关。

4 断口分析

用场发射扫描电镜对断口进行了观察,绝大部分断口处壁厚因内壁严重腐蚀而减薄到1mm以下,如图9(a)所示。高倍观察可见到断口上存在腐蚀产物,断口多数区域可见辉纹状微观形貌,具有疲劳导致断裂的疲劳辉纹特征,如图9(b),(c)和(d)所示。可认为导致管段失效过程中尤其在在腐蚀减薄后的剩余壁厚部分存在腐蚀疲劳失效。

图9 失效断口微观形貌的扫描电镜照片

5 失效原因分析

进行了广泛的文献查阅,未见到相同情况失效的分析报道。比较相关的文献主要是关于火电厂传热管的腐蚀[1-8],特别是在高温水蒸汽中氧化腐蚀的研究,温度显著高于本案失效情况,但这些在火电上的研究还是有重要的参考价值。

根据再热主汽门轴封蒸汽疏水管线服役条件和失效管段的试验结果分析,可以认为管线失效的首要原因是靠近再热主汽门引出管咀的管段内壁在高温水蒸汽环境中的氧化腐蚀,其次是机组运行过程中管线振动产生的腐蚀疲劳,失效过程为管段内壁产生腐蚀破裂缺陷并向外发展,最终导致断裂,失效示意图见图10。

图10 失效示意图

5.1 高温氧化腐蚀

在240℃及以下温度,干燥空气环境中的氧化腐蚀不可能导致如此严重的腐蚀,但该温度下再热主汽门打开/泄漏时进入管线的水蒸汽对低碳钢的氧化腐蚀有显著的促进作用,预计主要的化学反应如下:

常温下覆盖在钢基体上的Fe3O4膜有一定保护作用;随着温度升高,Fe3O4膜增厚速度加快,并可剥离,致使其对于碳钢基体的保护作用下降。腐蚀产物Fe3O4膜增厚就对应碳钢管道金属基体有效厚度减小;腐蚀产物的疏松膨胀又会导致腐蚀产物阻碍管道的流通性,散热散湿能力降低,使水蒸汽环境中氧化腐蚀的局部效应增强。因此,管线内壁在高温水蒸汽环境中发生了局部严重腐蚀,产生大量的Fe3O4类型的腐蚀产物,有效壁厚显著减少,服役能力显著减弱。

5.2 腐蚀疲劳

针对失效管段断口发现的疲劳辉纹特征,在机组正常运行期间现场检查了包括失效管线在内的两台机组共32根再热主汽门轴封蒸汽疏水管线,发现这些管线均存在较大程度的振动,缺少足够的管道支撑。管线运行期间的振动产生交变应力促使低碳钢内表面形成的Fe3O4膜不断破碎从而降低了对金属基体有益的保护作用,氧化膜破碎后新鲜的金属表面不断裸露出来与水蒸汽和空气等环境介质接触,进一步发生氧化腐蚀,随后氧化膜再次振动破碎。如此重复的腐蚀疲劳机制加剧了低碳钢管线内壁的氧化腐蚀损伤,使管线局部壁厚严重减薄。此外,腐蚀疲劳也易诱发裂纹的萌生和扩展,成为后期管线断裂的主要原因。

5.3 严重腐蚀区位置的确定

结果表明Hitachi直管段和Bechtel直管段成分接近,管线不同部位成分的差别不是决定严重腐蚀区位置的主要因素,严重腐蚀与轻微腐蚀的分界线在上段的母材与热影响区交界处。严重腐蚀区位于Hitachi直管母材区,主要是因为温度与环境介质、振动、材料的显微组织等因素:

(1)失效部位紧邻再热主汽门,由于热传导使其温度较高,约200℃;再热主汽门中的轴封疏水进入该管线后受重力作用向下流动,同时由于压力下降在失效部位周围迅速汽化,导致该部位在水蒸汽环境中发生快速的氧化腐蚀;此外,氧化膜在管线内壁的疏松、膨胀和积累又阻碍了管道的流通性,散热散湿能力下降,进一步促进了该部位的氧化腐蚀。

(2)失效部位靠近管线根部,管线振动时该部位承受的交变应力幅度大,腐蚀疲劳作用较大,加剧该处的氧化腐蚀,并最终促使剩余壁厚的疲劳断裂。

(3)热影响区的显微组织为焊接过程中高温下以较快速度冷却形成的魏氏体,带有较大的固溶体特征,微区内成分差异较小;而母材为铁素体和珠光体的平衡组织,在相组成上是充分析出的成分差异较显著的渗碳体和铁素体两相,腐蚀倾向性与热影响区比应该相对较大,因此焊缝热影响区的腐蚀倾向性会明显小于母材区,从而使严重腐蚀区止于Hitachi直管段的热影响区边界。

6 结论

(1)失效管段的材质、规格等符合设计要求。

(2)管线断裂泄漏的主要原因:①靠近阀体的管段内壁在高温水蒸汽中的氧化腐蚀导致壁厚显著减薄;②管线缺乏足够的支撑,在机组正常运行期间的振动加剧了管线的腐蚀疲劳,最终导致管线断裂。

[1]窦照英.电力工业的腐蚀与防护[M].北京:化学工业出版社,1995.

[2]Pascale Vangeli.Oxidation of S35315in water vapor containing atmospheres under cyclic and isothermal conditions[C]//Corrosion 2006[s.l.]:[s.n.],2006:6478.

[3]王志武,邓芳,王玉山,等.20G钢高温高压水蒸汽氧化行为研究[J].腐蚀科学与防护技术,2008,20(3):170-172.

[4]耿波,刘江南,赵颜芬,等.T91钢高温水蒸汽氧化层形成机理研究[J].铸造技术,2004,25(12):914-918.

[5]金耀华,王正品,刘江南,等.T91钢在两种不同环境下的高温氧化层剥落机理研究[J].铸造技术,2005,26(11):1039-1041.

[6]王正品,张路,刘江南,等.电站用T22及与T91管高温蒸汽氧化的失效分析[J].铸造技术,2004,25(7):523-525.

[7]冯斌,刘铁祥,张玉福,等.过热器和再热器管内壁的高温水蒸汽腐蚀研究[J].湖南电力,2006,26(6):8-11.

[8]齐慧滨,郭英倬,何业东,等.燃煤火电厂锅炉四管的高温腐蚀[J].腐蚀科学与防护技术,2002,14(2):113-119.