聚乙烯反应器夹套管的腐蚀与防护

曾科烽

(中国石油化工股份有限公司茂名分公司,茂名525000)

某石化厂的高压聚乙烯装置采用管式法生产低密度聚乙烯,该装置自投用以来,曾多次发生聚乙烯反应器夹套管的穿孔泄漏事件。反应器内进行的是乙烯的聚合反应,乙烯在高温高压的条件下聚合成低密度聚乙烯。为了防止生成的聚乙烯在温度过高时发生分解,反应器外用夹套管通热水进行冷却。反应器夹套管穿孔泄漏的现象在刚开始投用的前几年还只是偶尔发生,但近几年出现的频率却明显提高,有时不得不停车进行处理,严重影响了装置的安全平稳运行。

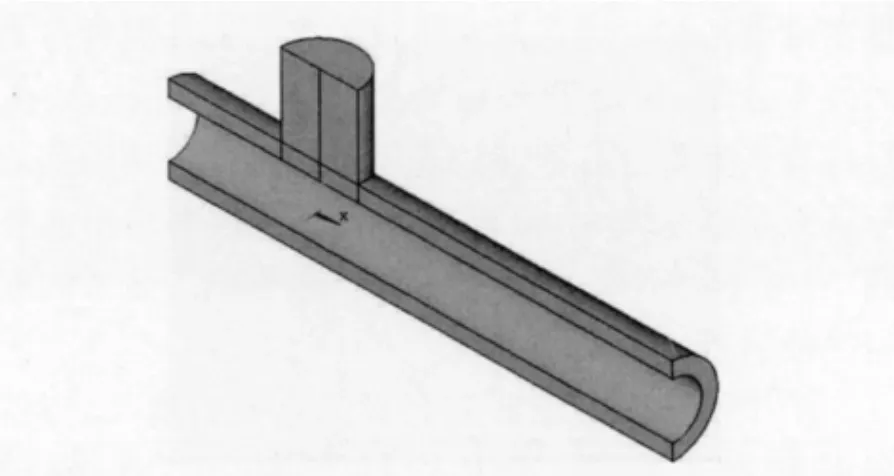

图1所示为反应器夹套管的主要结构,反应器采用套管式换热,夹套管材质为10#钢,外径1 94mm,壁厚为8mm,反应管外径为114.3mm,套管内介质为锅炉给水。反应管内的工作温度为327~335℃,夹套管中的环形腔通锅炉给水控制反应温度,夹套水的工作温度为175℃。

图1 反应器夹套管局部示意图

1 试验

1.1 夹套水分析

在夹套管发生腐蚀期间,曾对水质进行调查,了解到提供该锅炉水的动力厂热电车间由于锅炉除氧器喷头老化及供水量波动,自2007年4月4日开始相继出现锅炉给水溶解氧不合格现象,在采取更换除氧剂(将二甲基酮肟改为联胺)等措施后,锅炉溶解氧仍然不合格。

在高压聚乙烯装置现场对夹套水进行采样分析,其溶解氧含量为188μg·L-1,而参考《GB/T 12145-2008》,溶解氧含量不应超过7μg·L-1,因此夹套水的溶解氧含量已严重超标。

1.2 外观检查

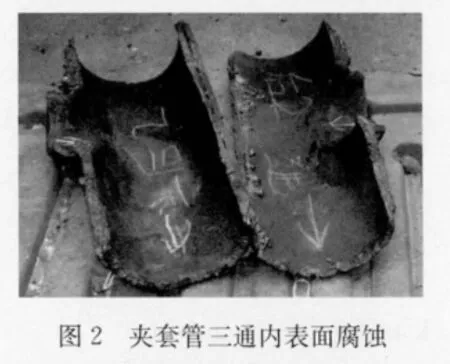

据车间反映,历次发生穿孔泄漏的主要位置为夹套管入水口三通处。在检修中车间对减薄穿孔的位置一般采取包焊处理。但此举并未从根本上解决壁厚减薄的问题,在随后的大修中发现经过包焊的夹套管内壁仍然减薄严重,且有进一步发展的趋势。

将减薄严重的夹套管割下进行观察(见图2、图3),可以发现在入水口附近有成片的红褐色及黄色锈迹,且分布有成片的凹坑,原来的夹套管已经完全减薄穿孔,可以看见外层包焊的管内壁,在三通焊缝处还可看见被流体冲刷过的痕迹。

观察反应管外壁(见图4),发现外壁上黏附有一层黑色物质,用刮片用力刮下后成黑色粉末状。

1.3 夹套管化学成分分析

应用光谱分析仪测试,此管材质确为10#钢,成分符合GB/T 699标准要求,见表1。

表1 夹套管化学成分与GB/T 699标准比对表%

1.4 反应器外壁垢样X射线荧光分析

对从反应器外壁采集下来的垢样进行X射线荧光分析,结果表明(见表2)该黑色粉末主要成分为四氧化三铁,其外观为晶状黑色固体,与实物对照也正吻合四氧化三铁的这一特征。在刮去反应器外壁的黑色粉末后,反应器外壁的金属光泽仍然清晰可见,使用渗透探伤的方法也未发现外壁有金属损伤,因此可以基本判定四氧化三铁并非由反应器外壁的金属氧化而成。

表2 反应器外壁垢样X射线荧光分析结果%

2 泄漏原因分析

2.1 夹套管有限元分析

用ANSYS软件对夹套管冷却水的流域进行模拟建模,划分网格后用ANSYS CFX对其进行计算分析。夹套水流动过程为稳态流动,水流量为175m3·h-1,入口温度169℃,出口温度为174℃,在流动过程中带走反应管外壁的热量。图5所示为夹套水流域的剖分体。

图5 夹套水流域建模

其流线图和温度云图如图6和图7所示,从图6可以看出在夹套水入水口与收缩环之间存在一个流动死区,在这个区域夹套水基本不流动。从图7可以看出夹套水的高温区域集中在靠近反应管外壁的流体层以及流动死区,在流动死区内的夹套水最高被加热到446.6K。

利用CFX分析夹套水压力分布以及对夹套管内壁的剪切力分布,计算结果如图8和图9所示。

从图中可以看出夹套水对入水口以及相邻下游方向的局部区域内形成较大的冲击,对夹套管内壁的最大剪切力达39.69Pa。

2.2 夹套管腐蚀原因分析

从夹套管内壁红褐色的锈迹、腐蚀的形貌,以及反应器外壁黏附的四氧化三铁粉末可以判断出,夹套管内壁发生了比较严重的氧腐蚀。氧腐蚀是一种电化学腐蚀[1-6],铁和氧形成腐蚀电池,铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中,铁是阳极,遭到腐蚀,而水中的溶解氧则被还原,经过一系列复杂的电化学反应,最终生成主要腐蚀产物Fe(OH)3和Fe3O4,其反应式如下:

发生氧腐蚀后金属表面会产生溃疡锈疱,溃疡锈疱表面是一层黄褐色或砖红色硬壳,下面一层是黑色粉末状物,清除这些粉末后会呈现凹坑,这就是氧腐蚀的宏观特征[7-9]。仔细观察穿孔泄漏的夹套管内壁,发现腐蚀区域分布有许多大小不一的凹坑(见图10),这与氧腐蚀的特征也基本吻合。

参考ANSYS CFX的分析结果可以发现,在夹套管的入水口处存在气蚀的现象。水进入夹套管以后并不是均匀地沿着管的前后两个方向流动,因为入水口与收缩环之间存在一个夹套水流动的死区,在这一区域水的流动性很差,而相反的一侧则是大部分水主要的流动方向,也是夹套水与反应器外壁主要的换热场所。水进入夹套时的温度是169℃,而反应器内反应温峰可以达到335℃,这样流动死区内的水因为缺乏流动性被不断加热汽化而产生气泡,气泡粘附在入水口区域的内壁面,其后又在周围流体压力的挤压下破裂,使得液滴不断冲击夹套管内壁面产生气蚀凹坑。而夹套管内壁面的腐蚀产物则在水的冲刷作用下脱离表面并被带走,最后便形成了如图10所示的腐蚀形貌。

图10 夹套管内壁面腐蚀凹坑

腐蚀产物并没有全部被水带出夹套管,有一部分由于摩擦产生的静电吸附在反应管的外壁,随着时间的推移,吸附在反应管外壁的腐蚀产物也越来越多,最后便形成一层粘附在反应管外壁的黑色粉末层(见图4)。

3 结论

综上所述,造成反应器夹套管腐蚀穿孔失效的原因主要有:

(1)夹套管内的锅炉给水溶解氧含量超标,造成夹套管由内而外的氧腐蚀,直至穿孔泄漏;

(2)夹套水入口结构不合理,造成流动死区,在入口区域产生气蚀。

4 防护措施

(1)加强锅炉给水的除氧措施,可以考虑在装置内增加注联氨除溶解氧的工艺环节[9],同时定期监控夹套水的氧含量;

(2)将夹套管入水口由径向入水改为切向入水,增加水的流动性,避免形成流动死区;

(3)加大夹套管内水流量。

[1]余斯宽.供暖管道内壁的腐蚀与防护[J].腐蚀与防护,1999,20(2):86-89.

[2]刘洁,方彦凯.生物柴油原料中溶解氧对20R钢的腐蚀[J].腐蚀与防护,2009,30(10):711-712.

[3]环久峰,王栋,陈贵军,等.空冷换热器水质诊断及腐蚀控制对策[J].腐蚀与防护,2006,27(4):208-211.

[4]马桂军,杜敏,刘福国等.G105钻具刚在含有溶解氧条件下的腐蚀规律[J].中国腐蚀与防护学报,2008,28(2):108-110.

[5]刘瑛.电厂除氧器的腐蚀原因分析及其热喷涂防护[J].全面腐蚀控制,2006,20(5):15-18.

[6]袁永军.高压锅炉补给水系统管道的腐蚀[J].石油化工腐蚀与防护,2002,19(5):20-21.

[7]杨卫国,徐君铭.溶氧腐蚀—一种容易被忽视的腐蚀形式[J].广州化工,2005,33(3):74-75.

[8]陈志军.蒸汽冷凝水管线频繁腐蚀穿孔问题的研究与解决对策[J].化工设备与管道,2008,45(4):68-70.

[9]田峰,高岩,孙承华.化学除氧在防腐蚀中的应用[J].橡胶技术与装备,2000,26(1):59-60.