电助熔技术在浮法玻璃生产上的应用

付宝祥(阜新旭科光伏玻璃有限公司,辽宁 阜新123000)

在玻璃的生产过程中引入电能,借助其“焦尔热效应”,实现玻璃液的辅助加热。该技术称为辅助电加热技术(Supplementary Electric Heating Technology),简称电助熔技术。

在20世纪50年代,以钼材料做成的棒状电极的电助熔技术首次得到应用。在20世纪80年代,电助熔技术得到快速发展,不仅在玻璃熔窑得到广泛应用,而在浮法玻璃的生产过程中,也逐渐得到应用[1]。

本文对电助熔采用分类讨论的方法来进行阐述,深入探讨了浮法玻璃生产过程典型的三种电助熔电极的应用布局方案。从而为电助熔技术在浮法玻璃生产过程中的应用提供有力的参考依据。

1 电助熔分类

电助熔技术按照工艺可划分为三类[2]:1)对流式的电助熔技术;2)分布式的电助熔技术;3)电极侧插式的电助熔技术。

1.1 对流式的电助熔技术

以钼为材料,电极底插,使得玻璃液在热源附近进行集中放热,见图1。

图1 对流式的电助熔技术

对流式的电助熔技术,通过控制炉内所形成的液流,有效改进传热空间,使玻璃熔体均匀化,形成相对稳定的玻璃液。其电源采用锡槽的剩余电能来实现。长期的经验表明,若日出料1吨,需消耗20千瓦电能,该种电助熔技术是能耗最低的[3]。对流式的电助熔技术对于有色玻璃与无色玻璃的生产均有效。其不足之处在于,电极的布置空间有限,其整体功率较低,大约在400~1100KVa左右。

1.2 分布式的电助熔技术

以钼为材料,电极采用分布式方式进行布置,从而对玻璃溶化区域实现大范围加热,见图2。

图2 分布式的电助熔技术

采用电极分布式布置方案,可以有效解决玻璃液竖直方向加热时,温度变化幅度较大的问题。而玻璃液的加热不均衡问题,常常会大幅缩减玻璃拉引量,质量较差。应用案例:某铁含量较高的玻璃加热,其氧化铁的含量达到0.7%~1.7%。该种玻璃在汽车业中得到大范围推广。分布式的电极布置方案,在深色玻璃的生产过程中,其节能效果显著。

1.3 电极侧插式的电助熔技术

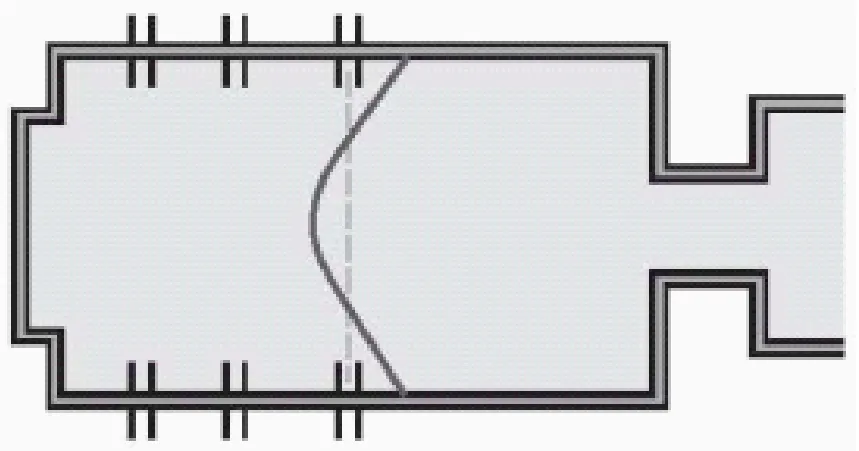

以钼为材料,电极侧插,从而对玻璃溶化区域实现大范围加热,见图3。

图3 电极侧插式的电助熔技术

若电极以池壁插入,可以对边缘区域的玻璃液进行很好的加热,从而处于两侧的泡界线逐渐开始回缩,其泡界线也由完全变为直线,见图3。侧插式电助熔设备的装机功率处于前两种形式之间,对于有色玻璃及无色玻璃的生产均适用。其不足之处在于电极头部受到比较严重的腐蚀,需要定期对电极进行更换。

2 电极布置方案

在浮法玻璃生产过程中,引进电助熔技术,其主要目标就在于,在保证玻璃液的生产产量的同时,提高其质量,减少能源消耗,达到节能经济的效果。而电助熔技术中,最重要的则是电极的布置形式,查阅大量相关文献,总结出3种布置形式[4]。

2.1 电极的集中布置

将电极沿着与玻璃液流动相垂直的方向,均匀布置。其主要目标在于使玻璃液均匀受热,改变其回流状态,延长玻璃液的整体受热时间,从而达到提升器质量的效果。其不足之处在于,玻璃液产量受到一定的限制,若玻璃液温度过高,与之接触的耐火砖会缩短寿命。同时电极也严重冲刷,侵蚀严重,容易形成电流的三相不平衡,从而对供电系统产生干扰。

2.2 熔化区与热点布置相结合

若将一些电极安装在玻璃液的溶化区域,其余的电极则安装在热点。较前一种布置方式,可以弥补其玻璃液产量不高的缺点。其不足之处在于,玻璃液的回流将受到一定的影响,若对其施加热点鼓泡,则将是一种比较完美的布置方案。

2.3 满天星式的布置

在电极以矩阵的形式,在底板上均匀布置。该种方式,可以使玻璃液温度从下至上,呈良好线性的变化趋势,解决了玻璃液流的加热死角问题。同时电极数量的增加,则分配到每一支电极上的功率则相对较少,减轻对玻璃液回流的干扰。

通常来讲,在浮法玻璃生产过程中施加电助熔系统,也要施加鼓泡。而两者的合理组合可以出现很多新的布局方案,各有自己的特色。在实际工程实践过程中,设计师以及相关的技术人员,可以实际的目标以及应用经验来进行选取布局方式,并进行优化。

3 电助熔设计与应用中的要点

在浮法玻璃生产过程中,对于电助熔系统设计及其应用需注意以下几点[5]。

3.1 电极砖的选取

与玻璃液相接触的部分,一般采用耐火性能较好的致密氧化铬砖。同时,因氧化铬具有良好的导电性能,在施加电助熔技术以后,需要将其换为导电性能相对较差,又具有良好耐热、耐腐蚀性能的氧化锆材料。

3.2 玻璃导电性能

一般玻璃的导电性能比较差,随着温度的增加呈逐渐上升的趋势,因而若施加电助熔系统,其变压器需要具有足够的裕量。

3.3 鼓泡位置

在施加电助熔系统,进行鼓泡过程中,其电极和鼓泡之间的相对位置需引起足够的重视,若两者距离偏小,其电极的氧化速度会大幅提升。采用氮气进行鼓泡比较适宜。

3.4 接地电极

需要保证电极的可靠接地,以防存在较大的漏电流,造成巨大的安全事故。

3.5 测温设备

诸如热电偶等一系列的测温设备,需要进行严格的隔离,避免因强电场、电磁等对控制回路产生强烈的干扰,对系统造成一定的安全隐患。

4 应用案例

在2008年7月至12月,阜新300吨与500吨浮法线在窑炉末期曾经使用过电助熔技术,其与秦皇岛凯维科技有限公司合作,凯维公司为其设计并安装,采用的是侧插式的电阻熔技术(如图3),采用三组共18根钼电极,300吨浮法线设计输入功率为1800KW,实际生产输入功率达到了1600KW。500吨浮法线设计输入功率为3000KW,实际生产输入功率达到2400KW。从4个月的使用情况看,电助熔技术能克服窑炉末期产质量下降问题,也能减轻窑炉末期热效率降低对窑炉烧损的进一步加剧问题,产量质量照未使用前均提高了10%左右。300吨浮法线从日产260吨提高到280吨,产量从不足4000重量箱达到了4500重量箱,一级品率从75%达到82%。500吨浮法线从日产480吨提高到495吨,产量从8400重量箱达到了9100重量箱,一级品率从80%达到88%,效果非常明显。

5 结论

在浮法玻璃生产过程中,电助熔技术的应用已取得了一定的经验。根据用户的实际需要,选择合适的电助熔设备以及电极布置方式。有效解决玻璃液体对流、受热均匀化问题。从而提高生产效率,在保证产量的同时,提升生产质量。不仅如此,该技术在一定范围内提升了原材料的热稳定性能,增强了玻璃液对环境温度变化的鲁棒性能。施加电助熔系统以后,生产效率较其他加热方式具有显著改善,燃料的消耗大幅减少,节能环保效果显著,具有实际的经济效益。若采用现代先进的计算机仿真技术,对电助熔的布局、实际运营实施动态仿真,对电助熔系统加以优化,使电助熔技术在浮法玻璃生产中的优势得以充分发挥。并且现在玻璃行业普遍推广了余热发电技术,再结合太阳能光伏发电技术,使之与电助熔技术相结合,进一步降低用电成本,同时也能减轻二氧化硫与氮氧化物排放,为十二五节能减排做出贡献,其前景将非常光明。

[1]张宝芳.高硼玻璃池窑中电助熔技术的应用[J].玻璃与搪瓷 ,2007,08:52-54.

[2]张维祥.电助熔在无碱玻纤池窑上的应用[J].玻璃纤维 ,2003,05:24-25.

[3]肖凯生,董彦敏,胡玉良.大型玻璃窑炉电助熔技术 [J].玻璃,2009,12:28-30.

[4]StuartHAKES.玻璃全电熔和电助熔技术的最新进展[J].玻璃与搪瓷,2007,S1:42-44.

[5]张维祥.电助熔在无碱玻纤池窑上的应用[J].玻璃纤维 ,2003,05:167-168.