天津港30万吨级原油码头工程外海大型墩台施工工艺

刘胜,陈云

(中交一航局第一工程有限公司,天津 300456)

1 工程概况

随着我国经济的快速增长,对原油的需求不断增加,中国已成为仅次于美国的世界第二大石油进口国和消费国。为满足国家原油储备及使用需要,大型高桩墩台结构的原油码头建设的质量和速度尤为重要,码头的基桩多选用直径及长度较大的钢管桩,墩台尺度大,地处外海无掩护区域,受风浪、潮汐、海流影响较大,如何在保证质量和进度的情况下进行墩台的施工便成为需要研究的课题。

天津港30万吨级原油码头工程是天津市重点工程暨天津港标志性工程,是天津市政府加快推进滨海新区开发开放、建设北方国际航运中心的重大决策,对于加快天津港的建设,促进天津市乃至环渤海地区经济与社会繁荣发展具有重大意义。

1.1 码头工程结构

天津港30万吨级原油码头工程位于航道里程14 km+220 m处,码头为高桩墩台结构,总长468 m,共有9个墩台,呈蝶形布置,施工工期为2006年8月8日至2008年5月12日,码头工程效果图见图1。

图1 码头工程效果图

墩台(平台)均为现浇钢筋混凝土结构,各墩间采用人行钢桥连接。码头前沿水深设计标高-22.50 m,预留-25.0 m。栈桥全长98 m,宽12 m,由桥墩和上部结构组成。各墩台外形尺寸见表1。上部结构为预制安装混凝土T型梁。

表1 墩台外形尺寸

辅建区平台总长130 m,宽33 m,同为高桩墩台结构。辅建平台由3个墩台组成,最大墩台长55 m,宽33 m。下部基桩均为650 mm×650 mm预应力混凝土方桩,其上为3 800 m2办公用房。

1.2 工程特点

1)外海条件恶劣,风浪大,潮位高,有效作业时间短。为满足业主设备安装的需求,大型墩台施工时间仅为4个月,工期紧,工程量大;

2)外海施工需投入足够的大型施工机械及船舶,如起重船、方驳吊机组、混凝土拌和船、交通船、发电机等设备,成本和安全风险比陆上施工大;

3)墩台桩型多,斜度及间距较大,且墩台悬臂较大,给施工操作带来一定难度;

4)墩台体积大,且底标高较低,单个墩台施工时间长。

2 码头工程墩台施工工艺

码头区工作平台、靠船墩、系缆墩桩基均为钢管桩,除靠船墩为直径1 400 mm钢管桩外,其余墩台为直径1 200 mm钢管桩,钢管桩伸入墩台一倍桩径,墩台主筋通过圆弧型钢板与钢管桩进行连接。因墩台均处于外海无掩护区域,恶劣环境对施工影响很大,为确保工期要求,墩台的施工工艺及工序极为关键,需进行严格设计以确保在第一步混凝土浇注前施工人员安全和底模板支立质量。

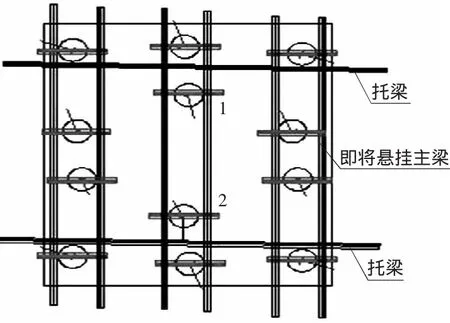

2.1 墩台吊底

墩台吊底采取常规桩顶焊接扁担,悬挂主梁工艺。因墩台底已进行挖泥,其底标高为-19.5 m,单桩自由长度为24 m左右,桩顶的晃动量为30~50 cm。在焊接扁担反挑主梁前,先利用挂钩螺栓在垂直于主梁方向悬挂托梁。该螺栓开口在35 cm左右,利于在风浪大的情况下将托梁悬挂于桩顶,悬挂托梁如图2所示。

图2 悬挂托

悬挂托梁后,直接摆放墩台吊底主梁,然后在主梁上临时搭设木板作为焊接桩顶扁担及悬挂吊底螺栓操作平台。大型墩台可在主梁两端进行预先悬挂托梁。如托梁能承受吊底主梁、次梁、木方及木板重量,可用于拆底,这样可以减少墩台拆底预留孔数量,方便吊底主、次梁抽出,并大大缩短施工时间。

大型墩台吊底钢梁的接头均设计在桩位处,接头处采用双扁担进行反挑主梁。在桩间距差异较大时,如图3所示,为节约成本,可以将1号、2号桩位间钢梁进行局部加强,加强的方式为:1)局部加高钢梁;2)焊接简易的三角形加顶撑;3) 在1号、2号桩顶架设双拼钢梁,对主梁下部利用螺栓及扁担进行反吊。

2.2 次梁及底板铺设

次梁均为 [16,根据跨距的大小调整次梁间距以节省钢材,在其顶面利用铅丝绑扎5 cm×7 cm木方,3 cm厚木板作为底板,木板3面进行刨光,现场拼缝。

施工工序为:

因桩顶晃动量为30~50 cm,首先利用方驳吊机组将次梁倒运至主梁上,利用钢筋在桩顶连接减小单桩晃动,然后进行次梁的铺设,将部分次梁与主梁之间进行点焊连接,然后铺设木板。根据引桥补偿器施工经验,典型施工期木板铺设净距为30 cm,然后铺设竹胶板,因风浪较大,且单个墩台需要经受10多个潮水的影响,依靠钉子连接木板与次梁无法抵抗风浪的影响,需要大量人工进行多次修复,整个墩台钢梁、钢筋及模板受到被风浪卷入海中的威胁。经过工艺的优化,对于外海施工墩台,底板改为全木板进行拼缝,利用铅丝将木板两端编织于次梁上,钉子予以辅助拼缝,需编织木板的次梁与主梁之间预先进行焊接。为防止底模系统整体上浮及减小风浪影响,一是底板每2 m预留25 cm宽通长卸浪缝,在混凝土浇注前移动预留木板进行堵缝。二是在底层钢筋与桩之间通过月牙板焊接后,利用带钢筋垫块焊接在主筋上下压底板。三是利用型钢进行未绑扎钢筋区域压底。经过底板的卸浪及加固,保证了施工用料的安全及施工质量,减少了劳动力,避免了返工现象从而加快了施工进程。

2.3 钢筋加工及绑扎

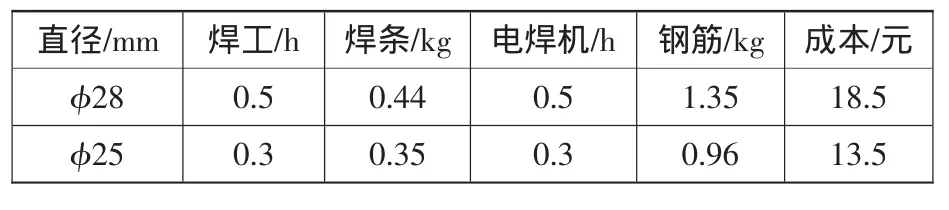

大型墩台钢筋为螺纹25 mm、28 mm两种[1],针对钢筋的连接方式,经成本核算比较,如表2、表3所示。

表2 手工焊接成本

表3 直螺纹连接成本

所有墩台均采用直螺纹连接,钢筋基本无损耗,减少了现场大型发电机、电焊机数量及电焊工的投入。钢筋直螺纹连接的工效是焊接的8倍左右,不但为项目部节约成本,加快现场钢筋安装速度,还有效降低了施工成本和安全风险。

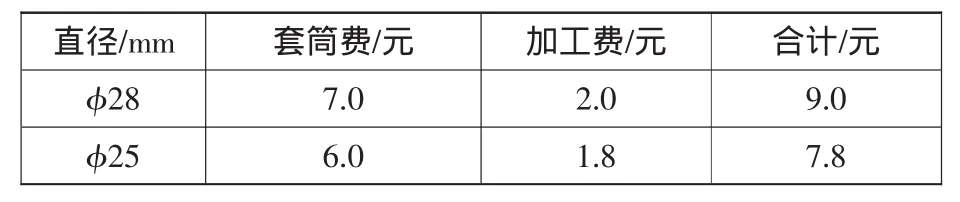

2.4 模板的设计及安装

根据墩台的外形尺寸,所有墩台分为两步或者三步进行混凝土浇筑。外海施工需要大型的施工设备,主要包括3 000 t方驳配合100 t吊车、混凝土搅拌船、砂石料及水泥供应船、钢筋及模板运输船、大型发电机、电焊机、交通船等船机设备,第一步混凝土浇筑高度均为1.05 m,虽然加大了吊底钢梁的投入,但大型船机有效利用率得到大幅度提高,经核算降低了施工投入,提高了施工进度。模板高度为1.05 m及2.4 m,1.05 m高模板采取普通的横竖围囹方式,2.4 m高模板采用桁架模板,其重量为125 kg/m2,整体性好,强度高,仅需要上下两道拉杆螺栓即可进行混凝土浇筑,模板自身可以平稳立于底模板上,便于支立及拆除,模板施工如图3所示[2]。

图3 模板施工图

2.5 墩台拆底

墩台拆底首先利用托梁两端预留孔安装手拉葫芦,从墩台上部拆除吊底螺栓螺母,下放吊底螺栓,吊底螺栓悬挂在主梁上,然后下放吊底主梁80 cm左右,人工进行木板、吊底螺栓、次梁的拆除,并利用方驳吊机组予以辅助及起吊。该施工方法避免在墩台底板下放前施工人员在底板下工作的危险,保障了施工人员的安全。

在施工过程中,考虑到预埋件施工图纸及厂家提供的预埋件均有不能按时提供的可能性,且其吊底钢梁还得用于其他墩台的施工中。所以部分墩台拆底须要在两种情况下都能顺利进行拆除,一是:如按时提供施工图纸及预埋件,墩台可以在拆除侧模板后,进行墩台底模板的拆除;二是:如不能按时提供施工图纸及预埋件,必须先对底模板拆除。如侧模板未拆除前须要对底模板拆除,拆除过程中,不得磕碰侧模板,也不得从侧模板上悬挂主梁。所采取的措施为:在靠近模板处对应主梁位置设置预留孔以利于墩台底模板的下放及拆除。

对于拆底过程中,如遇预留孔堵塞或偏位较大,可以利用相邻两根主梁反吊一根双拼型钢,托住主梁后拆除墩台底模板。

2.6 特殊墩台的施工工艺

靠船墩墩台底标高为+3.0 m,但护舷安装处牛腿标高为+1.5 m,牛腿前沿离桩中心间距为3.0 m,牛腿长15 m,高1.5 m,顶宽2 m,底宽1.2 m,根据天津港的潮位,每天施工时间不足2 h,且地处外海无掩护区域,风浪影响较大。如采用现浇方式,墩台第一步需要浇筑到+4.05 m才能锚固牛腿,对模板及支撑系统的设计难度极大,且需要投入大量的型钢及模板。因此,经与设计反复沟通协调,在不改变配筋的前提下,将牛腿部分由现浇改为预制,并在预制构件上埋设门字架[3]。在桩顶上焊接大型工字钢,然后利用起重船悬挂牛腿并进行加固,因桩顶伸入墩台1.4 m,第一步浇注高度为1.05 m,其大型工字钢均可回收再次利用,并取得了良好的效果。

3 结语

1)外海墩台施工使用托梁进行吊底的施工工艺,加快了吊底及拆底的施工速度,吊底及拆底工作各需两天即可完成,同时也节约了施工成本。

2) 节约了施工用料,且吊底螺栓可重复利用;墩台桁架模板的重量轻,强度、刚度、稳定性满足施工要求;墩台底板、木方均可重复利用,将损耗降到了最低水平。

3)钢筋直螺纹连接,经过钢筋下料的对比优化,损耗低;现场发电设备、电焊机及施工人员相对减少,钢筋绑扎速度提高3倍以上。

4)施工工艺的优化提高了施工质量,保证了工程进度,避免了海损安全事故的发生,为后续工程施工赢得了时间,并提供了宝贵的施工经验。

[1]JTJ221—98,港口工程质量检验评定标准[S].

[2]JTJ291—98,高桩码头设计及施工规范[S].

[3] 刘雅清,李永全,王长兴.大型高桩墩台施工新工艺[J].中国港湾建设,1998(4):1-6.