XK2535数控铣床动态性能研究

陈水胜,徐 旭,华中平,戴 晨

(1湖北工业大学机械工程学院,湖北 武汉430068;2武汉国威重型机械制造有限公司,湖北 武汉430223)

机床等机械结构是由各零部件按照各自功能连接起来,它们之间的连接部分称为结合面,结合面分为固定结合面和可动结合面,无论何种结合面都存在柔性结合的问题,当结合面受到外加动载荷作用时会产生多自由度、有阻尼的微幅振动,使结合面表现出既有弹性又有阻尼,既储存能量又消耗能量的特性[1].结合面这种特性会导致机床整体刚度降低,阻尼增加,固有频率降低,严重影响机床动态性能.有研究表明,结合面处的总柔度占机床总柔度的60%,其阻尼占总阻尼的90%[2].所以,要使机床具有良好的动态性能,提高加工精度,探讨结合面问题是十分必要的.

1 结合部等效动力学参数识别

结合面之间只要平均接触压力相同,单位面积结合面的动态性能数据是相同的,因此可以通过对单位面积结合面的刚度和阻尼进行积分来求得实际结合面的刚度和阻尼.

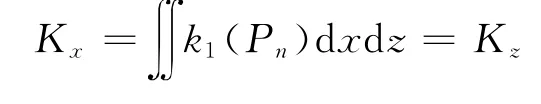

一个结合面承受的动态力表现为六个自由度上的广义力,FX、Fy为x、y方向上的剪切力,Fy为y方向的法向力,Mθx、Mθz为绕x、z轴的弯矩,Mθy为绕y轴的弯矩.结合面的受力是这一种或几种力的相互组合.若将受六个广义力的结合面简化为一点,则此点在各方向的弹簧刚度和阻尼分别为:

式中,Pn为法向压力,k1(Pn)为切向单位面积等效刚度,k2(Pn)为法向单位面积等效刚度,c1(Pn)为切向单位面积等效阻尼,c2(Pn)为法向单位面积等效阻尼.

可以用此种方法研究机械结构中实际结合面参数转变为单位面积、相同条件下的结合面动态参数.

2 结合部处理

2.1 滑座与立柱结合部处理

机床滑座与立柱之间的连接,立柱与横梁之间的连接通常用螺栓进行固定,模拟的时候通常会用弹簧阻尼单元来模拟[3].滑座与立柱通常用18个M30的螺栓连接,两种零件的材料均为灰铸铁,弹性模量:E=1.45e11(N/m);泊松比:μ=0.26密度:ρ=7400(kg/m3),因为立柱与滑座之间固定得较好,综合考虑结合的条件及受力的状态,对结合面采用18个切向(X向)的COMBIN14单元,18个法向(Y 向)COMBIN14单元,18个切向 (Z 向)COMBIN14单元.

对螺栓用300mm的扳手施加20kg的预紧力,则螺栓的拧紧力矩为

T=0.3×20×9.8N·m=58.8 N·m

由螺栓拧紧力矩公式:T=0.2F′d

其中,T为拧紧力矩(N·m);d为螺栓大径(m);F′为预紧力(N).得到F′=T/0.2d=14 700 N=14.7kN;螺栓总的预紧力为:F=18×F′=264.6kN;结合部受到的总力为:Q=F+G=360.49kN;滑座与立柱之间的接触面积:A=3.78m2;则比压p=Q/A=0.95MPa.

由文献[1]244页结合部刚度阻尼与接触面压力关系表得到滑座与立柱结合面单位面积的等效刚度:

切向单位接触面积的等效弹簧刚度:k1=1.92×1013N/m3;法向单位接触面积的等效弹簧刚度:k2=3.492×107N/m3;切向等效阻尼系数和等效弹簧刚度之比:c1/k1=3.16×10-11s;垂直方向等效粘性阻尼系数和等效弹簧刚度之比:c2/k2=3.5×10-3s.

得到,切向单位面积阻尼:c1=k1·c1/k1=606 N·s/m3;法向单位面积阻尼:c2=k2·c2/k2=12.24×104N·s/m3.

由结合面的刚度:K=k·A;结合面的阻尼:C=c·A.

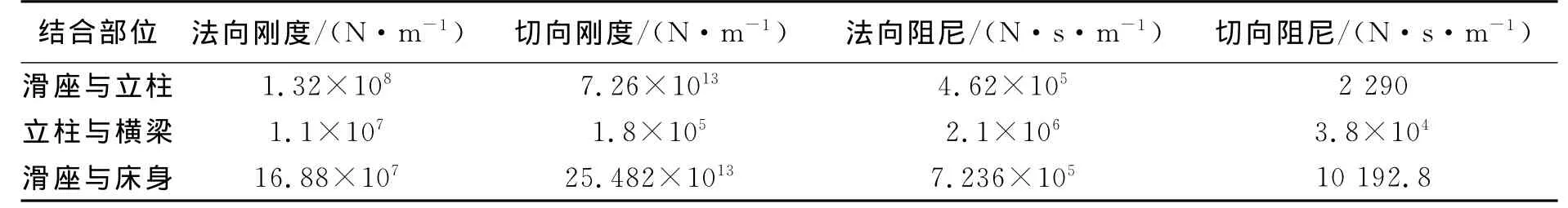

得到总法向刚度:K2=1.32×108N/m;总法向阻尼:C2=4.62×105N·s/m;总切向刚度:K1=7.26×1013N/m;总切向阻尼:C1=2 290N·s/m.

2.2 立柱与横梁结合部处理

横梁与立柱之间采用13个M30的螺栓固定连接,由机床公司设计人员提供螺栓预紧力矩为:T=40N·m,比压为:p=Q/A=3.66MPa,立柱与横梁的接触面积为:A=0.084m2,根据以上计算过程和查表得到,

总法向刚度:K2=1.1×107N/m,总切向刚度:K1=1.8×105N/m,总法向阻尼:C2=2.1×106N·s/m,总切向阻尼:C1=3.8×104N·s/m.

2.3 导轨结合部处理

1)滑座与床身结合部

导轨结合部作为机床的重要结合部之一,对机床的动态性能影响也非常大,与螺栓结合部一样,也可以用弹簧阻尼单元模拟,根据机床设计手册,滑动导轨允许的表面压力为4~6kgf/cm2,由公司提供数据,表面压力为5kgf/cm2,根据以上计算过程得到

总法向刚度:K2=16.88×107N/m;总法向阻尼:C2=7.236×105N.s/m;总切向刚度:K1=25.482×1013N/m;总切向阻尼:C1=10 192.8N.s/m.各结合面刚度见表1.

表1 结合面动态特性参数

3 数控铣床整机模态分析

3.1 整机模型前处理

3.1.1 整机建模与网格划分 采用solidworks对各零部件分别建模后装配,在外形和转动惯量尽量不变的前提下,对一些不影响整体动态性能的局部结构予以简化.此模型结构复杂,本文选用带中间节点的高阶3维10节点solid187单元,此单元很适合对形状复杂且不规则的实体进行划分,且精度很高.网格划分如图1所示.

图1 整机网格划分

3.1.2 结合面处理 本文采用COMBIN14单元来模拟结合面的情况,利用吉村允孝法得到结合面的动力学参数.在每个连接点处生成三个方向的弹簧阻尼单元,根据所需单元连接点数合理分配刚度和阻尼值.对于铣床主轴系统,其轴承刚度对系统刚度也会有很大的影响,可将其看成曲面结合面,其动刚度和阻尼也有专门的计算和试验方法,本文主要考虑平面结合面,故不考虑轴承刚度的影响.

3.1.3 施加约束并求解 模态分析中的载荷和约束都被看成是零位移约束,如果指定一个非零位移约束,则系统以零位移来处理,系统也会忽略其他除位移约束的载荷.本文在床身边缘模仿地脚螺栓加固定的全约束.

3.2 模态分析结果

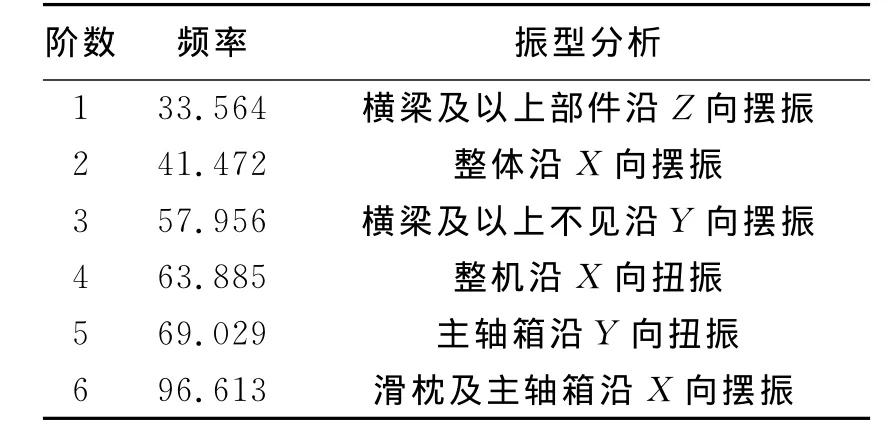

本文通过网格划分共得到节点数为561 615个,单元数为287 650个,采用了Block Lanczos的方法来提取模态,提取了机床的前六阶模态见表2,前四阶模态见及图2~图5.

表2 整机固有频率与振型分析

图5 整机第四阶模态

由图得出第一阶模态为33.564Hz,说明机床能满足中高速要求,第三阶模态(57.956)与第一、二阶差别不大,由此可以看出机床的抗振性能良好.

从图中可以看出,机床大部分振型都为立柱以上部分的振型,所以机械加工中,立柱以上部分(横梁、滑枕和主轴箱),将会对机床的加工精度有明显影响,应对横梁与立柱连接部位进行加固,改变横梁加强筋的分布形式或厚度,以增强横梁的刚度.

床身和滑座未出现振动,这是由于床身的地基之间固定牢固,不易发生刚体位移,说明机床的振动特性不仅与自身属性有关,还与机床与地基的连接方式有关:固定得越牢固,机床的抗振性能就越好.

4 结论

1)利用吉村允孝法对结合面的动态特性参数进行识别,得出了机床各部分结合面的法向和切向刚度以及法向切向阻尼.为机床结合面的建模做好准备.

2)采用COMBIN14单元对平面固定结合面进行模拟,对整机进行模态分析,得到前六阶固有频率,通过分析各阶模态得到了机床的薄弱部分,并提出合理的修改意见,为提高机床精度提供了依据.

[1] 廖伯瑜,周新民.现代机械动力学及其工程应用[M].北京:机械工业出版社,2003:222-226.

[2] 杨 浩.基于ANSYS落地镗铣床动态特性分析[D].西安:西安交通大学图书馆,2010(6):7-9.

[3] 李 杰.机械固定结合面刚度特性建模与应用研究[D].武汉:华中科技大学图书馆,2011(6):26-28.