高速公路声屏障用非织造吸声材料的吸声性能研究*

钱薇薇 张 瑜 高 强 李伟岸 许君海

(南通大学,南通,226007)

随着我国高速公路的快速发展,一系列环境问题也日渐凸显,尤其是交通噪声问题愈发严重。道路无法避开居民生活区、医院、学校等区域,为此,修建声屏障将是一种有效的治理交通噪声污染的方法[1]。声屏障的核心部件,即吸声材料,其性能的优劣极大地影响着声屏障吸声降噪的能力。据调研,交通路网噪声一般在250~2 000 Hz中低声频范围内。

非织造材料是纤维之间相互缠结而成的三维立体结构材料,其特有的结构赋予其特有的性能,即孔隙率高、弹性和柔软性好,因此非织造材料十分适合作为吸声材料。当声波传播到非织造材料的表面时,一部分声音能进入到材料的内部,而另一部分即在材料表面被反射。进入到材料内部的声音便在纤维交错排列的缝隙中传播,此时声波与纤维和缝隙中的空气产生摩擦,将声能转化为热能而被消耗,从而起到吸声的作用[2-3]。

国内外对非织造材料吸声性能已做了一定的研究。Youngjoo等[4]研制了一种汽车顶篷使用的针刺非织造材料,并研究了材料的吸声性与黏弹性以及孔径大小之间的关系。Jiang等[5]研制了一种七孔中空聚酯纤维作为增强体的氯化聚乙烯复合材料,并研究了纤维含量、复合厚度和空腔深度对吸声性能的影响。本文主要研究了涤纶的组成、纤维的横截面、材料厚度、热熔加固和表面处理对声屏障用吸声材料的吸声性能的影响,为相关方面的设计提供参考。

1 试验部分

1.1 原料

选用不同的涤纶作原料,其性状见表1。

表1 不同涤纶原料性状

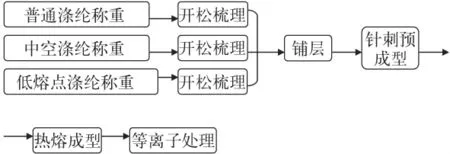

1.2 工艺流程

吸声材料制备的工艺流程见图1。

图1 吸声材料制备的工艺流程

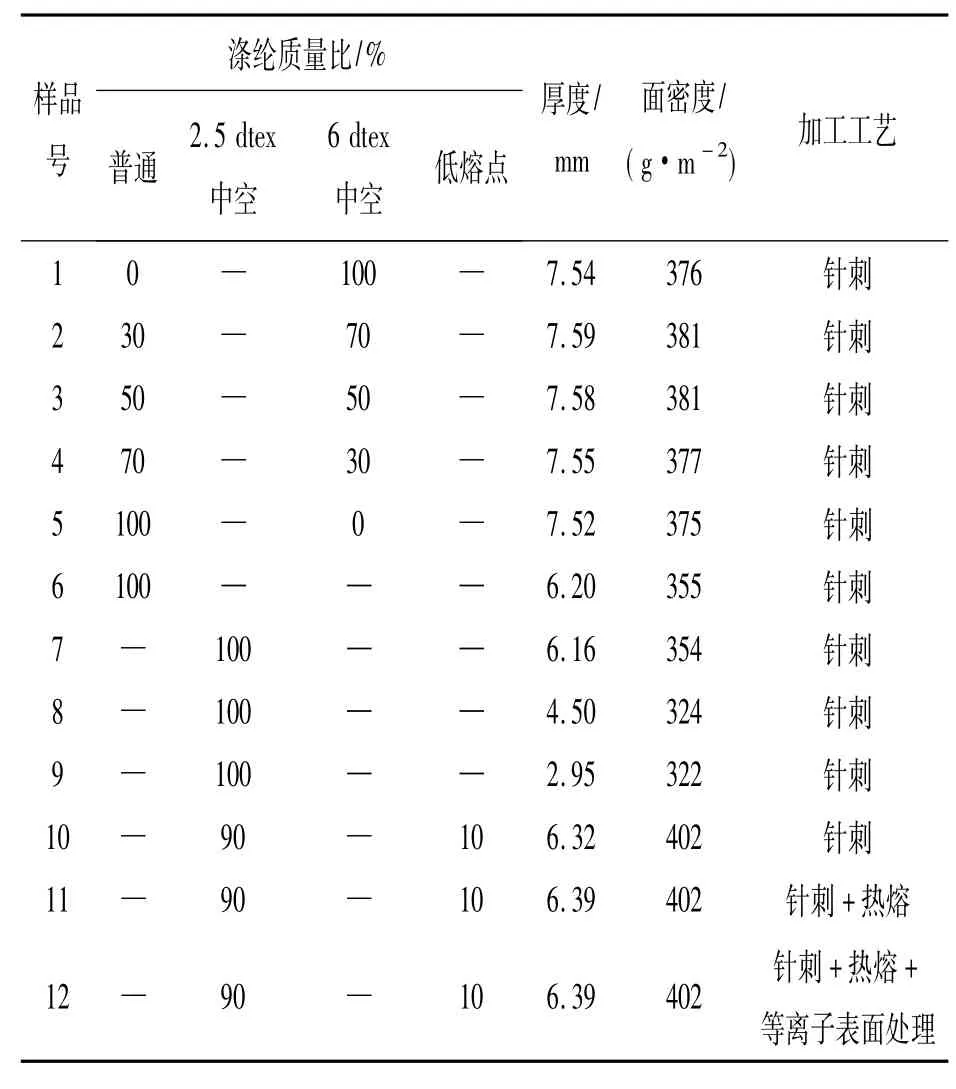

1.3 吸声材料制备

本试验共制备了12种针刺非织造材料样品,其构成和基本参数见表2。

表2 针刺非织造材料样品的原料构成与基本参数

2 吸声性能测试

采用传递函数法测量针刺非织造材料的吸声系数,驻波管内径为100 mm,其测量频率上限为2 000 Hz,下限为250 Hz。在声频中,500 Hz以下是低频声,500~2 000 Hz是中频声,2 000 Hz以上是高频声。

参照标准GB/T18696.2—2002《阻抗管吸声系数和声阻抗的测量》,用北京声望声电技术有限公司生产的SW463型吸隔声测试仪测试吸声性能。

3 试验结果及分析

3.1 纤维线密度对吸声性能的影响

由图2可以看出,在250~2 000 Hz的频段范围内,随着样品中细纤维含量的增加,样品的吸声系数增大,即其吸声性能提高,且随着频率的增加收声系数增大的程度越加明显。这是因为纤维越细,声波在进入样品内部传播过程中与纤维接触的机会增大,能与更多根数的纤维发生摩擦,从而将更多的声能转化为热能而耗散[6]。另外,细纤维含量增加后,在刺针穿刺的作用下,样品内部微小的孔隙明显增加,孔隙率增大,孔隙间相互贯通,空气穿透量增大。因此,样品5的吸声性能显著提高。

图2 不同细纤维含量样品的吸声系数曲线

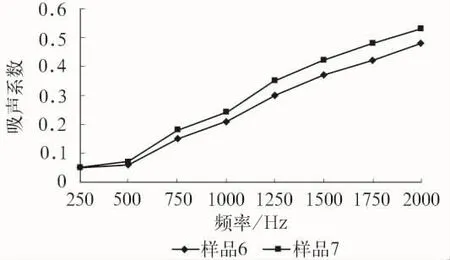

3.2 纤维截面对吸声性能的影响

由图3可以看出,随着声波频率的增加,中空涤纶吸声毡的吸声性能明显比普通涤纶吸声毡好。这主要是由中空涤纶的结构决定的。中空纤维在轴向上有管状空腔的结构,使得声波与空气的接触机会增大,即摩擦系数增大,声能转化为热能被消散的机会也就增大。此外,中空纤维的管状空腔结构也大大增加了纤维的比表面积,声波与纤维摩擦接触的概率增大,进而延长了声波在材料内部反复的时间,从而有更多的声能被转化成热能而被耗散。图3中样品7的吸声性能明显优越于样品6。

图3 不同纤维截面样品的吸声系数曲线

3.3 材料厚度对吸声性能的影响

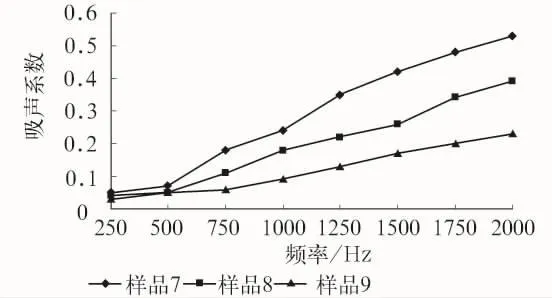

厚度对材料吸声性能的影响十分明显,通过增加厚度来提高材料吸声性能是行之有效的方法。由图4可以看出:在中低频段内随频率增加,厚度大的样品7吸声系数增加的幅度明显增大,样品8增加的幅度不大,而厚度最小的样品9的曲线则趋于平缓。纵观三条曲线可以发现,在低频声段内厚度的增加对材料的吸声性能的提高不太明显,但随着频率的提高(在中频声段内),其厚度的增加对材料吸声性能的影响十分明显。材料的厚度增加后,声波进入样品内部传播的时间变长,声波与更多的纤维接触,从而摩擦增加,声能转化为热能的概率增加,吸声性能便显著提高。此外,声波是靠空气压缩和膨胀进行传播的,空气在声波传播过程中起到阻尼作用,材料的厚度增加后,材料内部包含的空气量相应变多,声波因在空气中传播而声能被减弱的机会增大,即材料吸收声能的机会增大,材料的吸声性能就明显提高[7-8]。有资料表明,材料达到一定厚度后,对吸声性能的提高已经没有多大的作用[9]。该现象提醒人们,在研究材料吸声性能时不要盲目提高材料的厚度,应根据材料的实际应用情况、成本和工艺等多方面因素来适当提高材料的厚度。

图4 不同厚度样品的吸声系数曲线

3.4 不同加工工艺对吸声性能的影响

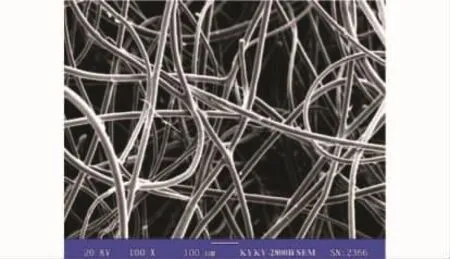

图5是热熔处理过的吸声材料(样品11)的扫描电镜照片。吸声材料的热熔处理时间为10 min,热熔温度为165℃。由图5可清晰地看出,热熔处理后的材料中纤维与纤维的交叉点被粘连。样品12是经过等离子处理(功率为300 W,处理时间为15 min,真空度为50 Pa)的样品,其扫描电镜照片见图6。可以看出,等离子处理后的样品其纤维表面比较粗糙。这是因为等离子处理是利用两极电压的压差来产生一束束具有高能量的电子束,这些电子束以高速撞击纤维的表面,从而使纤维表面产生蚀刻形变。

图5 热熔处理过的吸声材料ESM照片

图6 等离子处理过的纤维表面

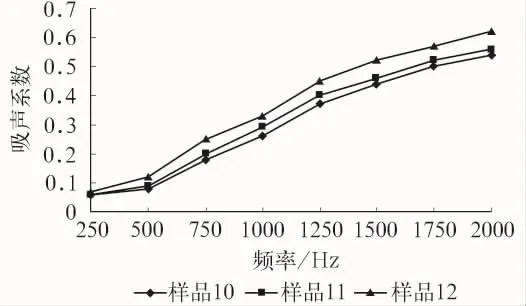

图7为不同加工工艺吸声材料的吸声系数曲线。可以看出,经过热熔处理的样品11吸声性能比未处理的样品10要好。热熔处理采用的是热风穿透工艺,热熔过程使得材料内的低熔点涤纶融化并流至非低熔点纤维的交叉点处,因为热风穿透会使材料的厚度有所增加,冷却成型后材料内纤维间的空隙增多,材料的孔隙率增大,所包含的空气量变多,声能耗散增加,从而提高材料的吸声性能。从图7还可以明显看出,在整个声段范围内,等离子处理后的样品12吸声性能明显提高。这主要是由于等离子处理使纤维表面粗糙,从而纤维的表面积增大,当声音入射时,声波与纤维的接触机会增大,声阻变大,声能由于摩擦而转换成热能的部分增大,使得材料的吸声性能增强。

图7 不同加工工艺吸声材料的吸声系数曲线

4 结论

(1)在样品厚度和面密度相近的情况下,细纤维含量越多的样品其吸声性能越好,在2 000 Hz的频率下,纯细纤维样品的吸声性能比不含细纤维的样品提高48.6%。

(2)不同截面纤维对吸声材料的吸声性能有较明显的影响。在中低频声波范围内,涤纶线密度一定、加工工艺相同时,由中空截面的涤纶制成的吸声材料比由普通涤纶(圆形截面)制成的吸声材料的吸声性能要好。

(3)厚度是影响吸声材料的重要的因素。当吸声材料厚度由3 mm增加到6 mm时,在250~2 000 Hz中低频声波范围内,涤纶吸声材料的吸声性能随材料的厚度增加而明显增加。

(4)经过热熔处理和等离子共同处理后的涤纶吸声材料,在2 000 Hz声频下的吸声系数比未经处理的材料提高27.5%。

[1]周新祥.噪声控制及应用实例[M].北京:海洋出版社,1999:129-135.

[2]张锦宽,崔建伟,晏雄.针刺非织造材料形态与组合结构对材料吸声性能的影响[J].产业用纺织品,2010,28(11):5-8.

[3]闫志鹏,靳向煜.聚酯纤维针刺非织造材料的吸声性能研究[J].产业用纺织品,2006,24(12):13-16.

[4]NA Y,CHO G.Sound absorption and viscoelastic property of acoustical automotive nonwovens and their plasma treatment[J].Fibers and Polymers 2010,11(5):782-789.

[5]JIANG Sheng,XU Yunyan,ZHANG Huiping,et al.Seven-hole hollow polyester fibers as reinforcement in sound absorption chlorinated polyethylene composites[J].Applied Acoustics,2011,9(6):2-5.

[6]胡立晨,陈福源,晏雄.柔性针刺非织造材料吸声性能分析[J].玻璃钢/复合材料,2010(1):53-56.

[7]马永喜,王洪,靳向煜.复合针刺非织造布的结构与吸声性能研究[J].非织造布,2009(8):32-34.

[8]徐传友,苟凤祥,杜鑫,等.吸声材料研究的进展[J].砖瓦,2008(9):11-14.

[9]苏文,李新禹,刘树森.厚度和容重对非织造布吸声材料吸声性能的影响[J].天津工业大学学报,2009(6):35-36.