基于Cordon法的水轮机抗空蚀研究

桂家章,梁 兴

(南昌工程学院,南昌 330099)

前言

自19世纪后期第一例水力机械空蚀现象被发现以来,国内外学者投入了大量的时间和精力,从多相流体力学、材料力学到叶轮设计、加工工艺、材料应用,从理论分析到试验研究,多学科交叉研究,虽然取得了一定成果,但仍然存在一定的问题。目前,水轮机空蚀的机理基本明确,即在水温基本不变时,当流体内部压力降低到某一临界点后,流体将汽化进而形成空穴;当由于水轮机内部流场变化剧烈,空穴会在极短的时间内溃灭,形成高达数百MPa的压力波冲击到叶片上,导致水轮机振动加剧、效率降低,甚至会使叶片塑性变形、材料脱落,在叶片表面上留下点状、孔状、蜂窝状痕迹[1-7]。

但是,水轮机空蚀诱因较复杂,不仅涉及水力因素(水质、流速等)、机械因素(水轮机设计、转轮材料等),还与水轮机工作状态、水电站布置情况以及工作环境等有密切关系,不同水电站水轮机的空蚀诱因往往不尽相同,相同电站不同机组的空蚀原因也可能不同,这无疑增加了空蚀预测及防范的困难。本文以南方某水电站为例,利用cordon法预测空蚀破坏量,并与电站实际做比较,进而分解cordon法,探讨该电站空蚀诱因,因地制宜地制订抗空蚀措施,获得良好的抗空蚀效果,为水电站设计、修护及技术改造提供具有实用性的借鉴意见。

1 工程实例简介

南方某水电站共两台机组,总装机容量 10MW,水轮机型号为HL220-LJ-380,单机设计流量112.0m3/s,设计水头51.0m,最大水头55.2m。水电站运行后,在2005年大修中发现,1号机组叶片背面出现蜂窝状凹坑,面积20cm×12cm,最深达8mm(如图1所示),转轮其他部位也有轻微空蚀痕迹,同时,在设计工况下运行时,机组效率比设计效率也有所降低。显然,该电站水轮机有空蚀现象发生。

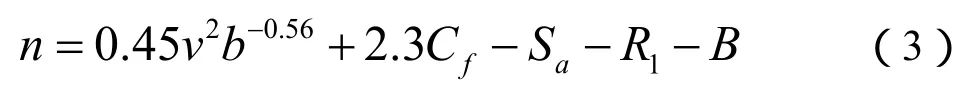

2 空蚀破坏预测公式

2.1 空蚀破坏预测

目前预测空蚀破坏的方法相对较少,而且几乎都是经验性的公式。本文采用cordon法。它是通过综合比较北美748台水轮机实测空化特性而获得预测水轮机空蚀失重量的经验公式。水轮机运行八千小时后叶片失重量W(kg),可按式(1)计算。

图1 空蚀痕迹

式中:

K1——水轮机空化强度系数;

d——转轮喉径,m;

水轮机空化强度系数K1,可按式(2)计算:

其中:

式中:

n——空化强度系数K1的影响指数;

v——机组平均流速,m/s;

b——转轮叶片数;

Cf——机组负荷利用系数;

Sa——水轮机的淹没深度,m;

R1——水轮机材料系数;

B——当地大气压力,m。

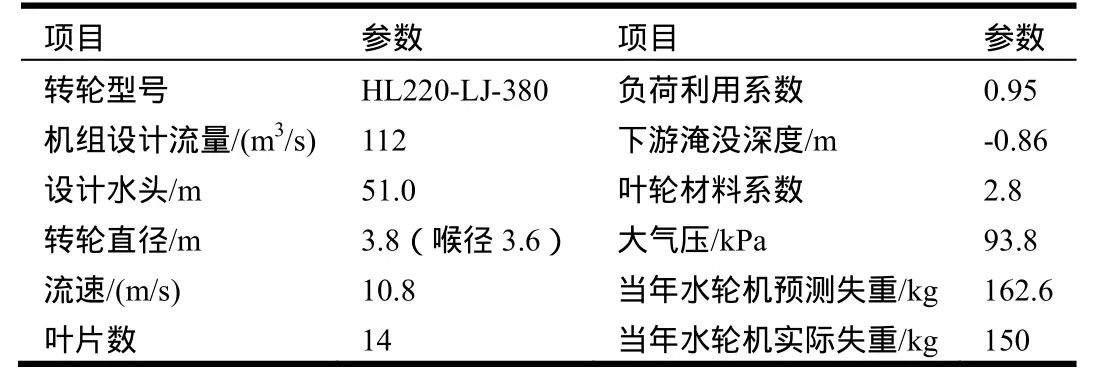

依据公式(1)、(2)、(3),结合电站实际参数,可预估水轮机1年内失重为162.6kg,而2009年内水轮机实际失重为150kg,两者误差仅12.6kg(见表1)。因此,采用cordon法预估水轮机空蚀破坏不仅可行也可信。

2.2 水轮机空蚀诱因

由于cordon法较好地预测了该电站的空蚀破坏情况,因此可通过分解cordon法分析该电站的空蚀诱因。由cordon法可知,影响空化系数K1的主要因素是:平均流速、叶片数、负荷利用系数、淹没深度、材料系数和当地大气压。排除水轮机设计因素(平均流速、叶片数等)和当地气压等不可变因素之外,该电站空蚀的影响因素如下:

表1 水轮机空蚀失重损失预测对比表

(1)转轮材料。该电站转轮采用ZG45碳钢铸造,ZG45碳钢韧性和塑性较好,便于铸造,但是材质较软。在cordon法中,ZG45碳钢的材料系数仅为2.8,比不锈钢的材料系数 4.5或碳钢表面加不锈钢堆焊层的材料系数3.8小一些。显然,ZG45碳钢抗空蚀性能较差。这是水轮机空蚀严重的一个重要原因。

(2)下游淹没深度。空蚀发生的必要条件就是水轮机过流流体压力较低,引发空穴产生。水力机组运行时的实际吸出高度直接影响着过流流体压力,而吸出高度又与下游尾水位的淹没深度密切相关。研究表明[1],吸出高度较大时,水轮机发生空蚀的几率也将增大。本文所研究的电站允许吸出高度为0.75m,而在电站的运行中,实际吸出高度均值为 0.86m,最高达到1.02m。过高的吸出高度也是诱发该电站水轮机空蚀的原因之一。

(3)负荷利用系数。水轮机满负荷运行时间与全年正常运行时间之比为负荷利用系数,它也能反应机组出力对空化空蚀的影响。研究表明[1,3],长期运行的水轮机其空化特性最优的负荷范围约为满负荷的75%,过高或过低的负荷利用系数都将导致水轮机叶片空蚀几率增大。

2.3 水轮机抗空蚀措施

针对上述空蚀诱发因素,可采用如下有针对性的抗空蚀措施:

(1)制订合理的运行方案,减小吸出高度。根据电站当地水文水质条件,以季度为单位,基于上下游水位波动情况,在确保发电量的前提下,制订合理的运行方案,力求降低实际吸出高度,减小 Cf,减小空蚀发生率。

(2)健全检修制度,及时检修。虽然此电站转轮材质较软,抗空蚀能力差,但基于经济性考虑不宜直接更换转轮。因此,健全检修制度异常重要。在总结电站实际检修经验的基础上,利用cordon法预估空蚀发展过程,合理制订检修计划,及时检修,定期补焊,不仅可以减少检修时间,延长转轮使用寿命,同时也提高了电站经济效益,保证电站安全运行。

(3)转轮补焊。对转轮空蚀部位补焊时,宜选择新型抗空蚀磨蚀的不锈钢焊条,比如OCr13Ni4~6Mo不锈钢焊条,它适用于母材是碳钢的机械设备,具有易焊接、易加工、抗空蚀性及抗裂性等优点,且已经被应用于国内多个大中型水电站中。

(4)涂层保护。为进一步增强水轮机抗空蚀性能,可对水轮机进行涂层保护。常见的喷涂材料有金属、合金、陶瓷、塑料等多种类别。喷涂工艺有表面刷涂、堆焊、电镀等多种方法,近年来还出现火焰喷涂、电弧喷涂、等离子喷涂等方法,比如东川电站就采用电镀的方法,在水机表面形成了以稀土铬合金为主的电镀层硬度高达HV1000,获得了较好的抗空蚀性能[8-10]。电站可采用电镀方法。

电站采用上述抗空蚀方法后,2011年空蚀破坏失重量仅60kg,机组空蚀破坏情况得到了明显改善。

3 结论

空蚀机理简单但诱因较多,所采用的抗空蚀措施也千变万化,效果也有好有坏。因此,总结检修经验,采用cordon法研究空蚀机理,明确空蚀诱因,有针对性地选择抗空蚀措施,对水电站经济运行和技术改造具有很大的参考价值和指导意义。对已投产电站来说,发展新型抗磨蚀材料、采用高新喷涂工艺是提高水电站经济运行的有力措施。

[1] 柯乃普.空化与空蚀[M].北京: 水利出版社,1981.

[2] 邢文静, 等.不同介质对三种钢的冲击腐蚀磨损性能的影响[J].材料处理学报, 2007, (6).

[3] Finnie.On the velocity dependence of the cavitation of ductile metals by solid particles at low angles of incidence[J].Wear, 1978, 48.

[4] GP Tilly.A two stage mechanism of ductile erosion[J].Wear, 1973, 23.

[5] J.GA Bitter.A study of cavitation Phenomena[J].Wear, 1963,(5).

[6] 鲍崇高, 等.含沙水域水轮机过流部件的材料应用及进展[J].水利水电科技进展.2001, 21(12).

[7] G.Bregliozzi, etc.Cavitation wear behavior of austenitic stainless steels with different grain sizes[J].Wear.2005, 258.

[8] 姜胜利, 等.20SiMn低合金钢在不同含沙量的多相流中的损伤行为[J].全国摩擦学学术会议论文集, 2006.

[9] 张小彬.CrNiMo不锈钢表面激光熔覆与合金化抗空蚀涂层研究[D].东北大学博士论文, 2008.

[10] 方超群.三峡700MW水轮机叶片空蚀现象及修复[J].水电与新能源, 2010, 92(6).

——“AABC”和“无X无X”式词语