双井抽油机振动影响因素及改进措施

张 博,崔钢都,原 军,缪志洪,田 园,田中涛,王晓华

(中国重型机械研究院股份公司,西安710032) ①

1 结构原理

摇摆式双井抽油机(如图1所示)是一种双井同步采油设备,可大幅提高油田丛式井组的采油效率,并降低油田设备成本及能源成本。其工作原理为:开关磁阻电机通过皮带驱动减速机动作,减速机通过连杆机构带动摆动臂周期性地摇摆,由转向机构把摆动臂的摇摆动作转化为悬绳器总成的上下往复运动,实现抽油杆的上下往复运动。在此过程中,通过“双井同步、动态平衡”的原理实现均衡载荷,在单井维修时,维修井口上方移出空间,另一口井继续正常工作。

摇摆式双井抽油机保持了游梁式抽油机的结构简单、工作可靠、操作维护方便等优点,电机、减速机、皮带轮、轴承等的选用均参考油田常用游梁式抽油机,这样就能降低油田对抽油机备品、备件的采购及管理成本。其关键技术包括:开关磁阻电机智能调控技术;双井同步抽油机构;井口让位机构;载荷补偿机构。

本文针对造成摇摆式双井抽油机振动的几个主要影响因素,通过有限元法、经验对比法等进行分析,并找出正确的解决办法,为设计者下一步的设计改进提供依据。

图1 摇摆式双井抽油机结构

2 问题分析

在对摇摆式双井抽油机的调试过程中发现如下问题:在两侧悬绳器换向时,整机会出现强烈的振动,该振动延续了一段时间后,设备局部出现了螺栓松动、异响等现象。课题组对整机的运行状况进行了分析,初步总结了造成振动的5个主要影响因素:

1) 摆动臂、连杆强度不够,在运行过程中出现了较大的折弯变形。

2) 传动件各连接轴强度不够,在运行过程中出现了扭曲、折弯等变形。

3) 传动部分最大输出扭矩/输出功率不够,在运行过程中出现了过载传动。

4) 传动底座自身强度以及其与基础间的连接强度不够,在运行过程中出现了整体振动。

5) 省去了皮带传动这一振动缓冲环节,使得传动部分的振动直接传送到了其他运转部件上。

针对第1~2条影响因素,课题组对摆动臂、传动件各连接轴进行了有限元分析,通过计算的方法进行排除;针对第3条影响因素,课题组直接将传动底座焊接到了整机底座上,规避掉了这一因素;针对第4条影响因素,课题组选用了功率大一级的电机,通过实际运行效果进行排除;针对第5条影响因素,课题组增设了皮带传动,通过实际运行效果进行排除。

3 影响因素分析

3.1 摆动臂和连杆强度

在摇摆式双井抽油机的工作过程中,连杆将传动部分的动力通过摆动臂、转向轮等机构传送到悬绳器上,摆动臂和连杆的强度直接影响整机运行的稳定性。因此,课题组将原设备上的摆动臂和连杆拆卸下来,替换上了加强后的摆动臂和连杆。

由于摆动臂和连杆均为装配结构,为保证每个零件的运行可靠性[1],课题组在实验室对加强后的2个部件进行了最大受力状态下的带载试验。考虑到连杆和曲柄连接部分为偏载受力结构,课题组将此连接部分改为双轴承支撑结构,对改进后的连杆在最大受力状态下进行了有限元分析[2],如图2。

图2 连杆应力和应变云图

由图2可知:连杆部件最大应力点应力值为85.7MPa,最大应变区域应变量为2.386mm。在对加强后的连杆部件进行有限元分析后,可以确认连杆最大应力低于其材料屈服强度,最大应变量应通过优化设计来降低。

3.2 传动件各连接轴强度

在摇摆式双井抽油机的工作过程中,传动件各连接轴的强度直接影响连接件运转的平稳性[3]。由于摆动臂转动轴和连杆曲柄连接轴的工况最为恶劣,课题组将原来的相关零部件进行了加强。对加强后的这2个轴类零件进行最大受力状态下的有限元分析,如图3~4所示。

图3 摆动臂转动轴应力和应变云图

由图3可知:摆动臂转动轴最大应力点应力值为162.4MPa,最大应变区域应变量为0.152mm。

图4 连杆曲柄连接轴应力和应变云图

由图4可知:连杆曲柄连接轴最大应力点应力值为112.9MPa,最大应变区域应变量为0.021mm。在对加强后的这2个轴类零件进行有限元分析后,可以确认轴类零件最大应力低于其材料屈服强度,最大应变量远低于实际振幅,其强度足够。

3.3 传动可靠性

电机功率和减速机额定输出扭矩这2个参数是整机稳定运行的保障,电机功率或扭矩不足会降低相关件的寿命,产生过载振动,长期磨损内部传动件后会产生异响。因此,电机功率和减速机额定输出扭矩的选型是整机设计的基础。

抽油机电机选型的前提条件应综合考虑光杆冲程、冲次及悬绳器最大载荷[4],预算功率为

Py=1.15FS/2t

式中:F为单侧悬绳器最大载荷,N;S为光杆冲程,m;t为光杆完成1次冲程所需要的时间,s。

抽油机减速机选型的前提条件应综合考虑电机功率、电机转速及光杆冲次,预算减速机输出扭矩[5]为

T=9 549ηPei/n

式中:η为电机功率因数;Pe为电机额定功率,kW;i为传动比;n为电机输出转速。

经过计算,初步选定了合适的电机和减速机型号,经过一段时间的运行,记录了用电量、整机最大运行电流等参数。为保证电机、减速机运行的可靠性,采用下列公式进行了实际运行功率的计算,为以后的电机选型提供依据。即

式中:W 为运行时间内的用电量,kW·h;t为运行时间,h;U 为电压值,V;I为整机最大运行电流,A。以上计算公式仅供参考,在实际计算时应根据井位要求考虑卡泵规避系数、安全系数、动载系数等计算因素。

3.4 其他影响因素分析

3.4.1 机架及其相关连接件的强度

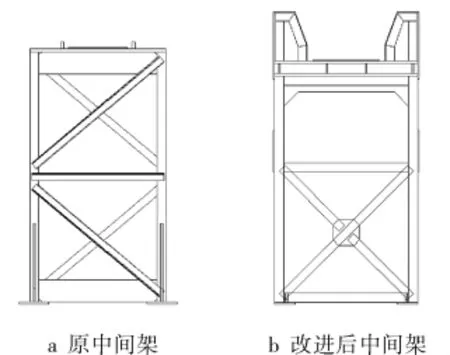

由于各传动件均安装在机架上,传动过程的驱动力需要通过机架平衡,因此,机架及其相关连接件的强度直接影响整机的运行稳定性[6]。通过在实际运行过程中对机架及其相关连接件的观察,排查出中间架、传动底座等几个出现小幅变形的部件,并做出如下设计更改:增大中间架与相关件的连接面(如图5所示);将传动底座与整机底座设计为焊接一体式结构。

图5 中间架改进前后对比

3.4.2 皮带传动作用

皮带传动有着过载保护、缓振降噪、维修方便、价格低廉等优势,但传动效率较低,传动比不准确。考虑到抽油机要求较高的整机平稳性以及较低的制造和维护成本,而对传动精度要求不高,因此课题组将传动方式从“电机—减速机—曲柄”更改为“电机—皮带—减速机—曲柄”,即增加了一级皮带传动,降低了减速机的速比。

4 结论

1) 经过验证,提高摆动臂各轴孔的加工平行度能够大幅提高设备运行稳定性。

2) 优化连杆轴孔尺寸,即设计为双轴承支撑结构,增大受力面积。

3) 合理选定各主要连接轴的设计安全系数及材质,确保连接轴的使用寿命。经过验证,主要受力轴选用40Cr钢,在同样强度要求下尺寸比较合理。

4) 通过实际用电情况复核电机功率,确保电机功率、减速机输出扭矩的可靠性。经过验证,圆柱齿轮减速机在抽油机上的使用性能更好。

5) 优化整机机架及其相关连接件的结构及形式,在允许的情况下尽量使用焊接一体式设计,确保整机运行的稳定性。

6) 增加一级皮带传动,确保整机抗噪性能。经过验证,皮带传动的传动性能更适合油田采油机械。

[1] 邓兴平,许伟东,李 伟,等.弯游梁抽油机平衡臂失效分析及结构改进[J].石油矿场机械,2011,40(10):19-23.

[2] 马卫国,黄辉建,徐铁钢,等.抽油机曲柄销总成接触有限元分析[J].石油矿场机械,2011,40(12):58-61.

[3] 李 娟,李晓东,韩修廷,等.单曲柄正扭矩柔性抽油机原理及试验研究[J].石油矿场机械,2012,41(8):36-39.

[4] 汤敬飞,吴晓东,马国瑞,等.调径变矩抽油机悬点载荷计算[J].石油矿场机械,2011,40(11):37-40.

[5] 邹龙庆,周 亮.游梁式双驴头双井抽油机动力性能分析[J].石油矿场机械,2012,41(8):14-17.

[6] 张万江,于胜存,陈国党.游梁平衡式抽油机结构件特点及焊接工艺[J].石油矿场机械,2010,39(6):82-84.