装配式预应力鱼腹梁内支撑系统的利与弊

刘发前,卢永成

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

0 前言

基坑工程是岩土工程中重要的研究方向之一,也是工程中的难题之一。由于各个工程的规模、地质水文条件和周围环境不同,使得每个基坑工程都是一个复杂的系统工程。在基坑工程的设计中,内支撑系统是工程师们计算和分析的主要内容。在我国,常用的基坑内支撑为钢筋混凝土支撑(为梁或板)和型钢支撑,根据基坑的平面形状予以布置。一般情况下,支撑的设计应满足结构抗压承载力验算和平面、竖向的稳定性验算,且后者往往是确定支撑断面的主要因素。然而,对于大跨度基坑而言,为了减小支撑的计算长度均布置很多立柱以满足支撑的稳定性验算[1~5]。实践中,立柱间的间距为10 m~16 m,这使得大跨度基坑中需要布置很多立柱,大大影响了基坑土方开挖的速度。

基于此,科研和工程设计人员一直致力于寻找一种无立柱和开放式的支撑方式。而在韩国,工程师们在20 a前就开始了装配式预应力鱼腹梁内支撑系统的研究。国内已正在进行该类内支撑系统的研究,并在多个工程中成功应用。然而,以上案例的基坑跨度均较小,最大跨度在40 m~50 m之间,亦通过施工监测获得了宝贵的经验数据。本文所述的南京绕城公路地道跨度达80 m,为了加快施工进度亦采用了该种支护系统,实现了该种系统的一个新的突破。鉴于目前对该种支护系统的文献较少,所依据的工程案例规模也远小于该工程,因此对工程支护系统工作全程期间进行了跟踪监管。本文即对其优、缺点进行分析,并对其不足之处提出建议,希望进一步发扬广大。

1 工程概况

绕城公路地道位于京沪高铁南京南站北侧,为了实现景观美,打造南京南站片区的美好环境,绕城公路与出入车站的主干路(玉兰路)交叉口处采取地道方案,即绕城公路下穿玉兰路。地道建成后的实景如图1所示。

图1 绕城公路地道建成后实景

绕城公路地道共分14车道,采用单箱四室的结构形式,标准段车道净宽度分别为17.5 m+20.45 m+20.45 m+11.75 m,结构总宽度为74.85 m。地道全长790 m,其中在玉兰路下为暗埋段,长为130 m。施工时,基坑宽度约为80 m。由于玉兰路须在京沪高铁通车(2011年7月1日)前贯通,因此该地道暗埋段部分亦需此前施工完成并做好其上路面结构,初步确定暗埋段结构完成时间为6月20日。

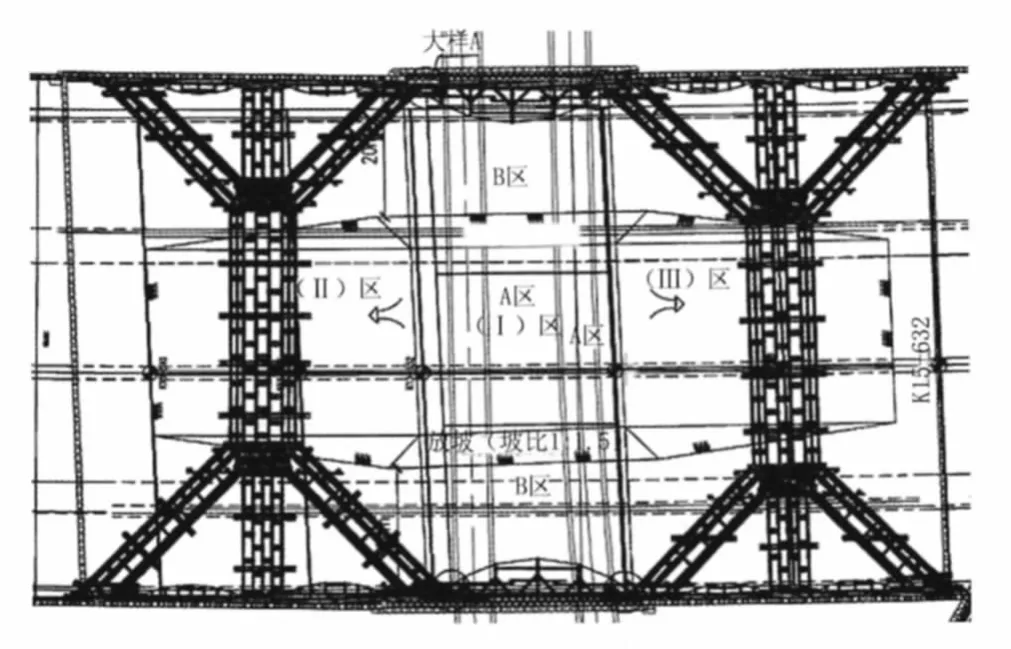

基坑围护结构采用钻孔灌注桩和SMW工法桩结合的型式,在暗埋段部分采用钻孔灌注桩。围护桩在2011年4月上旬方施工完毕并开始土方开挖。由于工期非常紧,自基坑开挖至结构完成整个施工工期不足3个月。为加快进度,设计单位与建设单位协调决定采用装配式预应力鱼腹梁内支撑系统。该系统主要由鱼腹梁、对撑、角撑、三角连接构件和围檩等构件拼装构成。鱼腹梁主要将预加在钢绞线上的预应力形成支撑力,与基坑侧壁的土压力平衡。钢绞线的拉力通过鱼腹梁底梁传递到与其相邻的三角连接构件上,最终传递到角撑(对撑)上。该种支护系统仅需在型钢对撑、鱼腹梁的型钢架下设置型钢立柱。型钢对撑是由多根H型钢横向拼接而成,对撑间距可达数十米。型钢对撑之间架设鱼腹梁,而鱼腹梁紧贴围护墙设置,因此中间大片区域未有任何构件影响土方开挖施工,大大提高了土方开挖的效率,该工程暗埋段的围护平面图如图2所示。内支撑系统是由两道型钢对撑(包括主枝和八字撑)和中间所夹37 m长鱼腹梁所构成,由此可见中间大部分区域均为开放式,除了部分降水井(该图未显示)以外没有任何设备影响施工。

图2 玉兰路节点(暗埋段)围护平面图

2 优点分析

如前所述,该支撑系统是由各种类型的型钢通过螺栓连接而成,部分节点焊接。因此,型钢可在现场连接或场地加工厂进行螺栓连接,根据吊装能力确定半成品的长度。由于整个结构均由型钢通过螺栓连接,只需人工作业,因此所需的作业面较小。这样,在工期较紧的情况下,可增加工人数量来加快结构的拼装速度,灵活性较大,特别适用于进度要求高的工程。

由图2可以看出,型钢对撑之间的大片区域没有任何设施,在大跨度基坑施工中,土方开挖的效率较高。其次,在该工程中,中间区域(I区的A区是在两端型钢对撑拼装的过程中并行完成的,两侧B区留有仅20 m宽度范围待支撑结构拼装完成并施加预应力后进行开挖。开挖具有很大作业面,可有多个挖土、运土机械同时施工,大大节约了土方开挖的时间。

型钢之间完全由螺栓连接,因此拆撑工序亦较简单快速,只需将预应力卸除后松动螺栓即可完成,然后将型材托运出场地,可实现完全回收。

3 缺点及不足

鱼腹梁内支撑系统的典型要求是受力封闭且同时施加预应力,否则容易造成支撑受力不平衡,影响基坑的支撑性能乃至基坑的整体稳定性。这对平面上封闭的基坑而言完全不存在问题,但是,对于地道工程等长条形基坑,要达到完全受力封闭则需要整个基坑同时施工,这是不可能的。因此,需增加额外措施保证支撑的力系平衡。综合考量这些额外措施,设计和施工的难度较大,需要专业的队伍施工,大大限制了该支撑体系的应用范围。另外,若将额外措施的费用考虑到支撑体系中,其整体造价相较于常规型钢对撑而言偏大,经济性优势亦有限。

型钢对撑的刚度,在跨度较大时相对偏弱,造成基坑的水平位移较大。从图2可以看出,两型钢对撑之间近140 m宽度的坑外荷载最终由型钢对撑承受,这就要求对撑的承载力必须足够强大,否则容易造成安全隐患。当然,如果将图2中的“八字”撑取消或减小,其支撑效果要好得多。毫无疑问,这样将增加型钢的用量,亦削减了其经济优势,设计单位需要综合考虑以选择最经济、安全的支护系统形式。

如前所述,支撑系统均为型钢通过螺栓或焊接连接成一整体,对于大跨基坑而言,一根H型钢对撑可能需要多节连接而成。螺栓连接或焊接的有效性是保证支撑系统功能的根本,然而,由于连接点数量巨大,误差累积明显;若某处存在薄弱点而破坏,荷载则会直接转移至邻近的连接点。因此,确保每个连接点的有效性至关重要,给日常检查增加了很大工作量,这就要求施工操作人员有足够的耐心和责任心。

基坑支撑设计中,一般要求施工机械不能触碰支撑构件。对于该支撑系统,鱼腹梁的抗干扰能力尤其差,因为它是通过施加锚索的预应力来形成内部型钢的支撑力的。一旦受到施工机械的撞击,容易上拱或下倾,大大降低其承载能力。当然,这可以通过精细化施工来避免。

鱼腹梁的预应力索及型钢对撑的预应力施加是目前施工的难点,其值的确定是根据坑外荷载的大小确定。在该工程中预应力只能一次施加到位,对于如此复杂的系统,要想达到设计时的预应力要求施工难度较大,但目前国内部分学者正在作该方面的研究,相信在将来的工程中可以实现。

4 主要结论及建议

预应力鱼腹梁内支撑系统在常规基坑、规模不大的情况下,适应性较强,布置亦较为灵活。由于该系统完全是由型钢通过螺栓或焊接连接,同时,由型钢对撑与鱼腹梁支撑间隔布置,使得开挖速率大大提高。然而,亦正是如此,该系统存在着很多令人担忧和有待于改进的地方,尤其是对于大跨度基坑而言,需要增加支撑的刚度、减小鱼腹梁的宽度等措施来增强支撑的承载能力,同时,需要施工操作人员的细心和精细化施工以确保支撑系统的安全和零风险。若想将该系统普及化,尚需对该工艺进行进一步的探索和改进,找出其中问题所在,这也是笔者写作本文的目的。同时,希望同行专家能够对该系统进行热烈讨论,进一步完善该类支撑系统的研究和设计。

[1]JGJ 120-99,建筑基坑支护技术规程[S].

[2]GB50010-2002,混凝土结构设计规范[S].

[3]DGJ32/J 12-2005,南京地区建筑地基基础设计规范[S].

[4]DBJ 15-31-2003,广东省建筑地基基础设计规范[S].

[5]DGJ08-61-2010,上海市基坑工程技术规范[S].

——以某会展中心鱼腹梁施工为例