预应力鱼腹梁在软土深基坑支护中的应用

上海市建工设计研究院有限公司 上海 200235

1 预应力鱼腹梁的工艺原理

1.1 工作机理

预应力鱼腹梁支撑系统是通过对鱼腹梁弦上的钢绞线、对撑和角撑施加预应力,经与角撑、对撑和三角形连接点组合,实现对基坑边坡支护变形的控制,形成一个可回收、可重复装配、可拆卸的平面预应力支撑系统。

预应力鱼腹梁支撑为小刚度组合结构,其无法像混凝土支撑一样通过刚度实现对位移的控制。基坑开挖前,通过对鱼腹梁弦上的钢绞线进行张拉,施加预应力,张紧的钢绞线在鱼腹梁支撑杆件上产生较大的反作用力,形成了具有较大抗弯刚度的大跨度围檩结构,大大减少作用于鱼腹梁围檩上的弯矩。将预应力鱼腹梁通过专用节点与施加预应力的对撑和角撑组合,形成完整的预应力支撑系统,抵抗作用于围檩上的弯矩,控制弯曲变形。同时,支撑系统上预加的预应力使围护结构产生向坑外的超前位移,挤压坑外土体产生被动土压力,基坑开挖过程中,土压力由被动土压力逐渐向主动土压力转化,在一定程度上抵消了一部分的土压力和位移,从而实现对位移的有效控制[1,2]。

1.2 施工工艺流程

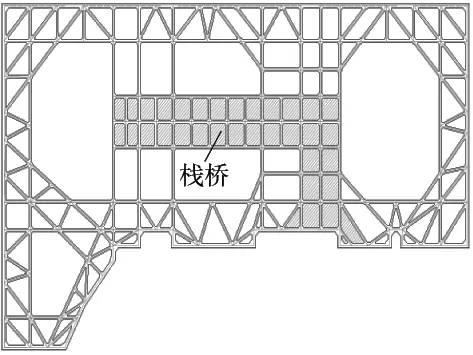

预应力鱼腹梁支撑系统是由鱼腹梁、型钢对撑和三角件等预制构件构成。整个支撑系统的标准件、辅助件和非标准件通过螺栓装配连接而成,安装和拆除方便、快速。鱼腹梁和整个支撑系统结构图如图1~图3所示。

图1 小跨度(小于18 m)鱼腹梁结构形式示意

图2 大跨度(大于20 m)鱼腹梁结构形式示意

图3 预应力鱼腹梁支撑系统平面示意

预应力鱼腹梁支撑系统均为预制的钢结构构件,可进行现场拼装,其一般施工工艺流程如图4所示。

2 工程实例分析

2.1 工程概况

图4 预应力鱼腹梁支撑施工工艺流程示意

上海天和锦园四期工程位于上海奉贤区大叶公路和泰青港交叉口,该项目分1层地下车库和2层地下车库2个区域,本文主要针对2层地下车库区域的支护进行研究。2层地下车库区域采用桩承台筏板基础,普遍挖深7.5 m,坑边承台挖深7.8 m,基坑开挖面积约9 838.3 m2,周长约494.4 m;该基坑形状不规则,南侧为半地下室号楼,号楼门厅向地库凸出,使南侧地库边线呈凹凸不规则形状。

2.2 周边环境情况

本基坑东侧、西侧和南侧均为红线内用地,周边环境较为宽松。东侧与1层地下车库区域相邻,相对挖深3.2 m;西侧为尚未修建的规划幼儿园;南侧为待建的号楼。

基坑北侧邻近市政主干道大叶公路,在3倍基坑开挖深度范围外。基坑开挖边线外20~30 m之间有2条石油管线,1条煤气管线和1条通信电缆,基坑周边环境如图5所示。

图5 基坑周边环境示意

2.3 工程地质与水文地质条件

本工程基坑开挖影响深度范围内主要涉及到的土层由上往下依次为:①1-1素填土、①1-2浜填土、②1粉质黏土、②2淤泥质粉质黏土、③1淤泥质粉质黏土夹砂质粉土、③2砂质粉土夹粉黏土、③3淤泥质粉质黏土、④淤泥质黏土、⑤1-1黏土、⑤1-2粉质黏土、⑥黏土。场地内分布多条明、暗浜,明、暗浜区域第②层土缺失。影响本基坑的主要为浅部潜水,地下水位埋深0.50 m。

2.4 支护选型分析

根据基坑的基本概况、周边环境情况和工程地质与水文地质条件,本工程具有如下特点:

1)北侧有石油管线和煤气管线,保护要求极高;

2)基坑开挖深度较深,淤泥质土层较厚;

3)南侧基坑开挖边线极不规则;

4)1层、2层地下车库相连,需对深浅区支护进行比选研究;

5)基坑浅层土体有砂质粉土层和粉质黏土层,渗透系数较大。

2.4.1 围护选型

根据基坑特点和周边环境情况,综合考虑工期、造价和施工便捷性,本工程围护选型如下:

1)基坑北侧有重点保护对象,采用φ800 mm@1 000 mm钻孔灌注桩结合φ850 mm@1 200 mm三轴搅拌桩止水帷幕。

2)西侧和南侧均为待建建筑,无保护对象,选用φ850 mm@1 200 mm三轴搅拌桩内插700 mm×300 mm×13 mm×24 mm H型钢,形成SMW工法桩围护。

3)东侧与1层地库相邻,采用二级放坡至1层地库底板底,留10 m的平台,相对高差区域采用双轴水泥土搅拌桩重力坝围护。

2.4.2 支撑选型

目前软土深基坑中的支撑有钢筋混凝土支撑、钢支撑、预应力鱼腹梁等3种内支撑形式。

本基坑北侧有石油管线和煤气管线需要保护,传统的钢支撑风险较大,故不予采用。

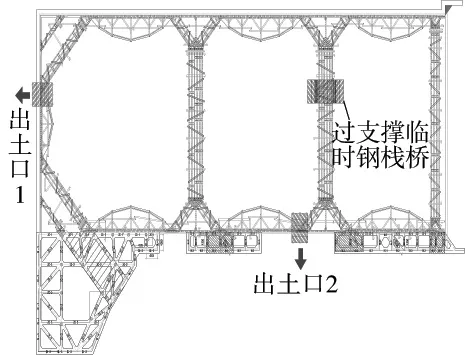

本基坑形状不规则,采用混凝土支撑位移控制好、布置灵活,可采用混凝土支撑作为支护结构。预应力鱼腹梁无法像混凝土支撑一样灵活布置,若将不规则区域用混凝土支撑填平,即可实现大面积区域采用预应力装配式鱼腹梁支撑系统,满足支撑布置的要求。预应力鱼腹梁采用U形布置即可形成稳定的支护结构。混凝土支撑布置和预应力鱼腹梁支撑布置分别如图6、图7所示。

图6 混凝土支撑布置平面示意

图7 预应力鱼腹梁支撑布置平面示意

从图6、图7可以看出,预应力鱼腹梁支撑的挖土空间明显较大,基坑北侧有重要管线,故从南侧和西侧进行出土,挖土效率较高。

采用混凝土支撑时,1层地库和2层地库搭接区域须设置分隔桩,形成封闭的支护结构,混凝土支撑上设置栈桥,支撑和栈桥下设置立柱和立柱桩;而采用预应力鱼腹梁支撑,支撑采用U形布置,1层地下车库和2层地下车库之间按照相对高差采用双轴水泥土搅拌桩重力式挡墙,钢支撑质量较轻,支撑下设置300 mm×300 mm的方钢立柱即可满足承载力要求,并且,在基坑南侧和西侧设置挖土平台替代混凝土支撑的栈桥,也大大降低了工程造价;经统计,预应力鱼腹梁支撑系统较混凝土支撑节省造价约15%。

预应力装配式鱼腹梁支撑系统无养护期,安装和拆除时间较短,且大跨度支撑系统会形成较大的挖土空间,可有效提高挖土和地下结构施工效率,根据类似工程经验预估,本工程工期可缩短约30%。另外,混凝土支撑拆撑过程中会产生粉尘和噪声,拆撑造成污染的同时,也造成了工程材料的浪费;而预应力装配式鱼腹梁支撑系统通过螺栓连接,构件可以回收循环利用,实现了环保、节能的目的[3-6]。

3 数值计算

3.1 模型及边界条件

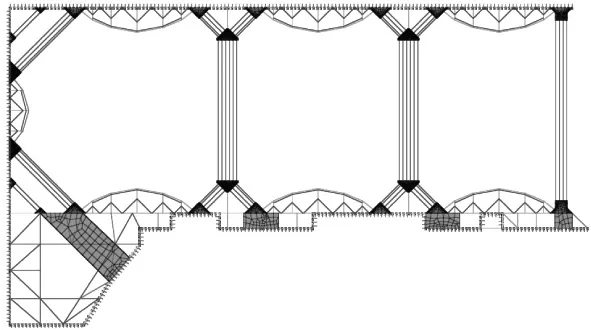

本文拟借助Midas/GTS软件对预应力鱼腹梁支撑体系进行模拟验算,以对整个支撑系统的位移和内力进行预测和分析,为工程施工提供参考。

按照实际工程原型尺寸进行建模,围檩、直腹杆及混凝土支撑采用梁单元,对撑、角撑、斜腹杆采用杆单元,钢绞线采用仅受拉杆单元,混凝土板采用板单元,大三角件采用平面板单元。围绕支护结构围檩施加被动土压力弹簧,钢支撑和钢绞线上施加的预应力为材料设计强度的80%;作用在围檩上的土压力按均布荷载考虑,荷载按各剖面的水土压力计算结果取值。建立整体模型见图8。

图8 预应力鱼腹梁整体模型示意

3.2 计算结果及分析

3.2.1 基坑位移

支撑系统最大位移出现在西侧角撑和鱼腹梁交界处位置,最大位移15.9 mm;基坑北侧最大位移位于西北角角撑与鱼腹梁搭接区域,为15.6 mm。混凝土支撑填平位置位移较小,均小于7.0 mm。

3.2.2 支撑系统的内力

计算得到型钢支撑均只受压缩轴力,钢绞线只受拉伸轴力,位于型钢对撑八字撑中间的围檩受拉,其余围檩主要承受压力,其中钢绞线张拉使鱼腹梁区域围檩所受压力较大;最大轴力出现在北侧中间跨鱼腹梁上,最大轴力为5 073.3 kN。剪力最大值则出现在南侧对撑八字撑中部围檩上,最大剪力为2 014.1 kN;弯矩最大值则位于西侧位移最大位置处,最大弯矩为1 595.5 kN·m。

4 结语

1)预应力鱼腹梁支撑采用U形布置即可形成稳定的结构,1层地库和2层地库搭接区域不需要设置分隔桩,节省了造价,与混凝土支撑比较,预应力鱼腹梁支撑系统总造价可节省约15%,工期可缩短约30%,并且大跨度支撑体系形成的挖土空间较大[7,8]。

2)在不规则形状基坑中,可先借助混凝土支撑灵活布置的优点,将不规则区域填平,之后再大面积布置预应力鱼腹梁,克服鱼腹梁在小范围不规则基坑中难以布置的难题。

3)通过数值计算,支撑系统的位移、内力均在可控范围内。最大位移和弯矩均位于西侧鱼腹梁与型钢角撑搭接位置;最大轴力则位于北侧中间跨鱼腹梁与右侧对撑搭接位置,因此,鱼腹梁与对撑搭接三角件位置所受荷载最大,易产生破坏,施工过程中应针对重点部位加强监测和检测。

——以某会展中心鱼腹梁施工为例