海上新型组合隔水导管抗冰极限承载力分析

,, ,

(1.中海油研究总院 北京 100027;2.中国石油大学(北京)北京 102249)

钻井隔水导管主要起隔离海水、为钻井液提供循环通道、抵御环境载荷、支撑井口的作用,其安全性能直接影响到整个海上钻井作业。隔水导管所承受的载荷极为复杂,不仅包括自重及井口设备方面的轴向载荷,还承受风、浪、流、冰等环境载荷。对于出现冰期的海域,如我国渤海油田,冬季冰区跨度大,冰载对隔水导管的安全造成严重威胁。目前,常规提高隔水导管抗冰承载力的方法,都需要增加大量的施工时间和昂贵的材料及作用费用。而如何在降低钻完井成本的前提下,提高隔水导管抵抗海冰载荷的能力是当前渤海油田隔水导管设计过程中迫切需要解决的问题之一[1-2]。根据隔水导管和海冰载荷的特点,采用单根钢管形式的隔水导管不利于抵抗冰载荷,而将隔水导管和表层套管通过一种特殊的加筋肋连接装置组合成整体受力结构,能够有效地提高截面抗弯刚度,具有更好的抗冰载荷性能。本文利用有限元分析工具ANSYS建立这种组合隔水导管结构的极限承载力计算模型;并结合渤海常用的隔水导管与表层套管类型分析不同工况下结构抗冰极限承载能力,为渤海海域抗冰隔水导管的选型提供依据。

1 组合式抗冰隔水导管

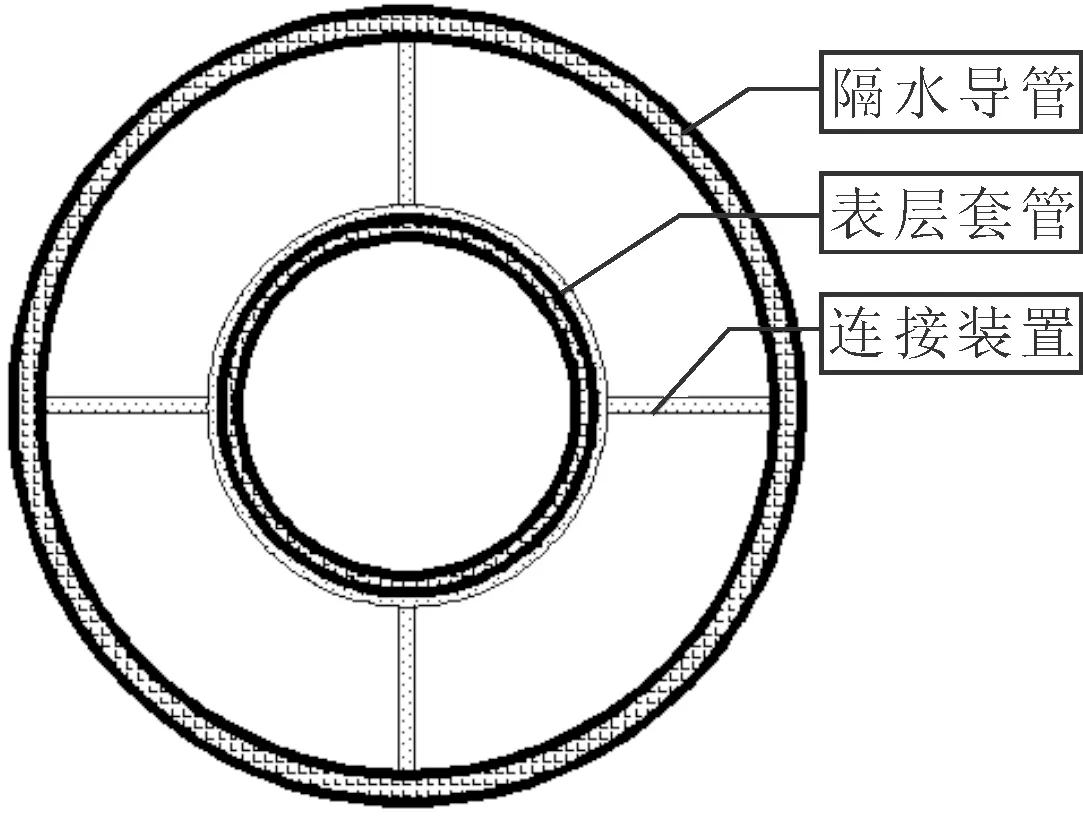

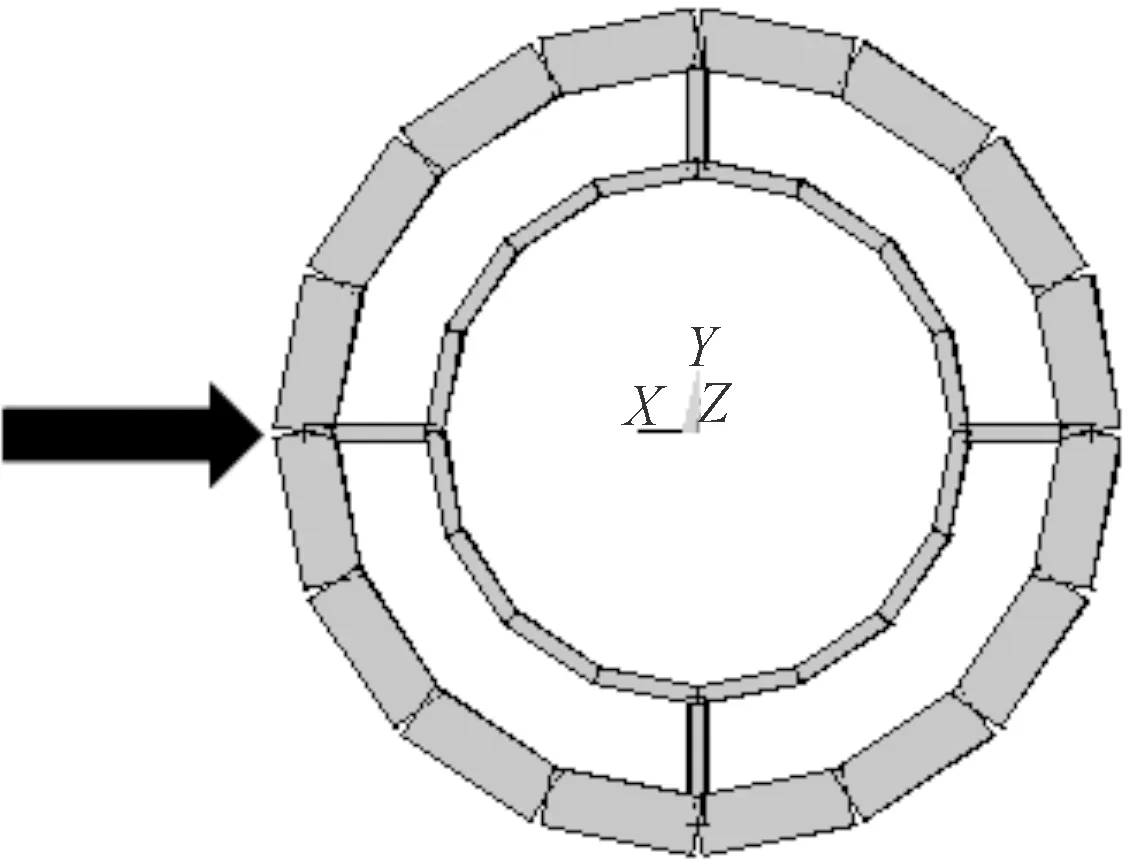

新型组合式抗冰隔水导管由外层隔水导管、内层表层套管、预制的连接装置组成(见图1),其中的连接装置(见图2)由套筒和4块矩形钢板焊制而成。下表层套管时,在泥线以上与隔水导管重合段通过点焊的方式将连接装置固定在表层套管本体上。该组合结构要求表层套管固井水泥浆返至海平面处,由此形成了隔水导管、连接装置及表层套管整体抗冰结构。

图1 组合式抗冰隔水导管示意

图2 组合式抗冰隔水导管连接装置示意

2 有限元分析模型

2.1 研究对象

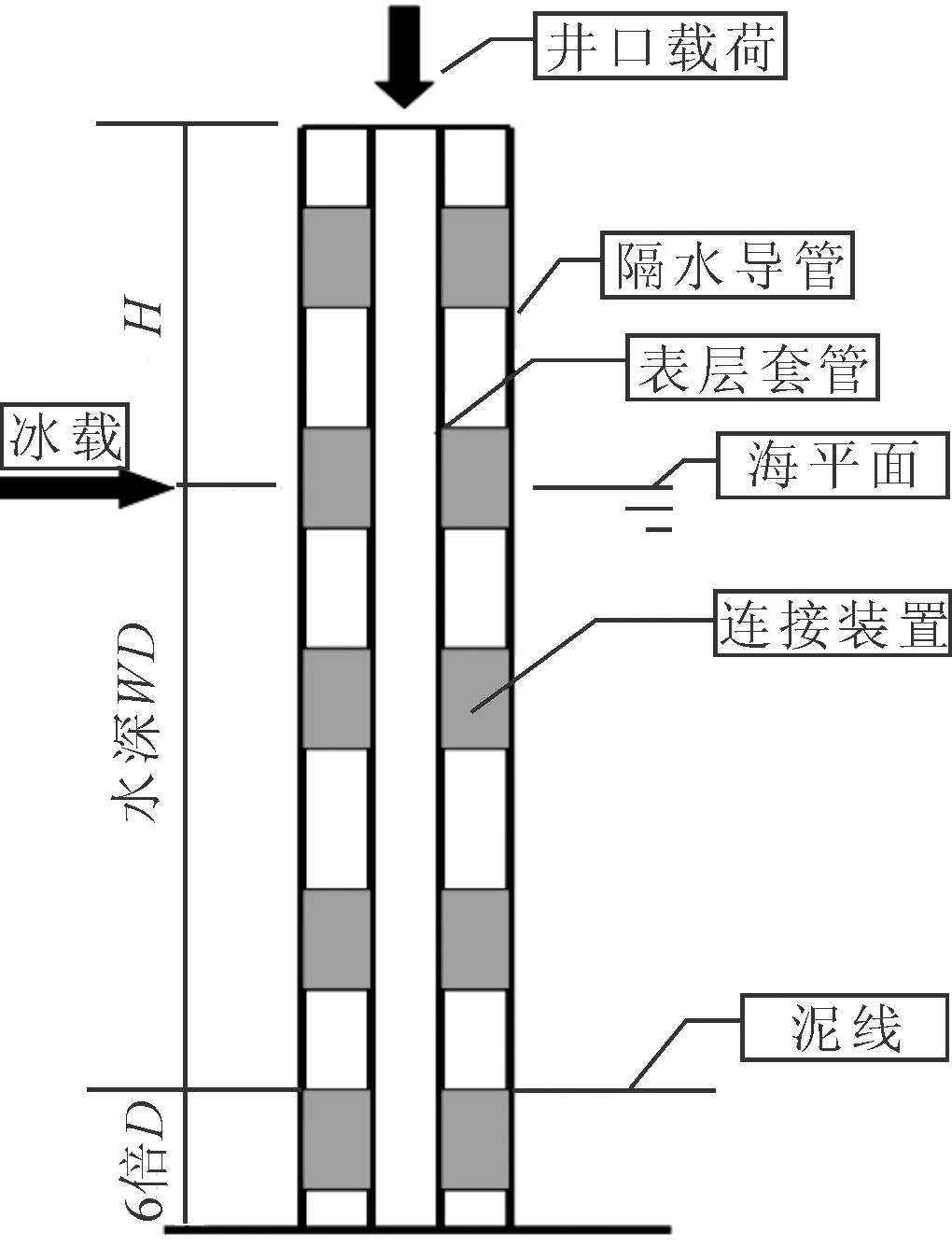

以渤海典型的生产井隔水导管为工程背景进行结构分析,组合隔水导管受力情况见图3。由隔水导管、表层套管、连接装置等组成,结构顶部承受固定载荷,海面处有横向海冰载荷。

图3 组合隔水导管示意图

2.2 基本假设

对原有结构进行简化,以便建立有限元模型进行弹塑性求解。简化的内容包括边界条件、海冰载荷及钢管与水泥环之间的相互关系。采用以下基本假设[1]。

1)隔水导管、表层套管及连接装置组成一个整体结构,且与水泥环之间无相对滑移;

2)不考虑隔水导管与土的摩擦作用,即假定泥线以下6倍隔水导管直径处完全固支,上端部铰支;

3)海冰载荷简化为均布载荷作用在隔水导管海平面处。

2.3 材料模型及屈服条件

1)钢材的应力-应变关系。三向应力状态的钢材应力-应变关系比较复杂,但与单向拉伸时的应力-应变关系类似。为了计算方便,本研究中钢材的材料模型采用理想弹塑性、双线性随动强化模型,拉伸方向屈服应力的增加将要导致压缩方向屈服应力的降低,屈服面的大小不变,在应力空间中平移[3]。隔水导管、表层套管及连接装置均采用4结点的塑性大应变壳单元SHELL41,钢材弹性模量为210 GPa,泊松比为0.3。

2)泥环应力-应变关系。本研究采用ANSYS中专门处理水泥环的SOLID65单元(八节点3D体单元),采用弹塑性本构模型,具体数学模型为

(1)

式中:fc——水泥环的峰值压力,取其轴心抗压强度设计值;

ε0、εcu——水泥环的峰值应变及极限压应变。

3)屈服准则。采用米塞斯屈服准则。

2.4 海冰载荷计算模型

对大面积冰原挤压垂直孤立隔水导管所产生的冰载荷,采用《渤海海域钢质固定平台结构设计规定》中的推荐公式

P=mk1k2Rcbh

(2)

式中:m——桩腿形状系数,对圆截面桩采用0.9;

k1——局部积压系数,取2.5;

k2——桩柱与冰的接触系数,取0.45;

Rc——冰块的极限抗压强度,由相关文献得到渤海检测公司提供的数据为220 N /cm2;

B——桩柱宽度,m;

h——冰层计算厚度,m。

2.5 有限元计算模型及参数

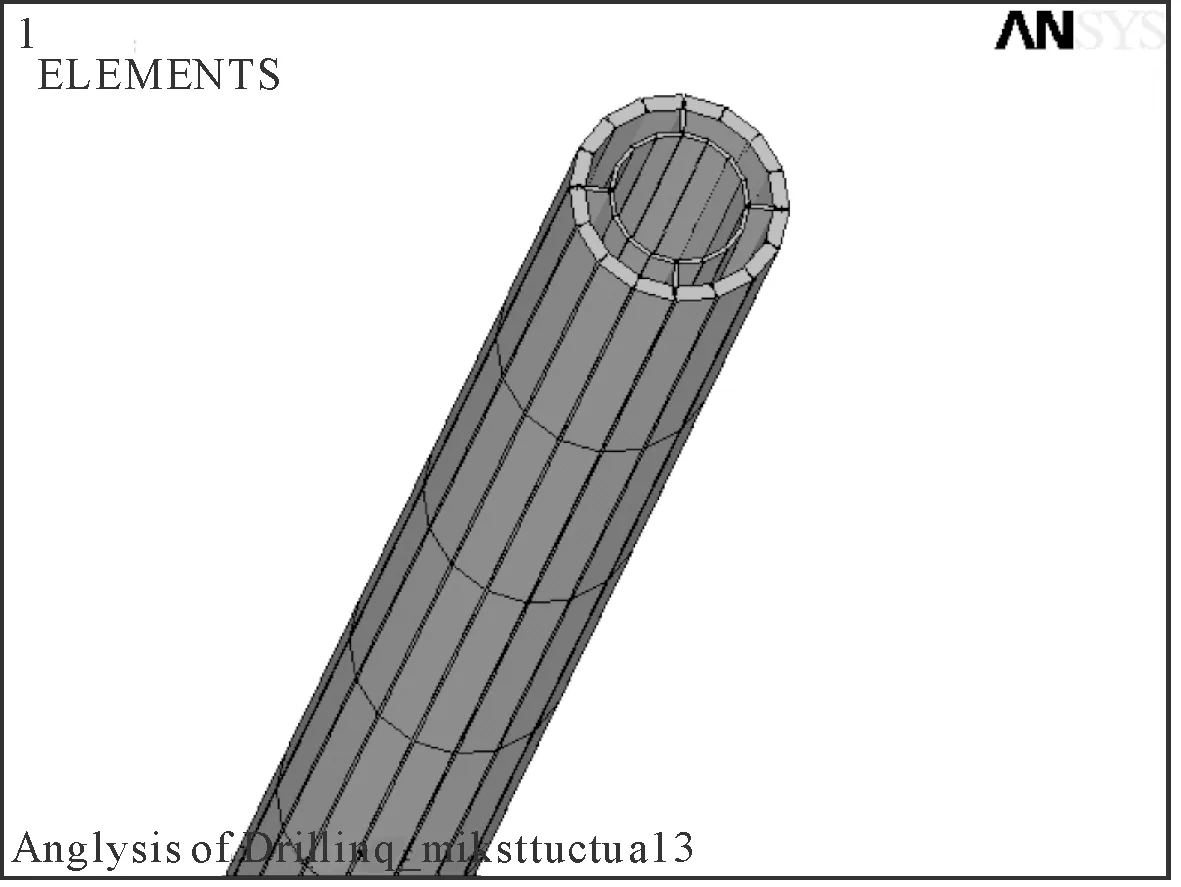

根据以上假设及所选用的单元类型,利用ANSYS软件建立组合隔水导管有限元计算模型(见图4),并考虑两种冰载作用方向,见图5、6。采用的计算参数见表1。

图4 组合隔水导管有限元模型

图5 冰载沿加筋肋方向

3 结构横向极限承载力分析结果

根据载荷条件,对4种组合方案及对应的单层隔水导管方案进行对比分析,计算过程中主要考虑静水压力、轴向载荷和等效冰载荷的作用。

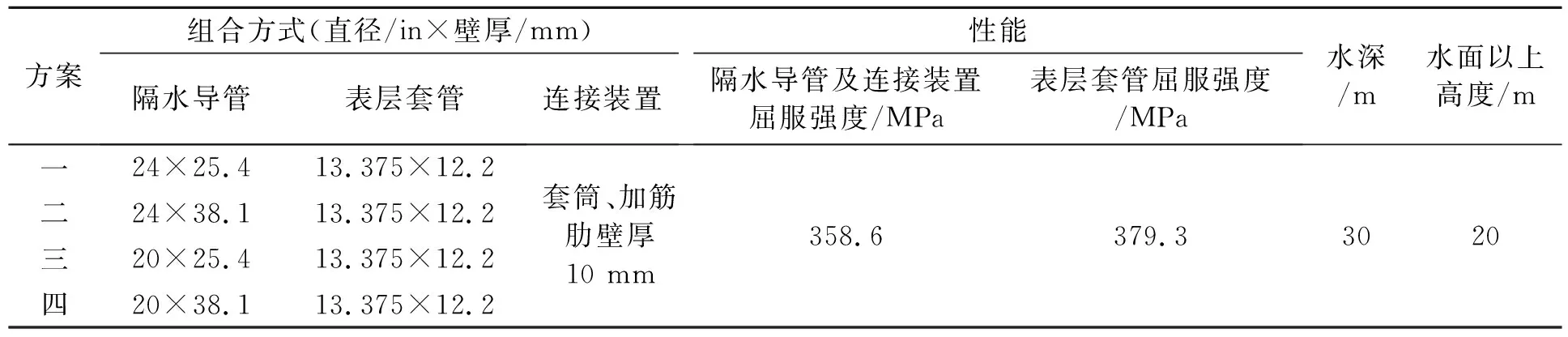

表1 组合隔水导管有限元计算参数

图6 冰载沿加筋肋45°方向

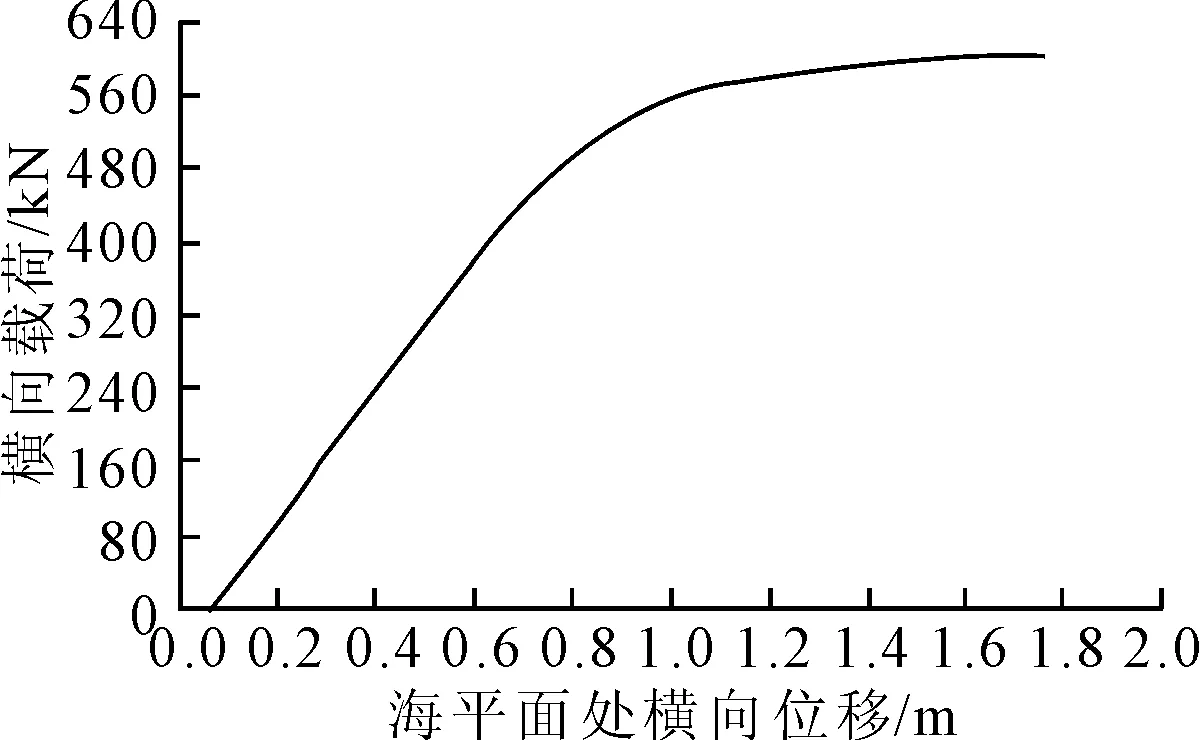

采用位移载荷法进行横向极限承载力的计算方法,具体过程为:在海平面处对隔水导管施加一定的横向位移量,通过ANSYS的时程处理器求得横向载荷-位移曲线,根据曲线可获取不同结构的极限承载力,以方案一为例给出了横向载荷-位移曲线图,见图7。

图7 横向极限载荷—位移曲线

由图7可见,组合隔水导管结构的横向载荷-位移曲线呈现出较明显的两段式:随着海面处横向位移的增加,结构横向承载力呈线性增加的趋势,当位移达到一定值时,载荷曲线出现转折(即进入钢管材料的塑性变形阶段),呈平缓上升趋势直到稳定。对于海上结构物来说,必须将可承受的载荷

控制在直线段,即确保结构不发生屈服。表2列出了不同方案下结构的弹性极限抗冰承载能力。

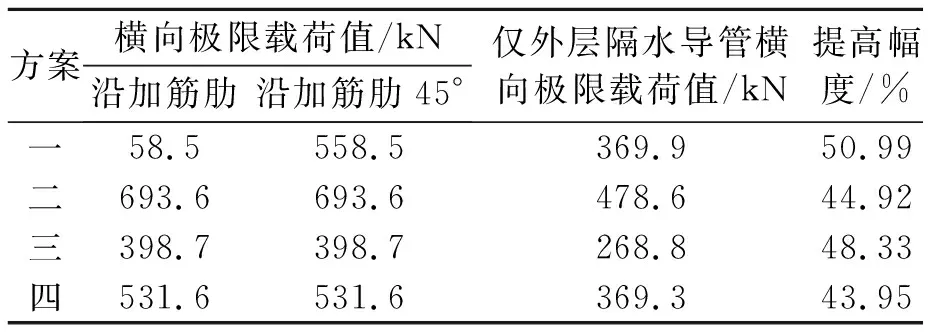

表2 隔水导管结构横向极限抗冰承载力

根据横向极限承载力计算分析,可得出如下结论:

1) 结构的横向极限承载力与载荷作用方向无关,即载荷沿加筋肋方向和沿加筋肋45°方向作用时,结构最终的极限承载力相同。

2) 组合结构与单层隔水导管相比,横向极限承载力可大幅度提高,对于渤海地区30 m水深海域来说,提高幅度可达40%以上,并且呈现出如下规律:隔水导管直径相同时,横向极限承载力增加幅度随外层隔水导管壁厚的增加而降低;壁厚相同时,直径越大,极限承载力增加幅度也越高。

4 海冰载荷作用下组合隔水导管结构分析

4.1 海冰载荷计算

以渤海油田岐口、秦皇岛海域为例,计算不同海况重现期下海冰载荷值,并将计算所得的最大载荷作为组合隔水导管结构的初始载荷条件,以此分析在该载荷作用下结构的响应情况。不同海况重现期下海冰载荷值计算结果见表3。

表3 渤海岐口、秦皇岛地区海域海冰载荷计算

由计算结果可以看出,按50年一遇重现期考虑,对于24 in和20 in隔水导管,最大海冰载荷分别为439.51 kN和379.22 kN。根据表2中有关隔水导管结构横向极限抗冰承载力计算结果可知,如果采用单层隔水导管,仅壁厚为38.1 mm的24 in隔水导管能够满足要求,但如果采用组合式隔水导管,四种方案在理论上均满足抗冰承载力要求。

4.2 冰载作用下组合隔水导管结构分析

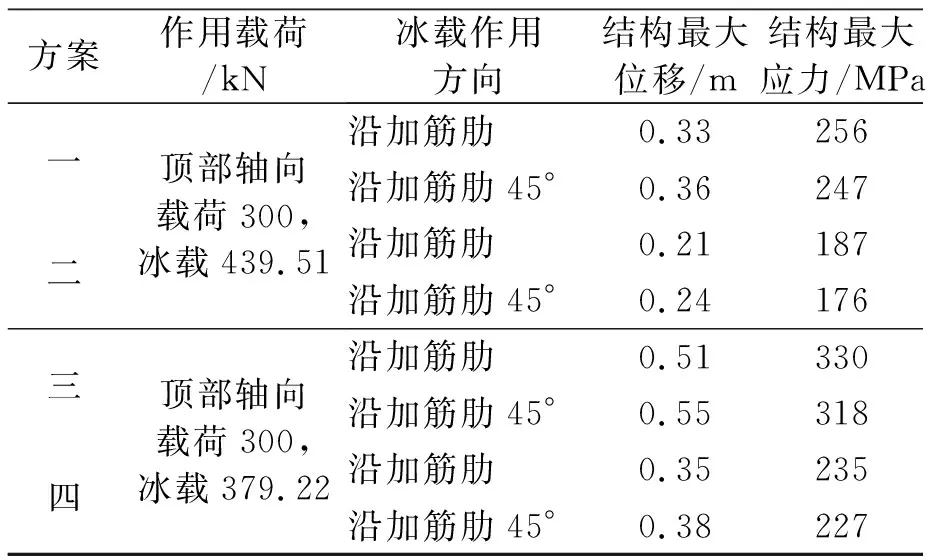

在考虑顶部轴向载荷300 kN(考虑防喷器等井口设备重量)的情况下,分别对4种组合结构进行载荷响应分析,不同方案的具体计算结果见表4。

表4 冰载作用下组合隔水导管结构分析结果

根据计算分析可知,以上4种组合隔水导管结构在弹性范围内均能够抵御岐口、秦皇岛海域的冰载作用。

5 结论

1)本文提出的组合结构与常规的单层隔水导管相比,由于组合结构增大了隔水导管的抗弯模量和横向抗弯刚度。横向极限承载力可大幅度提高,可达40%以上。通过对几种不同组合结构极限承载力的计算,发现组合结构承载力变化呈现出如下规律:隔水导管直径相同时,横向极限承载力增加幅度随外层隔水导管壁厚的增加而降低;壁厚相同时,直径越大,极限承载力增加幅度也越高。

2)对于渤海地区30 m水深范围,文中提到的四种组合结构的横向极限承载力相比对应的单层隔水导管结构提高幅度可达40%以上,均能够抵御岐口、秦皇岛等典型海域冰载情况。解决了渤海海海域冬季隔水导管抗冰承载力不足,经常导致作业无法正常进行的困境,为钻井工程方案选型提供了依据;同时本研究提出的新型组合式隔水导管结构,采用陆地预置后运往海上施工现场,作业方便,结构安装简单,能够极大地提高作业效率,从而达到降低钻完井成本的目的。

3)由于本研究主要是针对内层套管本体结构进行的加强,但对于接头部分依然存在一定的缺陷,建议下一步可对组合结构的接头部分进行深入的改进和研究。

[1] 杨 进,刘书杰,谢仁军,等.ANSYS在海洋石油工程中的应用[M].北京:石油工业出版社,2010.

[2] 方华灿.海洋石油钻采设备理论基础[M].北京:石油工业出版社,1994.

[3] 朱伯芳.有限单元法原理与应用[M].北京:中国水利水电出版社,2000.