焙烧温度对分步浸渍的Co-Mo-Ni-W/γ-Al2O3加氢精制催化剂性质影响

张孔远,刘静怡,刘毓康,刘晨光

(中国石油大学 重质油国家重点实验室CNPC催化重点实验室,山东 青岛266555)

随着原油重质化和劣质化加剧,原油中硫、氮、金属含量增加,而环保法规日趋严格,柴油低硫化已成为世界各国和地区的发展趋势[1]。柴油加氢精制催化剂一般以ⅥB族的Mo和W以及Ⅷ族的Co和Ni为活性组分。Mo、W、Co和Ni的不同组合对催化剂的加氢精制活性有不同影响,就烯烃和芳烃氢化活性而言,从大到小排列的组合顺序为Ni-W、Ni-Mo、Co-Mo、Co-W;就加氢脱硫(HDS)活性而言,从大到小排列的组合顺序为Co-Mo、Ni-Mo、Ni-W、Co-W;就加氢脱氮(HDN)活性而言,从大到小排列的组合顺序为 Ni-W、Ni-Mo、Co-Mo、Co-W[2]。适宜比例的 Mo、W、Co、Ni组合可以制备出兼具加氢脱硫、加氢脱氮和加氢活性的 柴 油 加 氢 精 制 催 化 剂。 一 些 学 者[3-6]制 备 了Co-Mo-Ni-W活性组分柴油加氢精制催化剂,并已取得较好的工业应用效果。笔者采用二次浸渍法制备Co-Mo-Ni-W/γ-Al2O3柴油加氢精制催化剂,详细考察了焙烧温度对其性质和柴油加氢精制活性的影响。

1 实验部分

1.1 原料

乙酸钴、碱式碳酸镍,分析纯,淄博化学试剂厂产品;三氧化钼,工业级,抚顺催化剂厂产品;偏钨酸铵,工业级,中国医药集团上海化学试剂公司产品;磷酸,分析纯,国药集团化学试剂有限公司产品;γ-Al2O3,工业级,淄博万霖化工有限公司产品。

1.2 催化剂制备

按照Co∶Mo∶Ni∶W摩尔比为4∶6∶1∶2、半成品催化剂金属含量为成品催化剂含量的60%配制Co-Mo-Ni-W浸渍液。将去离子水和磷酸加热后加入碱式碳酸镍和三氧化钼,加热搅拌至溶解;然后将偏钨酸铵和乙酸钴加入到配制好的镍钼磷溶液中,搅拌至为澄清溶液后定容100mL,得到Co-Mo-Ni-W 浸渍液。

采用二次等体积浸渍法制备催化剂。选取市售的γ-Al2O3为载体,第一次浸渍后于120℃烘箱内烘干4h,分别在200~450℃温度下焙烧,制得不同焙烧温度的半成品催化剂。将400℃焙烧的半成品催化剂进行第二次浸渍,烘干后分别在400~500℃温度下焙烧,制得不同焙烧温度的成品催化剂。活性金属氧化物负载量为催化剂质量的33%。

1.3 催化剂表征

采用美国Micromeritics公司ASAP2010型自动吸附仪测定催化剂的孔体积、比表面积和孔分布。采用大连智能试验机厂ZQJ-Ⅱ型智能颗粒强度试验机测定催化剂强度。采用荷兰Panalytical公司X,Pert Pro MPD型X射线衍射仪对催化剂进行相应表征。采用日本电器公司JEM2010型高分辨透射电镜(TEM)进行催化剂透射电镜分析,分析前在10mL小型加氢评价装置上进行预硫化。采用德国耶拿公司Multi EA3100型微量S/N分析仪测定原料油及生成油的硫、氮含量。采用美国Varian公司CG 3800型气相色谱仪对原料和样品的硫类型进行定量分析。

1.4 催化剂活性评价

在10mL小型加氢评价装置上进行催化剂柴油HDS和HDN反应活性评价。原料油为直馏柴油,其硫质量分数为1872.1μg/g,氮质量分数为195.2μg/g。所用氢气为工业氢,纯度为95%左右。催化剂进行加氢精制活性评价前进行器内预硫化,所用硫化油为含质量分数1%CS2的航空煤油,预硫化在温度320℃、氢/油体积比500、空速1.5h-1、压力3.0 MPa的条件下进行。评价实验在反应温度280~340℃、反应压力3.0MPa、氢/油体积比350、空速2.0h-1的条件下进行。在反应温度下稳定6h后,取2个平行样进行各项分析。

2 结果与讨论

2.1 第一次焙烧温度对半成品Co-Mo-Ni-W/γ-Al2O3催化剂性能的影响

2.1.1 对半成品催化剂物理性质的影响

柴油加氢精制催化剂要求具有较高的比表面积,适中的孔体积、孔径和较高的强度[7]。在分步共浸渍法制备催化剂的过程中,第一次焙烧有利于金属活性组分在载体表面分散,提高加氢催化剂活性[8]。不同焙烧温度下制备的半成品催化剂物理性质列于表1。图1为不同焙烧温度下制备的半成品催化剂的孔径分布。

表1 不同焙烧温度(Tc)制备的半成品Co-Mo-Ni-W/γ-Al2O3 催化剂的物理性质Table 1 Physical properties of semi-finished Co-Mo-Ni-W/γ-Al2O3catalyst prepared under different calcination temperatures(Tc)

由表1可知,在200~450℃范围内,随着焙烧温度的提高,半成品催化剂的比表面积、孔体积、孔径稍有增加,这是由于在焙烧过程中活性组分前驱体发生分解,脱除化学结合水所致;400℃后继续提高焙烧温度,半成品催化剂的比表面积、孔体积、孔径变化不大。从图1可看出,随着焙烧温度的升高,半成品催化剂小孔比例逐渐减少,大孔比例逐渐增加。较大孔道的形成主要是由反应前驱体反应堆积而成,孔径分布逐渐向大孔方向移动,说明活性组分在催化剂表面发生相互作用而均匀分散。柴油加氢催化剂的最佳孔径一般在2.5~8nm范围内,400℃焙烧制备的半成品催化剂在该范围内孔径分布最为集中,其孔体积达到了总孔体积的83.8%。

图1 不同焙烧温度(Tc)制备的半成品Co-Mo-Ni-W/γ-Al2O3催化剂的孔径分布Fig.1 Pore size distribution of semi-finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(Tc)

2.1.2 对硫化态半成品催化剂中 MoS2(WS2)微晶大小和堆垛层数的影响

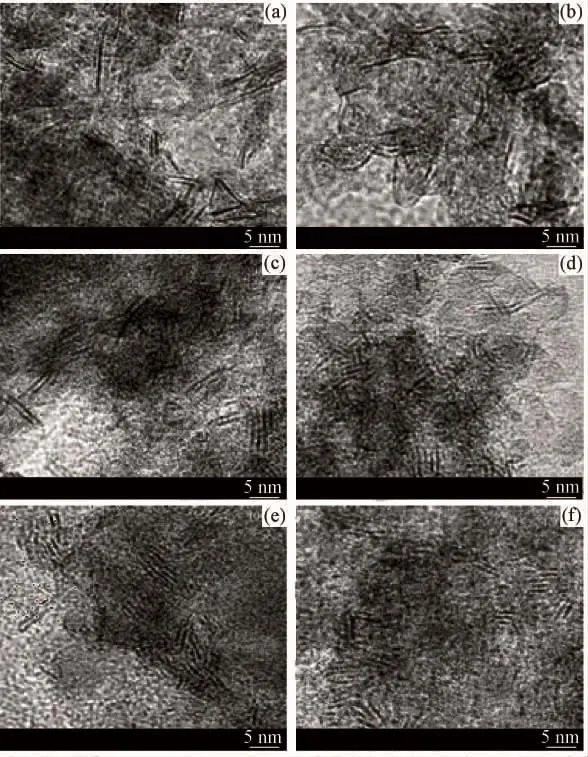

Candiar等[9]认为,对于NiMo/Al2O3类加氢精制催化剂,MoS2(WS2)微晶3~5层板块堆垛成的多层棱柱结构为活性结构Ⅱ,这种结构具有较高的S配位数,催化活性较高;单层板块负载在载体上的结构为活性结构I,这种结构与载体之间具有强相互作用,催化活性低。孙淑玲[10]按正六边形模型半定量计算Co-Mo/Al2O3类加氢精制催化剂中MoS2片层平均长度,得出片晶长度增加会导致棱边位和角位的Mo原子数下降,降低加氢脱硫活性。图2为不同焙烧温度硫化态半成品催化剂的TEM照片。其中MoS2、WS2晶体为典型的层状堆垛结构,由于MoS2和WS2晶面间距非常接近,二者较难分辨,但各个硫化态样品中MoS2(WS2)微晶大小和堆垛层数分布有很大差别。

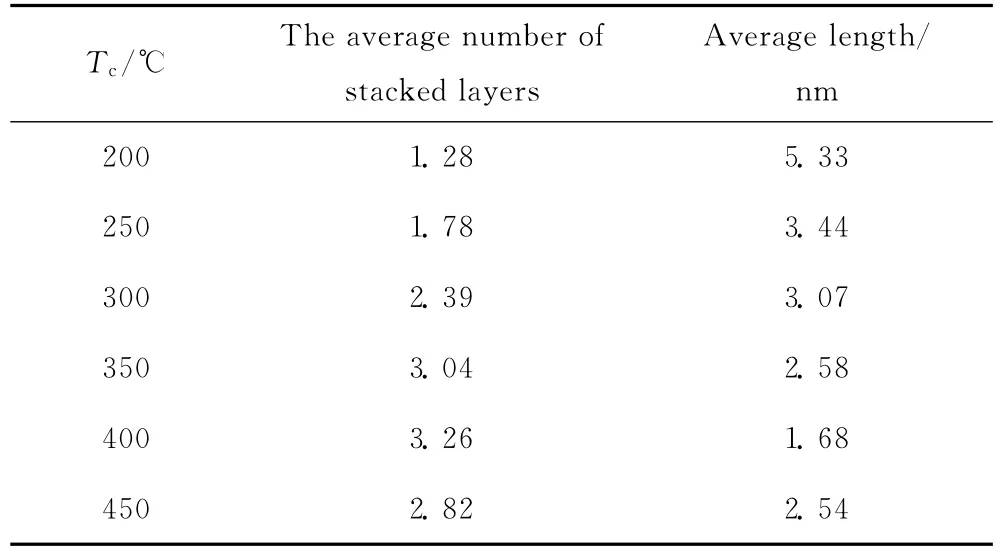

对图2中300~500个层状晶粒的长度计算得到硫化态半成品催化剂中MoS2(WS2)微晶的平均堆垛层数和长度以及堆垛层数分布分别列于表2和图3。由表2和图3可知,随着焙烧温度的升高,硫化态半成品催化剂中的MoS2(WS2)微晶平均堆垛层数先增加后减少,在400℃达到最大值,3~5层微晶结构占72.5%;晶粒平均长度先减小后增加,也在400℃达到最低值,1.7nm。由此推断,随着焙烧温度的提高,Mo(W)物种与Al2O3表面的Al—OH形成Mo(W)—O—Al键的相互作用增强,助剂Ni、Co加入到Mo、W主活性组分中,形成新的易还原硫化的CoMo—O或NiW—O活性相而大大提高了催化剂活性;但是焙烧温度高到一定程度后,活性组分与载体相互作用过强,导致活性组分MoS2(WS2)的平均堆垛层数减少、平均晶粒长度增长,Ⅱ型Co(Ni)—Mo(W)—S活性相减少。硫化态半成品催化剂中MoS2(WS2)微晶平均堆垛层数增加,有利于发挥所有活性金属的催化活性;晶粒平均长度变短,可使棱边位和角位的可接触Mo/W原子数增多,提高活性金属利用率。

图2 不同焙烧温度(Tc)硫化态半成品Co-Mo-Ni-W/γ-Al2O3催化剂的TEM照片Fig.2 The TEM images of presulfied semi-finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(Tc)

表2 不同焙烧温度(Tc)的硫化态半成品Co-Mo-Ni-W/γ-Al2O3 催化剂中 MoS2(WS2)微晶的构成Table 2 Structures of MoS2(WS2)microcrystalline in sulfided semi-finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(Tc)

图3 不同焙烧温度(Tc)的硫化态半成品Co-Mo-Ni-W/γ-Al2O3催化剂中MoS2(WS2)微晶堆垛层数分布Fig.3 Distribution of the numbers of stacked layer in MoS2(WS2)microcrystalline of presulfied semi-finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(Tc)

2.2 第二次焙烧温度对成品 Co-Mo-Ni-W/γ-Al2O3催化剂性能的影响

2.2.1 对成品催化剂物理性质的影响

不同焙烧温度下制备的成品催化剂的物理性质列于表3,孔径分布示于图4。从表3可以看出,随着焙烧温度的提高,由于催化剂内的化学结合水、挥发性杂质以气体形式释放,比表面积、孔径稍有增加,而孔体积变化不大。从图4可以看出,随着焙烧温度的升高,成品催化剂的孔径分布逐渐向大孔方向移动,其中480℃焙烧的成品催化剂孔径分布最为集中,其孔径在2.5~8nm范围内的孔体积占了总体积的78.2%。

表3 不同二次焙烧温度(T′c)制备的成品Co-Mo-Ni-W/γ-Al2O3催化剂的物理性质Table 3 Physical properties of finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(T′c)in second step

图4 不同二次焙烧温度(T′c)制备的成品Co-Mo-Ni-W/γ-Al2O3催化剂的孔径分布Fig.4 Pore size distribution of finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(T′c)in second step

2.2.2 对成品催化剂晶态结构的影响

二次等体积浸渍法所用浸渍液的总活性金属组分含量较高,且金属种类较多。载体浸渍这种浸渍液,活性组分易堆积其表面,影响焙烧后催化剂的晶态结构。焙烧温度升高使载体表面无定型结构的活性组分逐渐规整,温度过高时还可能导致活性组分晶粒变大而生成新晶相,致使催化剂活性降低。将一次焙烧温度为400℃制备的半成品催化剂,二次浸渍后在不同的二次焙烧温度下制备成品催化剂,采用XRD考察其晶态结构,结果如图5所示。从图5看出,在所选二次焙烧温度制备的各成品催化剂均在2θ为37.6°、45.8°、67.0°附近出现γ-Al2O3的3个特征峰,在20°~30°之间出现1个宽峰,并未出现Co、Mo、Ni、W的氧化物的特征峰,说明这些氧化物以微晶的形式均匀分布在载体表面;在2θ为37°附近均有微弱的NiWO4特征峰,说明Ni与W的相互作用处于比较适中的状态,这有利于形成NiWO混合物(加氢脱硫活性相NiWS的氧化态前身),对催化剂的加氢脱硫活性有利。由XRD结果可知,所选二次焙烧温度制备的成品催化剂在金属组分质量分数达到33%时,金属组分在载体上仍具有很好的分散度。

图5 不同二次焙烧温度(T′c)制备的成品Co-Mo-Ni-W/γ-Al2O3催化剂的XRD谱Fig.5 XRD patterns of finished Co-Mo-Ni-W/γ-Al2O3 catalysts prepared under different calcination temperatures(T′c)in second step

2.2.3 对硫化态成品催化剂中 MoS2(WS2)微晶大小和堆垛层数的影响

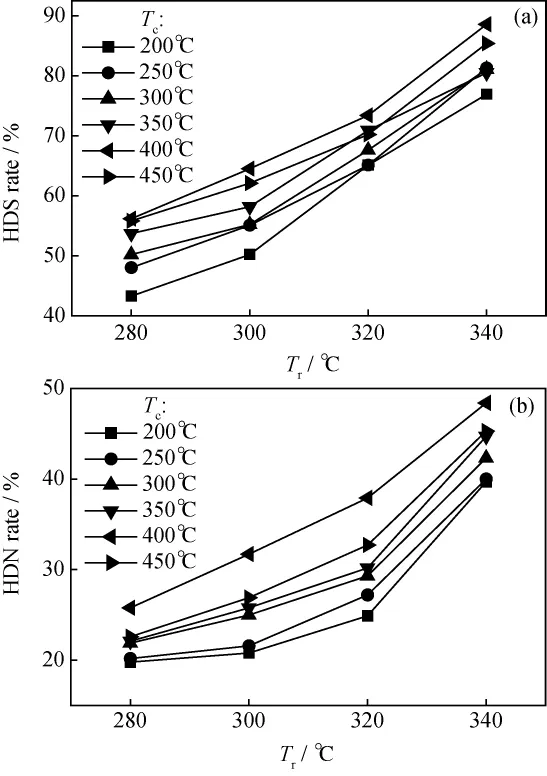

图6为不同二次焙烧温度的硫化态成品催化剂的TEM照片。与半成品催化剂TEM照片(图2)相比,由于浸渍量的增加,不同温度二次焙烧后各硫化态成品催化剂中MoS2(WS2)微晶的平均堆垛层数增加,平均长度减小。从图6可见,随着二次焙烧温度的升高,硫化态成品催化剂中MoS2(WS2)微晶平均堆垛层数增多,长度变短,3~5层占的比例明显增加。不同二次焙烧温度的硫化态成品催化剂中MoS2(WS2)微晶微晶的平均堆垛层数和长度以及堆垛层数分布分别列于表4和图7。从表4和图7可看出,随着二次焙烧温度的升高,硫化态成品催化剂中的MoS2(WS2)微晶平均堆垛层数先增加后减少,在480℃达到最大值,3~5层占87.8%;晶粒平均长度先减小后增加,也在480℃达到最低值,1.46nm。

图6 不同二次焙烧温度(T′c)硫化态成品Co-Mo-Ni-W/γ-Al2O3催化剂的TEM照片Fig.6 The TEM images of presulfied finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(T′c)in second step

表4 不同二次焙烧温度(T′c)硫化态成品Co-Mo-Ni-W/γ-Al2O3 催化剂中 MoS2(WS2)微晶的构成Table 4 Structures of MoS2(WS2)microcrystalline in presulfied finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(T′c)in second step

图7 不同二次焙烧温度(T′c)的硫化态成品Co-Mo-Ni-W/γ-Al2O3催化剂中MoS2(WS2)微晶堆垛层数分布Fig.7 Distribution of the numbers of stacked layer in MoS2(WS2)microcrystalline of presulfied finished Co-Mo-Ni-W/γ-Al2O3catalysts prepared under different calcination temperatures(T′c)in second step

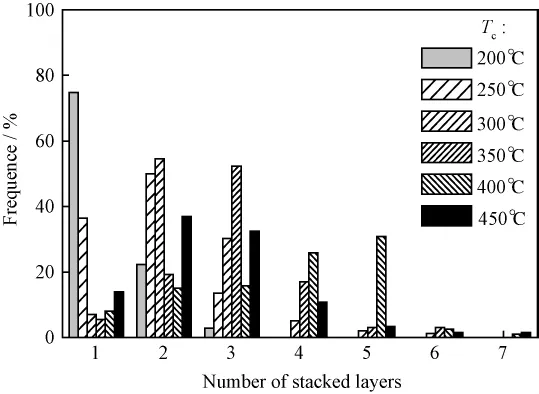

2.3 不同焙烧温度制备的 Co-Mo-Ni-W/γ-Al2O3 催化剂的加氢精制活性

通过表征焙烧温度对催化剂物理性质、活性组分分散性能、晶相组成的影响,推断出不同焙烧温度下催化剂的加氢活性顺序,优选出二次最佳焙烧温度。在10mL小型加氢评价装置上对不同焙烧温度催化剂进行加氢精制活性评价以验证表征结果。不同焙烧温度制备的半成品和成品Co-Mo-Ni-W/γ-Al2O3催化剂对直馏柴油催化加氢的脱硫率、脱氮率结果分别示于图8和图9。

图8 不同焙烧温度(Tc)制备的半成品Co-Mo-Ni-W/γ-Al2O3催化剂对直馏柴油催化加氢的脱硫率和脱氮率Fig.8 HDS and HDN rates of catalytic hydrogenation for straight-run diesel over semi-finished Co-Mo-Ni-W/γ-Al2O3 catalysts prepared under different calcination temperatures(Tc)

从图8可以看出,随着反应温度的升高,不同焙烧温度制备的半成品催化剂催化加氢的脱硫率、脱氮率均递增,其中400℃焙烧的半成品催化剂的加氢脱硫和脱氮活性最高。由图9可以看出,随着反应温度的升高,不同二次焙烧温度制备的成品催化剂催化加氢的脱硫率、脱氮率显著提高,且其HDS和HDN活性较半成品催化剂明显增加;5种不同二次焙烧温度制备的成品催化剂中,二次焙烧温度为480℃的样品的HDS和HDN活性最高,其余的从高到低依次为460℃、430℃、400℃、500℃焙烧温度的成品催化剂,与TEM关于活性相的分析结果一致。

图9 不同二次焙烧温度(T′c)制备的成品Co-Mo-Ni-W/γ-Al2O3催化剂对直馏柴油催化加氢的脱硫率和脱氮率Fig.9 HDS and HDN rates of catalytic hydrogenation for straight-run diesel over finished Co-Mo-Ni-W/γ-Al2O3 catalysts prepared under different calcination temperatures(T′c)in second step

3 结 论

(1)采用分步共浸渍法制备Co-Mo-Ni-W/γ-Al2O3柴油加氢精制催化剂。随着一次焙烧温度的升高,硫化态半成品催化剂单层MoS2(WS2)微晶数量明显下降,3~5层微晶结构数量增多,微晶长度变短,400℃焙烧的硫化态半成品催化剂中MoS2(WS2)微晶平均堆垛层数最大,平均长度最小。

(2)随着二次焙烧温度的升高,成品催化剂的比表面积、平均孔径略有增长,480℃焙烧的成品催化剂的孔径分布最为集中,其孔径在2.5~8nm范围内的孔的孔体积占总孔体积的78.2%。硫化的成品催化剂中3~5层MoS2(WS2)微晶数量最多的是二次焙烧温度为480℃的样品,其余的从多到少依次为500℃、460℃、430℃、400℃焙烧的样品。活性组分质量分数达到33%时,在所选焙烧温度下制备的催化剂XRD谱中未见有活性组分的结晶相出现。

(3)经400℃一次焙烧、再经480℃二次焙烧制备的柴油加氢精制催化剂,在反应压力3.0MPa、空速2.0h-1条件下具有最高的加氢脱硫和加氢脱氮活性。

[1]李翠清,孙桂大,李凤艳,等.含助剂Ni(Co)磷化钨催化剂柴油加氢精制性能[J].石油学报(石油加工),2009,25(4):516-521.(LI Cuiqing,SUN Guida,LI Fengyan,et al.Hydrotreating performance of diesel oil over tungsten phosphide catalysis containing promoter of nickel and cobalt[J].Acta Petrolei Sinica(Petroleum Processing Section),2009,25(4):516-521.)

[2]徐春明,杨朝合.石油炼制工程[M].北京:石油工业出版社,2009:392-393.

[3]王震,尤百玲,姜虹,等.FH-DS柴油深度加氢脱硫催化剂性能和工业应用[J].工业催化,2003,11(7):18-19.(WANG Zhen,YOU Bailing,JIANG Hong,et al. Application of FH-DS diesel oil deep hydrodesulfurization catalyst[J].Industrial Catalysis,2003,11(7):18-19.)

[4]孙国权,方向晨,刘继华.柴油含硫化合物在FHUDS催化剂上的加氢脱硫研究[J].石油与天然气加工,2010,39(5):418-421.(SUN Guoquan,FANG Xiangchen, LIU Jihua. Study on the deep hydrodesulfurization of sulfur-containing compound in FCC diesel on FH-UDS catalyst [J]. Chemical Engineering of Oil and Gas,2010,39(5):418-421.)

[5]陈玉辉.FH-DS柴油深度加氢脱硫催化剂的工业应用[J]. 当 代 化 工,2005,34(5):341-344. (CHEN Yuhui.Industrial application of FH-DS catalyzer of deep hydrogenating sulfur-removing for diesel oil[J].Contemporary Chemical Industry, 2005, 34(5):341-344.)

[6]吴华.FH-UDS柴油深度加氢脱硫催化剂的工业应用[J].当代化工,2008,37(3):283-300.(WU Hua.Commercial application of FH-UDS catalysts of deep diesel hydrodesulfurization[J].Contemporary Chemical Industry,2008,37(3):283-300.)

[7]ABSI-HALABI M,STANISLAUS A,AL-MUGHNI T,et al.Hydroprocessing of vacuum residues:Relation between catalyst activity,deactivation and pore size distribution[J].Fuel,1995,74:1211-1215.

[8]刘坤,刘晨光,李望良.Mo-Ni-P柴油加氢精制催化剂的研制[J].石油学报(石油加工),2001,17(5):80-85.(LIU Kun,LIU Chenguang,LI Wangliang.Preparation and evaluation of Mo-Ni-P catalysts for diesel hydrorefining[J].Acta Petrolei Sinica(Petroleum Processing Section),2001,17(5):80-85.)

[9]CANDIAR R,SORENSENO O,TOPSOE H,et al.Active phase in sulfide NiMo/γ-Al2O3catalyst[J].BullSoc Chim Belg,1984,93(9):763-773.

[10]孙淑玲.加氢脱硫催化剂活性相类型的研究[D].北京:石油化工科学研究院,2006.