水电站筒阀工地加工及预装

钟程斌

(哈尔滨电机厂有限责任公司,哈尔滨150040)

溪洛渡水电站是金沙江水电基地下游四个巨型水电站中最大的一个,是中国第二、世界第三大电站。溪洛渡水轮机为圆筒阀结构,筒阀重78t,内径9 510mm,外径9 910mm,高度1 615mm。筒阀制造过程中最主要的难点为如何控制工件在加工过程中的变形问题,如果加工过程中的切削参数选择不当或不能很好地控制变形,将无法满足加工质量要求;另外筒阀如何在工地进行预装,也是保证机组正常安装的关键。

1 筒阀工地加工

1.1 筒阀加工设备的主要参数

简阀加工设备的主要参数见表1。

加工设备见图1,该照片为加工筒阀外圆时的情形。

表1 筒阀加工设备的主要参数

图1 筒阀加工外圆

1.2 筒阀划线

筒阀划线工序如下:

(1)用可调垫铁将筒阀调平。

(2)粗找圆,用皮尺拉筒阀内圆到中心柱的距离,如偏差较大,将筒阀吊起,重新摆放,如圆度小于3mm,卸吊具。

(3)精找圆,调节支架上的调整螺栓,测量筒阀内圆到工件中心的距离,反复调节调整螺栓,直到工件圆度满足要求,并复测工件水平,在工件上表面划圆线。

(4)余量测量,根据工件上表面的圆线,倒尺测量工件外圆的余量。在工件内、外表面吸附铅锤,测量工件表面到铅锤的距离,竖直方向至少测量3点。圆周方向测量16点,在合缝面可以增加测量数据。根据测量结果,合缝面外圆加工量最小,加工余量为单边3mm,可以保证加工。

1.3 筒阀加工找正

筒阀加工找正方法如下:

(1)普通机床的找正方法,一般是通过调整工件来找正。

(2)筒阀加工专机的找正方法,通过测量立柱进行找正(该立柱还可以用来测量筒阀的尺寸)。加工前装配测量立柱,立柱调正,将百分表吸附在吊钩上,工作台旋转时测量立柱外圆,圆周误差小于0.05mm,立柱调平后应不大于0.05mm。

(3)在粗找圆和精找圆后,上小刀架,上中心柱,找正。为防止工件的位置发生变化,在粗加工、半精加工及精加工前,都需重新测量中心柱的数值。

1.4 筒阀车削加工

溪洛渡筒阀最大直径为9 910mm,为普通钢和不锈钢板拼焊结构,连接处为不锈钢塞焊,硬度较高。虽然加工该工件的机床转速可达到6r/min,但由于筒阀工件直径较大,相应的线速度较高,且所加工工件的材质不同硬度不同,加工中设备转速的选用并不能用到最高转速6r/min,按公式得粗车加工筒阀的转速约为1.9r/min。在实际加工中在加工至方槽位置不能连续切削时,转速还要降低,避免刀具损坏及刀具撞击工件时振动过大造成机床的损坏;按公式计算精车普通钢的机床转速约为2.5r/min;按公式计算粗车不锈钢的转速为1.3r/min,在粗车至焊缝时由于硬度还要高于不锈钢板,转速还要有所下降;按公式计算精车不锈钢的转速约为1.9r/min。根据加工和刀片的实际情况选择的切削参数为:粗车时转速 为 1.5~2.0r/min,精 车 时 转 速 为 3~4r/min。在加工过程中还要根据加工的实际位置和具体的加工情况调整切削参数以控制切削变形。另外在粗加工后要进行释放应力,以减少切削变形对工件的影响。

2 筒阀与顶盖工地预装

2.1 筒阀阀体的安装

筒阀阀体分为两瓣,厂内组焊好后运至厂房进行安装,为防止变形,筒阀装有内支撑。运抵工地后需要进行重点尺寸检查。

清扫安装间空闲工位,按照筒阀阀体加工图布置4个高度合适的阀体组装支墩,并在其上安置楔子板(1:50),调整支墩和斜楔子板,使楔子板上平面水平<1.0×10-3。

筒阀到货后,安装专用吊具,将其吊放至支墩上,注意内支撑不能作为筒阀起吊的吊点。

按图2布置架设水准仪,首先调整下端面的水平,使用千斤顶和楔子板进行微调,其水平应≤3.0×10-4;合格后测量上端面的水平,同样应≤3.0×10-4。

图2 筒阀水平测量示意图

测量筒阀外圆的圆度,由于外侧测量难度较大,因此选取测量内圆圆度,再加上测点处的筒阀厚度(厚度设计为200mm),厚度使用游标卡尺测量。

测量阀体外表面抗磨板安装面的垂直度,应满足5.0×10-5的要求,否则进行打磨处理[1]。

2.2 顶盖与筒阀套装

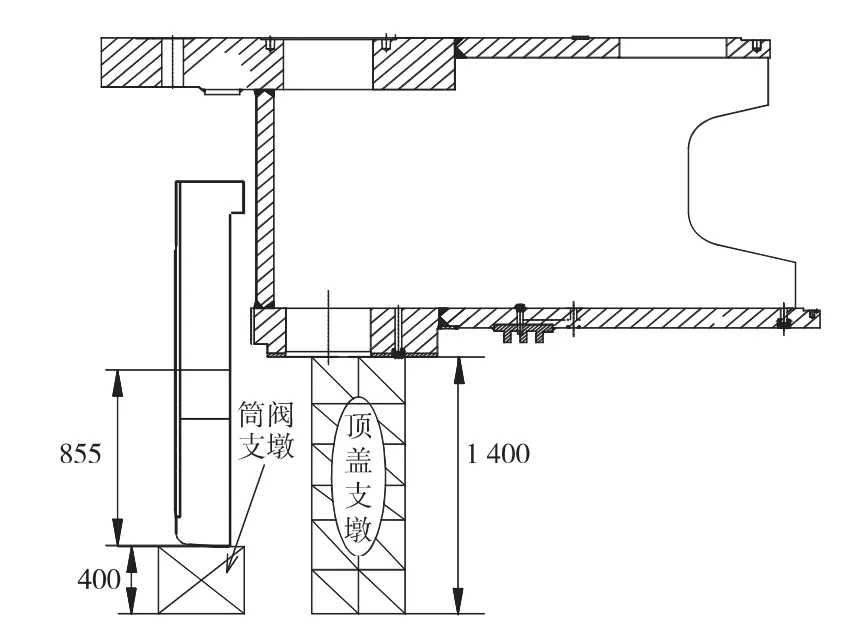

在顶盖工位直径9 690mm分布圆上均布4个钢支墩(见图3),吊起顶盖,将圆筒阀阀体吊上支墩,再将顶盖放置于顶盖支墩上。

图3 顶盖安装支墩布置示意图(单位:mm)

调整顶盖下抗磨板面水平≤5.0×10-5,趋势应与座环上法兰加工后的高低点分布一致,确保顶盖安装后水平满足要求。合格后点焊调整用楔子板。

通过顶盖上的筒阀接力器与阀体连接螺孔大致调整阀体的中心方位,可通过吊线锤的方式进行调整,以确保阀体与接力器的顺利连接。

调整筒阀阀体下端面的水平至3.0×10-4以内。

2.3 筒阀接力器的安装

筒阀接力器在现场需要进行动作、行程、压力、串油、渗漏等试验。简要步骤如下:

(1)筒阀接力器运抵厂房后,将其倒放,安装临时油泵和管路,做接力器动作试验,接力器应来回动作数次,在此过程中,接力器活塞应运动灵活,无发卡现象,记录接力器的初始动作压力,检查接力器的行程。

(2)对接力器充油,做接力器串油试验,以检查活塞与活塞杆密封的完整性以及活塞与接力器缸间密封的性能。接力器的串油试验应符合设计要求。

(3)做接力器的开腔和关腔耐压试验。试验压力为9.5MPa,时间30min,再减压至6.3MPa,保压30min,接力器与活塞之间的漏油量小于0.04L/min。

将筒阀处于全开位置,装入接力器下腔油口位置的螺塞,并旋紧,防止活塞杆滑落,开始进行筒阀接力器与顶盖、阀体的安装工作。

缓缓落下阀杆,在即将进入连接孔时注意调整筒阀接力器的安装位置,所有与顶盖把合螺栓能顺利装入为准,穿入把合螺栓,稍微拧紧。

测量阀杆的垂直度应满足要求1.0×10-4。6个接力器的垂直度测量完毕后,安装接力器的临时油管和临时油泵,拆除接力器下腔油口位置的螺塞,将接力器慢慢打到关位置,使接力器杆伸入阀体的安装孔,注意观察阀体位置,防止阀杆卡住。

开始从下往上安装6个超级螺母MTM90X6/W到螺柱上,用手带紧超级螺母,仅使其起到固定、提起阀体的作用。

检查完毕合格后,使用临时油泵将筒阀开至全开位置,装入接力器下腔油口位置的螺塞,并旋紧,防止活塞杆滑落。确保6个接力器必须同步向上移动,以防止筒阀被卡住和损坏接力器杆。其行程偏差不得大于5mm。

检查合格后,准备与顶盖一起吊入机坑,参与导水机构预装。

2.4 圆筒阀接力器垂直度的测量和调整

筒阀接力器活塞杆垂直度的调整是筒阀在工地预装的难点和重点[2]。

2.4.1 测量垂直度的方法

为防止活塞杆向一侧偏而测量值无法保证的情况,因此选择相隔90°的两个方向吊钢琴线,测量段的长度为500mm,测量活塞杆到钢琴线的距离,通过计算得出整个活塞杆的垂直度,实测结果,垂直度均超差。

2.4.2 垂直度超差分析

与筒阀接力器垂直度有关的因素很多:接力器缸、活塞、活塞杆、下缸盖、调整板、顶盖法兰面。从设计结构方面考虑,顶盖法兰面与抗磨板平面平行度为1.0×10-4,下缸盖内孔与下平面垂直度为5.0×10-5,调整板上下平面平行度为3.0×10-5,即使各件加工均符合要求,误差累计后反映到活塞杆的垂直度上,也可能超出标准1.0×10-4。活塞与轴套处的密封压紧量如不均匀,也会对垂直度产生一定影响。从安装精度方面考虑,接力器安装表面的水平度也会对活塞杆的垂直度造成较大影响。

2.4.3 处理方法

研磨顶盖法兰面(福依特采用此种方法,其结构没有调整法兰)或调整板,具体的方法为:在调整板下面,至少三个方向加垫,调整活塞杆垂直度合格,根据垫的厚度和位置,划分若干研磨区域,并确定研磨量。首先将加垫的区域按计算值打磨,然后以加垫的区域为基准,再逐渐打磨其他区域。为保证整个调整板的水平度,最后需要用另一调整板(其平面度应合格),涂以丹粉后,对研,去除高点。

3 结语

溪洛渡水电站共有4台筒阀,其中首台已经完成了预装工作。从目前的情况来看,筒阀的制造质量完全可以满足溪洛渡电站安装的质量要求,为大型水电站筒阀的制造积累了经验。

[1]胡秀成,郑蕤.大型水电站机组圆筒阀安装工艺研究[J].云南水利发电,2012,28(3):34-37.

[2]廖劲凯.大型水电站筒阀的预装及工艺控制[J].云南水利发电,2010,26(6):113-116.

- 发电设备的其它文章

- 投稿须知

- 秸秆焚烧发电燃料系统成套技术探讨