双馈风电机组传动系统高频轴电压抑制技术开发及应用

(1. 华能新能源股份有限公司,北京 100036;2. 南车株洲电力机车研究所有限公司风电事业部,湖南 株洲 412001)

(1. 华能新能源股份有限公司,北京 100036;2. 南车株洲电力机车研究所有限公司风电事业部,湖南 株洲 412001)

针对双馈风电机组高频轴电压的特点,本文概述分析了高频轴电压产生的原理和造成的危害,详述了对高频轴电压的抑制措施,并在风电场推广应用,实践验证了高频轴电压综合抑制技术的有效性。

双馈;风力发电;轴电压;抑制

0 引言

在风力发电领域,为了提高风能利用率及电能质量,广泛采用变频调速的传动形式。现代大型风电机组普遍采用的PWM(脉冲宽度调制)变频器,既带来了动态响应快、调节精度高等优点,但也不可避免地产生了一些负面影响,比如变频器在风电机组传动系统上产生高频轴电压。

轴电压是非常有害的,轴电压传导至双馈发电机,可以导致发电机轴承油膜放电击穿,使发电机轴承产生搓衣板纹,如图1所示,造成机组振动过大和轴承逐步失效;轴电压向前可通过联轴器(或联轴器的寄生电容,通过容性耦合传导)传导到齿轮箱,使齿轮箱的轴承也发生电腐蚀,如图2所示,最终造成轴承失效;轴电压向后传导可损坏发电机速度编码器。对于齿轮箱、发电机这类大部件,由于安装在距离地面近百米高的机舱上,空间受限,人员不便到达,大型机械设备更换困难,一旦发生损坏,造成的维护费用将非常高昂。

轴电压是当前风电领域的热点问题,一部分早期投运风电场随着机组并网运行时间的增加,逐渐爆发了批次性齿轮箱、发电机轴承故障,需现场更换轴承等部件。昂贵的吊装费用、维修工时费、配件成本费、机组停机电量损失让风电运营企业和机组制造厂商都深感压力巨大。因此,我们必须对轴电压采取抑制措施,使其在轴承上产生的损害降低到可以接受的范围,保证风电机组在20年设计寿命期内安全、可靠的运行。

1 高频轴电压的产生及危害

由于风电机组变频器采用PWM的调制方式,功率器件在快速开关时刻不可避免地产生电压尖峰,该尖峰的电压变化率(dv/dt)极高,可超过3000V/µs,该尖峰电压对应的频率约为1MHz[1],可以轻易地通过传动系统的寄生电容、寄生电感耦合至电机的轴,再传导(或通过绝缘层容性耦合)至轴承的内圈,击穿油膜后传导至轴承外圈,外圈通过传导(或通过容性耦合)与地形成回路,产生高频轴承电流。由于油膜被高频轴电压击穿时,击穿点面积非常小,致使电流密度非常大,在击穿点局部产生极高的温度,使其金属分子熔融或直接蒸发。如此长期逐渐积累,在轴承上形成肉眼可见的搓衣板纹,最终导致轴承失效[2]。

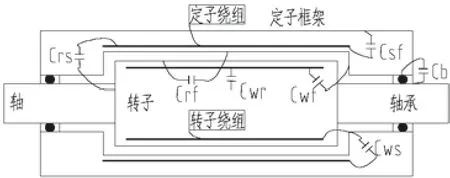

在采用PWM变频器驱动的发电机系统中,共模电压的高频成分通过电机的寄生电容耦合至电机的旋转轴上。大型双馈电机寄生参数分布如图3所示。

在轴承未采用绝缘措施的发电机上,轴承的内圈套在轴上,内圈与轴等电位。轴承外圈与发电机端盖相连,端盖被固定在机座上,而机座与系统零电位点相连或直接接地,此时,在轴承的内外圈之间形成了电位差, 其产生的轴电压波形如图4所示。

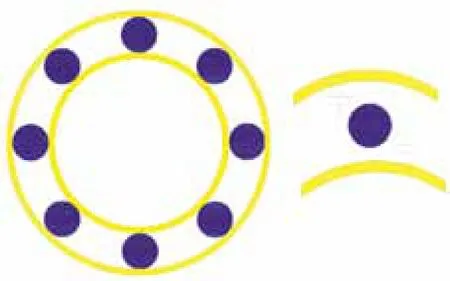

润滑油在轴承旋转过程中会产生油膜,所形成的寄生电容记为Cb,如图5所示,Cb电容值大小主要受油膜厚度的影响,而油膜的厚度由油脂的特性、电机的转速及油脂的温度等因素决定。风电机组在高空摆动情况下将造成轴承油膜不稳定,一旦Cb上的电压高于油膜能承受的电压时,油膜被击穿,Cb内存储的电荷通过极小的击穿点导通放电,在轴承滚道表面微小的金属面上产生极高的电流密度,瞬间产生极高的热量使放电点的金属熔化,形成凹坑,如图6所示。随着风电机组运行时间的不断增加,由于高频轴电压击穿油膜放电而持续形成的轴承表面凹坑不断增多,破坏轴承内圈、滚动体、外圈的光洁度,逐渐积累形成了滚动体表面肉眼可见的搓衣板纹,最终导致轴承由于游隙过大、振动过大、温升过高等因素失效。

双馈风电机组传动系统高频轴电压如果不能被有效抑制,振动超限、轴承电腐蚀损坏等传动系统机械故障必将大面积爆发,给风力发电运营企业造成巨额的吊装费用、维修费用和停机电量损失,严重影响风电场的安全生产运营。

图1 某型双馈发电机电腐蚀后的驱动端轴承

图2 某型双馈机组齿轮箱轴承电腐蚀

图3 大型双馈电机寄生参数分布

图4 某型双馈机组满功率下的轴电压(横轴:时 间,800uS/div;纵轴:电压幅值,20V/div)

2 高频轴电压的抑制

当前国内外对于轴电压抑制主要措施有[3]:(1)变频器输出端,加装dv/dt电感、dv/dt滤波器、正弦波滤波器、共模电抗器等,其电路结构如图7所示;(2)变频器采用特殊的调制算法或共模滤波器,如图8所示;(3)特殊电缆(如屏蔽电缆等)和布线模式;(4)绝缘轴承;(5)低阻抗油脂;(6)陶瓷混合轴承;(7)对转子进行电磁屏蔽;(8)绝缘耦合;(9)旁路接地。

上述9种方案,第一种由于体积较大,工程难度较难,成本较高,不适合对已投运风电机组进行改造;第二种方案需改变变频器控制算法,其负面影响是谐波含量将上升,直流电压利用率大幅下降,也不适用于已投运风电机组的改造;第三种方案虽较容易实施,但抑制效果有限,不能将轴电压降低到保证传动系统轴承安全的程度;第四种方案,轴承的绝缘层必须足够厚,才能将寄生电容降低到足够低,使通过容性耦合传导的轴电压降低至满足要求,受限于当前工艺技术水平,轴承的绝缘层厚度尚无法达到要求;第五种方案低阻抗油脂虽然能对轴电压提供旁路通道,保护轴承,但其本身的润滑效果较差,将严重缩短轴承使用寿命;第六种方案使用陶瓷球轴承,缺点是陶瓷球轴承过于昂贵;第七种方案对转子进行电磁屏蔽,这对于已投运机组来说,无法现场改造;第八种方案可使用绝缘端盖将转子绝缘起来,切断轴电压形成回路的通道,但对于已投运风电机组的改造有一定的难度,是可行方案之一;第九种是采用轴承端接地,在轴承的内滚道和外滚道之间创造一条低阻抗通路,对轴承进行旁路,轴电压不经轴承传导,就能避免轴承发生电腐蚀。

分析关于轴电压抑制的几种方案后,吸收各方案的优点,根据双馈风电机组传动系统轴电压产生、传导的原理,立足于对现已投运风电机组进行整改的可行性和轴电压抑制的有效性,再综合考虑成本等因素,本文创新性地提出了高频轴电压综合抑制措施,其具体实施方案如下:

(1)变频器输出端安装共模抑制磁环;

(2)发电机驱动侧的轴承端安装接地装置;

(3)发电机更换轴承绝缘端盖、更换高绝缘等级联轴器万向节等措施。

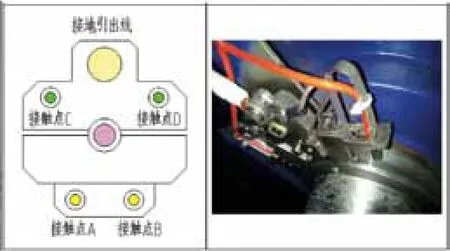

在变频器输出端安装共模抑制磁环,对共模电流产生高频阻抗,从源头抑制传动系统高频轴电压的产生。在发电机驱动侧的轴承端安装滑环和碳刷,对其进行接地,如图10所示,发电机机端的轴电压就通过接地回路而旁路,不再经过联轴器传导或通过其寄生电容耦合到齿轮箱,齿轮箱轴承得到保护。对发电机轴承端盖采取绝缘措施,将原来不绝缘的发电机端盖更换为绝缘端盖,从电路上切断了轴电压经发电机轴承形成回路的路径,没有高频轴电流从轴承上流过。另一方面,通过加强联轴器万向节、速度编码器接线等部件的绝缘等级,有利于切断高频轴电压传导回路,保护部件不被击穿放电。发电机轴承绝缘端盖如图9所示,对其进行耐压试验,要求其绝缘电压足够高,机械强度足够大。

图5 轴承等效电容

图6 轴承放电后形成的电腐蚀(放大10000倍)

图7 采用dv/dt滤波器抑制轴电压

图8 采用共模电抗器抑制轴电压

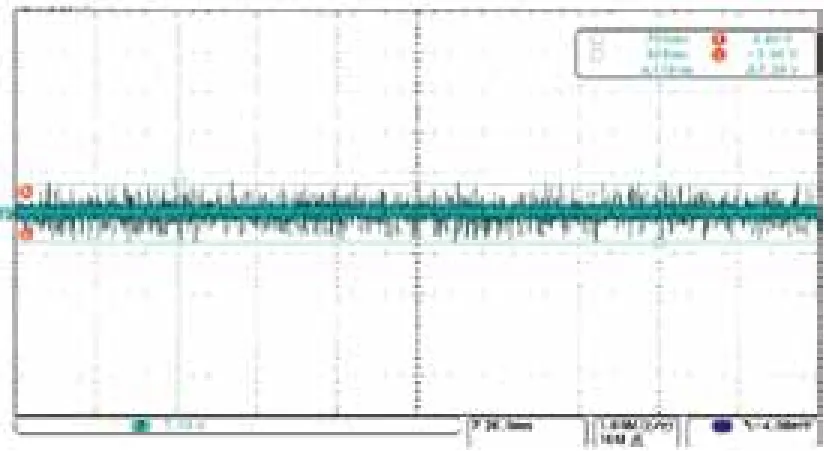

本抑制方案通过多方面综合抑制了传动系统高频轴电压,经大量试验、反复验证,对抑制装置进行了多次优化,保证轴的温升、轴承的温升、驱动端和非驱动端轴承接地装置之间的环路电流、驱动端接地装置电流、非驱动端接地装置电流等都在安全范围内,同时经样机长时间试点考核、确认方案的安全性、有效性后,最终大规模推广应用,取得了显著整改效果。采用本方案,整改前后某一台双馈风电机组轴电压如图11(改前)和图12(改后)所示。根据近300台风电机组的整改应用表明,轴电压典型峰峰值已由整改前的150V降至约5V,传动系统轴电压情况得到了明显的改善。对抑制后的轴电压进行分析,其主要频率成分已由未抑制前的600KHz-900KHz降低至15KHz-18KHz,高频成分明显减少,且在测试中未再发现轴承油膜击穿放电的典型波形,齿轮箱和发电机的轴承得到了有效保护。

图9 双馈电机的绝缘端盖

图10 双馈电机轴接地

图12 整改后轴电压波形

图13 整改前后驱动端轴电压对比

3 双馈机组高频轴电压抑制的推广应用

针对风电场批次性出现的发电机和齿轮箱的轴承损坏故障,通过梳理故障情况和大量工厂试验测试,深入研究了双馈风电机组传动系统轴电压的产生原理、轴承电腐蚀原理、轴电压传导回路及回路特性等问题,并从2011年6月开始试验室模拟风电机组的各种工况,对比各种抑制方案的优缺点,初步形成了传动系统轴电压综合抑制方案。

2011年10月在辽宁某风电场1号机组上进行试点整改验证,一个月后,又扩展到该风电场4、22、30号风电机组。经过各种工况下、不同品牌发电机的实践试点运行近一年时间,以及多次进行方案优化,考核包括温升、电气、振动等测试数据全部满足安全要求,传动系统轴电压大幅下降,高频成分明显减少,整改效果显著,于2012年10月在内蒙古某风场进行了首次批量整改,整改前后轴电压数据如表1所示。

表1 整改前后轴电压数据

从整改效果看,机组轴电压峰峰值均出现了大幅降低,机组传动系统故障率显著下降,轴承寿命显著增长,整改后机组在近期未再发生轴承电腐蚀失效故障,取得了良好的整改效果,通过实践进一步证明了传动系统高频轴电压综合抑制技术及其理论的科学性,对风电行业技术的发展做出了有益探索和贡献。随着实践的深入,该项技术及其原理还将更广泛的应用于其他品牌、全序列功率等级的双馈风电机组,也可推广至其它类型风电机组的轴电压抑制,如采用鼠笼异步电机的全功率变频风电机组和采用双PWM变频器的永磁/电励磁全功率风电机组等,提升机组运行可靠性,降低设备故障率,减少检修维护成本,增加风电场经营效益,有效提高风电场生产管理水平。

4 结语

当前我国风力发电行业迅速发展,但技术基础薄弱,只有不断提高机组的可靠性,降低机组维护成本,才能确保风电场安全生产运营,并在复杂多变的政策形势和激烈的行业竞争中居于领先地位。

解决双馈机组与生俱来的高频轴电压问题,降低传动系统故障次数,延长轴承寿命,在风力发电行业具有广阔的应用前景,对夯实风电场安全生产基础、提升运营水平、创建一流企业具有重要意义。

[1]姜姝艳. 现代变频调速系统负面效应研究及其对策[R].哈尔滨理工大学博士后研究工作报告,2007(5):6-12.

[2] J H Dymond et al: Significance of joints due to lamination segmentation on shaft currents in induction machines, GE Industrial Systems, Peterborough,Ontario K9J7B5, Canada .

[3]姜保军. PWM电机驱动系统传导共模EMI抑制技术的研究现状[J].电气传动, 2008(8):3-9.

双馈风电机组传动系统高频轴电压抑制技术开发及应用

叶林1,赵燕峰2

The Development and Application of A Method to Suppress Highfrequency Shaft Voltage in Doubly-fed Wind Turbine Drive System

Ye Lin1, Zhao Yanfeng2

(1. Huaneng Renewables Co., Ltd., Beijing 100036, China; 2. CSR Zhuzhou Institute Co., Ltd., Zhuzhou, Hunan 412001, China)

This paper analyzed the cause of high-frequency shaft voltage and its related harm in doubly-fed wind turbine architecture.Measures to suppress the high-frequency shavoltage are detailed and put into practice in pilot wind farms. The e ff ectiveness of the measures are approved by fi eld data.

doubly-fed; wind power; shaft voltage; suppression

TM614

A

1674-9219(2013)07-0070-06

2013-05-22。

叶林(1976-),男,硕士,长期从事风电运行维护管理和技术工作。