风电机组桨叶扭矩加载试验浅析

(风力发电系统国家重点实验室,浙江运达风电股份有限公司,浙江 杭州 310012)

(风力发电系统国家重点实验室,浙江运达风电股份有限公司,浙江 杭州 310012)

桨叶在不同工况下的扭矩是变桨控制系统在驱动过程中的关键,直接影响变桨控制系统的性能。本文利用动量—叶素理论,通过Blade仿真系统得到了不同工况下桨叶扭矩的最大值和最小值。运用直接扭矩控制方式搭建了加载试验系统。通过以上两者的结合提出了风电机组桨叶扭矩加载试验方法,其试验结果和实现过程为工程运用中桨叶载荷分析、研究及变桨控制系统性能验证作参考。

桨叶扭矩;动量—叶素理论;直接转矩控制;加载试验方法

0 引言

近年来,变速恒频风电机组控制技术日趋完善,进而使机组性能完全处于可控状态,并获得最佳功率输出。变桨控制系统与变速恒频技术相结合,最终提高了整个风力发电系统的发电效率和电能质量。

变桨控制系统一方面依据风速的变化实时调节桨距角,保证在相应控制策略下获取最大能量。另一方面通过载荷优化控制对整机动态载荷起到优化作用,可实现无冲击并网[1]。

本文采用直接转矩控制方式设计加载系统,通过与风电机组主控及变桨控制系统的有机结合,搭建了风电机组桨叶扭矩加载试验系统。利用Blade仿真软件建立了不同工况下各种桨叶扭矩的仿真模型。仿真和试验结果表明,利用本方法可以将不同工况下各种桨叶的扭矩值转化为加载试验系统中电机的扭矩值,供实际工程运用中桨叶载荷分析、研究及变桨控制系统性能验证作参考。

1 桨叶扭矩加载试验系统结构

1.1 桨叶扭矩加载系统结构框图

风电机组桨叶扭矩加载系统主要由电源、控制系统和仿真软件、加载调速柜、加载电机、扭矩仪、变桨电机、变桨控制柜、风电机组主控等组成。图1为风电机组桨叶扭矩加载系统的结构框图。

正常工作状态下,电源负责给各设备供电。控制系统和仿真软件模拟通过建立不同桨叶在不同工况下的模型并计算出相应的数值给别给风电机组主控及加载调速柜发送相应的控制指令。风电机组主控以通信方式实现对变桨电机的控制,主要控制方式为桨距角和变桨速率[2]。加载调速柜由一套变频交流调速系统组成[3],通过全数字DTC直接转矩控制方式实现对加载电机负载的控制。加载电机为一台交流测功机构成,用于模拟桨叶不同工况下的扭矩。扭矩仪将实际值反馈给控制系统,实现闭环控制。

1.2 桨叶扭矩加载试验流程

1.2.1 Blade参数配置

在Blade仿真系统参数配置过程中,对机组功率、偏航角度、桨叶长度、各种工况等参数进行相应的设置。

1.2.2变桨电机的驱动

风电机组主控根据Blade系统中不同桨叶的不同工况,响应不同的桨距角与变桨速率。该信号通过Canopen通信方式由风电机组主控发送给变桨控制柜,变桨柜按照内部程序驱动变桨电机动作,变桨电机的位置及转速经旋转编码器实时反馈给控制系统,以实现对变桨电机的精准控制。

1.2.3加载验证

扭矩加载过程如下:

(1)各种桨叶在不同工况下经Blade系统计算得出的扭矩值由倍福控制系统以Canopen通信的方式发送给加载调速柜;

(2)加载调速柜采用全数字式直接转矩控制系统实现对加载电机的控制;

(3)扭矩加载值通过扭矩仪反馈到控制系统中形成闭环控制[4];

(4)加载电机的转速经测速仪器反馈到控制系统中,从而实现对加载电机的恒转速控制;

(5)变桨电机与加载电机通过机械方式连接在一起,这样变桨电机依照风电机组主控的给定拖着加载电机运行;

(6)加载电机在工况变化时,加载扭矩值可实现无扰动切换,从而实现了桨叶扭矩的加载试验方法。

图1 风电机组桨叶扭矩加载系统的结构框图

2 扭矩加载试验系统原理

2.1 控制系统桨叶扭矩计算原理

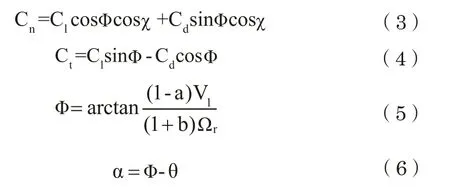

叶素理论的出发点是将风轮叶片沿展向分成许多微段,该微段称为叶素。将作用在每个叶素上的力和力矩沿展向积分,以求得作用在风轮上的力和力矩。作用在风轮平面dr圆环上的轴向力可表示为:

作用在风轮平面dr圆环上的转矩表示为

基于普朗特叶尖损失修正因子下法向力系数及切向力系数的求法如下:

这样通过求出轴向诱导因子a和轴向诱导因子b,就可以得出叶素处入流角Φ,进而得出迎角α,就可根据翼型空气动力特性曲线得到叶素的升力系数Cl和阻力系数Cd,最终求出dT、dM,积分后即可得出T、M值。

轴向诱导因子a和轴向诱导因子b的推倒公式,考虑到普朗特叶尖损失修正因子[5]:

其中:B—叶片数;ρ—空气密度;c—叶素剖面弦长;V0—叶素处合成气流速度;V1—风轮前来流速度;Cn—法向力系数;Ct—切向力系数;C1—升力系数;Cd—阻力系数;χ—风轮锥角;θ—几何扭角;R—风轮半径;r—风轮平面r处。

2.2 直接扭矩控制系统分析

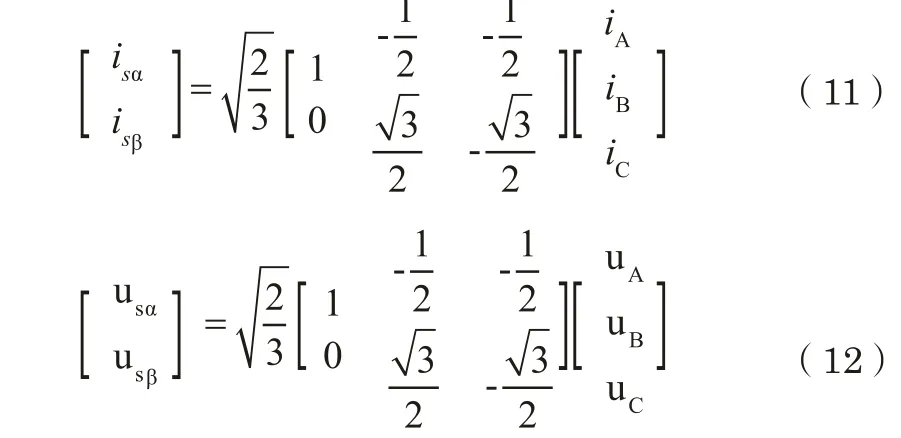

为了适应变桨控制系统需要快速响应大惯量运动控制系统的特性,本系统采用数字式DTC系统。DTC系统主要采用定子磁链和转矩模型实现对电机的加载控制。

定子磁链模型采用3/2坐标变换:

结合电压方程,经移项、积分后得出定子磁链模型方程为:

其中:ψsα—α坐标下定子磁链;usα—α坐标下定子电压;Rs—定子绕组电阻;isα—α坐标下定子电流 ;ψsβ—β坐标下定子磁链;usβ—β坐标下定子电压;isβ—β坐标下定子电流。

转矩模型由异步电机转矩方程可得:

其中:Te—电磁转矩;np—电机极对数;isβ—β坐标下定子电流;ψsα—α坐标下定子磁链;isα—α坐标下定子电流;ψsβ—β坐标下定子磁链。

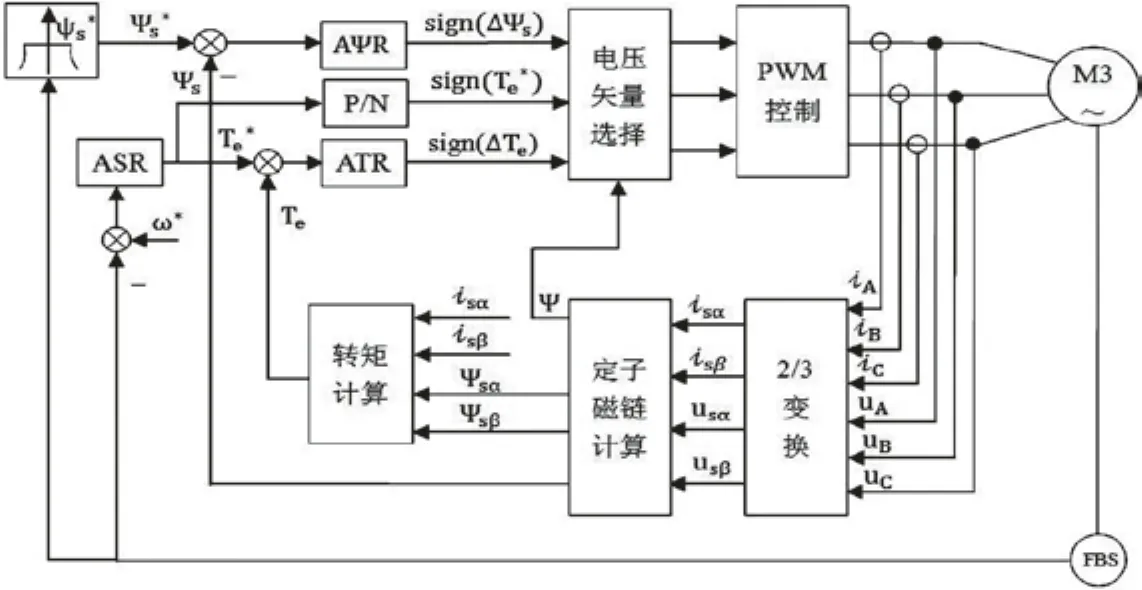

考虑到电路的磁滞性,定子磁链模型运用带有滞环的双位控制器ΑΨR作为定子磁链调节器,转矩模型运用带有滞环的双位控制器ATR作为转矩调节器,它们的输出分别为定子磁链幅值偏差ΔΨs的符号函数sign(ΔΨs)和转矩偏差ΔTe的符号函数sign(ΔTe)。

定子磁链Ψs*与实际转速有关,P/N为给定转矩极性鉴别器。P/N=1时,表示期望的电磁转矩为正;P/N=0时,表示期望的电磁转矩为负。

通过将定子磁链矢量空间按照控制器输出P/N、磁链幅值偏差ΔΨs的符号函数sign(ΔΨs)、转矩偏差ΔTe的符号函数sign(ΔTe)划分为不同的磁链扇区,实现对加载电机的转矩大小及方向的快速和准确的控制[6]。

3 仿真结果及分析

利用Blade软件,通过参数的设置对各种桨叶在不同工况下的扭矩值进行了数字仿真试验。下表1为77、82、88桨叶在不同工况下Mz极性载荷。

从表1中得出,这三种桨叶的最大Mz值为77桨叶在“dlc6.2f1”风况下产生的106.3kNm折算到变桨电机侧为79.72Nm与实际工程运用中1.5MW机组变桨电机最大扭矩值相近。

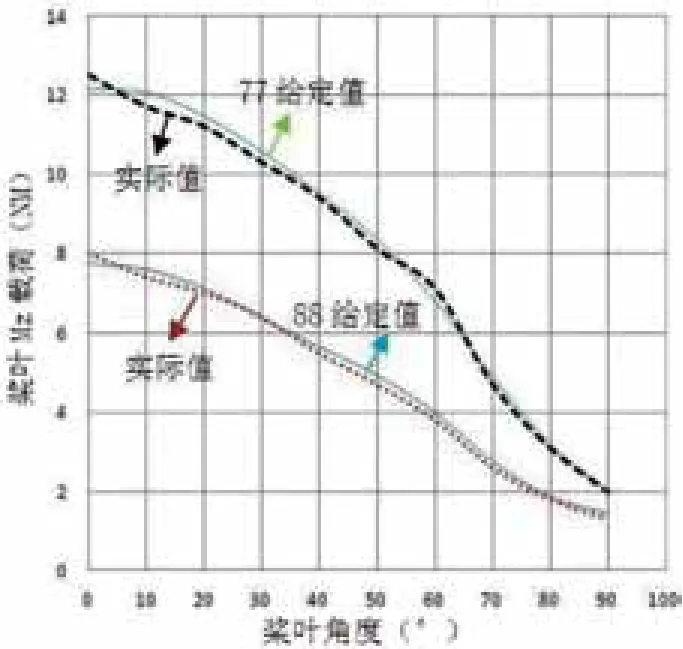

图3为特定工况下,77、88桨叶在额定风速时,桨角从0°-90°变化时的加载系统扭矩仿真波形图。从图中看出:在0°-90°内扭矩加载值随着桨角的增大而有减小的趋势。

图2 数字式直接转矩控制系统原理框图

图3 额定风速下仿真系统与加载电机响应波形

4 试验验证

根据所提出的桨叶扭矩加载试验方法,以工业控制计算机、倍福控制模块及VC编程监控软件组成控制系统,采用CIMR-HB4A0150变频器为调速柜核心,运用三相异步交流测功机为加载终端,利用1.5MW变桨控制系统为辅助设备,结合HBM T40扭矩仪、光电编码器等扭矩、转速反馈器件,构建了该加载试验系统。

表1 不同工况下的桨叶Mz极值

试验三相异步交流测功机参数如下:

额定功率:55kW;额定电压:3*380V;额定转速/频率:1480r/min/50Hz;额定扭矩:355N.m;加载特性:0-1480r/min/50Hz;恒扭矩:355N·m,1480r/min/50Hz-2960r/min/100Hz;恒功率:55kW;测量范围:0-500N·m;测量精度:±0.4%F·S。

图4为特定工况下,77、88桨叶在额定风速时,模拟桨叶从0°-90°旋转90°加载系统响应波形。

从图4中可以看出,本加载系统的实际加载值与控制系统的给定值之间的变化趋势保持一致,并将给定值比较准确地反应到加载电机上,验证了本系统加载工况可以跟随控制系统给定指令的变换,实现扭矩加载的快速跟随。

图4 某工况下桨叶模拟旋转90°加载系统响应波形

5 结论

基于叶素理论的Blade仿真得出了不同工况下桨叶Mz最大值和最小值,并通过直接转矩控制加载系统准确地反馈到加载电机上。通过二者的有机结合,本文提出了风电机组桨叶扭矩加载试验方法,其试验结果及分析实现过程具有一定的普遍性和实际运用价值,可供工程运用中桨叶扭矩的分析、研究及变桨系统性能验证做参考。

[1] 叶杭冶.风力发电机组的控制技术(第2版)[M].北京:机械工业出版社,2006.

[2] 王亚飞,赵斌,许洪华.风电机组电动变桨伺服系统的研究[J].可再生能源,2011,29(4):28-31.

[3] 孙刚. AB变频器及其控制技术(第1版)[M].北京: 机械工业出版社,2012.

[4] 顾德英, 罗云林, 马淑华. 计算机控制技[ M] . 北京:北京邮电大学出版社,2007.

[5] 贺德馨,等. 风工程与工业空气动力学[M]. 北京:国防工业出版社,2006.

[6] 陈伯时. 交流电机变频调速讲座[J].电力电子, 2008(3):55-59.

风电机组桨叶扭矩加载试验浅析

史晓鸣,廖赖民,翁海平

Analysis of Loading Method for Wind Turbine Blade Torque

Shi Xiaoming, Liao Laimin, Weng Haiping

(State Key Laboratory of Wind Power System ,Zhejiang Windey Co., Ltd., Hangzhou, Zhejiang 310012, China)

The torque of Blade under different load case is critical in pitch system in the process of driving, which impacted on the performance of pitch system directly. In this paper, using the momentum-Blade theory, the maximum and minimum value of Blade torque is obtained under di ff erent load case by Blade simulation system. The loading test system was built through the direct torque control mode. A wind Blade torque motor unit loading test system is proposed by the combination of the above two points, which test results and the realization process for analyzing of engineering application of Blade load and validation of pitch control system performance as reference.

Blade torque; momentum-Blade theory; direct torque control; loading method of torque

TM921.51

B

1674-9219(2013)07-0062-04

2013-05-17。

史晓鸣(1982-),男,本科, 工程师,主要从事风电机组的电气设计工作。

廖赖民(1986-),男,本科, 助理工程师,主要从事风电机组的数据分析工作。

翁海平(1980-),男 ,硕士,工程师, 主要从事风电机组载荷计算和强度分析方面的研究。