激光和等离子弧加工弹体材料脆性带的对比

李 超,李德元,万仁毅,2,崔一哲

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.沈阳理工大学 装备工程学院,沈阳 110159)

为了提高弹体的有效破片率,传统工艺通常采用预制破片或机械刻槽的方法,但是二者都有一定的局限性。预制破片弹的弹体一般采用高强度低合金钢制造,在制造过程中对弹壁经过一种特别的预处理,使弹丸爆炸时分裂成一定形状的破片;同时预制破片由具有极高硬度的钨或碳化钨制成[1],而钨作为战略资源大量用于预制破片弹丸生产、储备和外销,长期使用将影响到国家建设的方方面面;而机械刻槽对弹体飞行的稳定性和膛压都有一定影响,更提高了加工成本,不利于批量生产和使用[2]。考虑综合因素,利用高能束加工技术在弹体表面加工脆性带来改变弹体的破碎方式,从而达到提高有效破片率的目的。

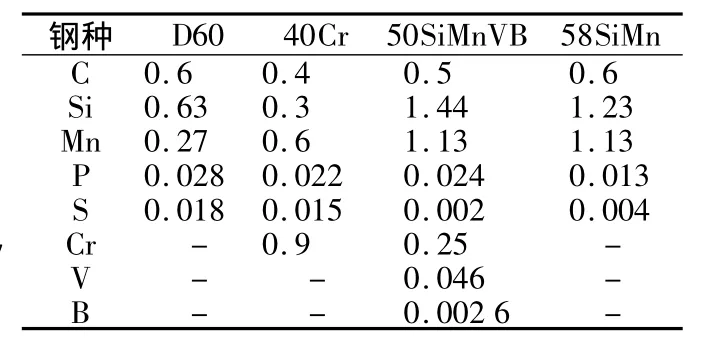

表1 常用弹体材料的化学成分(w)%

高能束控制破碎技术是将材料表面预制的网格区域迅速加热到熔化状态,材料内部将熔化的金属迅速冷却,使得材料表层组织发生相变,产生未回火的马氏体,形成脆性网格,爆破时沿着网格发生断裂,得到规则破片,从而提高弹体的有效破片率[3-4]。等离子弧是能量密度比较集中的热源,用其进行脆性带加工,具有效率高、成本低、淬火变形小、淬火硬度高、加工速度快等一系列优点,从经济角度而言这种设备在某些场合下可取代昂贵的激光淬火设备[5-6]。激光是能量密度非常高的热源,具有方向性强、加热速度快、淬火质量高、可控性强以及无污染等独特之处[7-9]。本文利用这2种设备对弹体材料进行脆性带加工,对比加工效果,分析脆性带的脆化机理。

图1 加工示意图

1 实验材料及方法

弹体材料主要有D60、40Cr、50SiMnVB和58SiMn[10],成分如表1所示。目前这几种合金钢在军工上应用比较广泛,可以批量生产,容易获得。由于篇幅有限,本文只对40Cr进行加工分析,原始状态为调质。

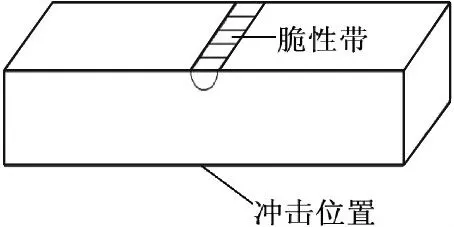

将40Cr加工成冲击标准试件,然后使用激光或等离子弧在试件表面加工脆性带,如图1所示,再用冲击试验机将试件冲断,测量相关尺寸,记录冲断时所需能量,观察金相组织,测量组织硬度,比较2种设备的加工效果及优缺点。

2 实验结果及分析

2.1 加工设备对比

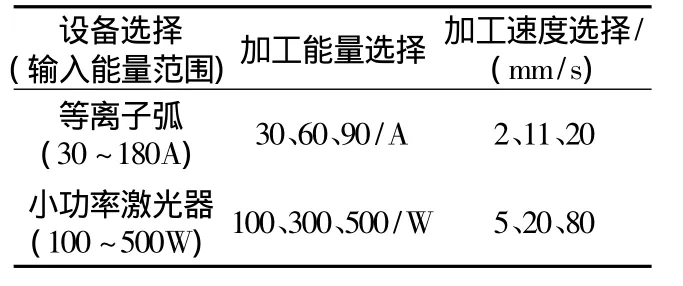

本文先后使用等离子弧、大功率激光器和小功率激光器对弹体材料进行脆性带加工,参数如表2所示。等离子弧的输入能量大于90 A时,试件表面出现较深的熔池,对弹体的后序加工造成影响,所以输入能量限定在90 A以内。经多种等离子弧加工设备加工脆性带后比较得知,等离子弧的加工电流较大时,脆性带出现波浪式熔池,说明等离子弧的输入能量很不稳定,而加工电流小于30 A时,脆性带表面烧灼面积较大,加工深度几乎为零,这说明等离子弧的输入能量越小,热量越分散;大功率激光器分别通过熔凝和相变两种方式对弹体材料进行加工,熔凝的加工效果与等离子弧类似,虽然没有波浪式熔池,但材料表面也经过较深的熔化凝固的过程,使脆性带平整度降低,相对而言,相变加工后的脆性带表面较为平整,脆性带两侧没有烧灼痕迹,说明激光的输入能量连续且能量密度集中;为了探求产生脆性带的输入能量下限,笔者又做了一组小功率激光器加工实验,结果表明:即使激光输入能量低至100 W,脆性带宽度只有1 mm,能量发散也很小,并且有一定加工深度,约为0.5 mm,所以小功率激光器就可以满足实验要求。本文仅用小功率激光器与等离子弧进行比较分析。

表2 加工设备及方案

2.2 冲击性能对比

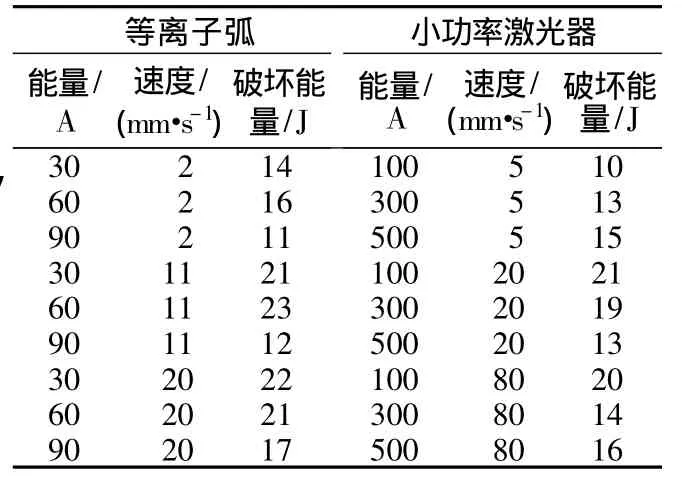

实验用冲击试验机最大冲击能量300 J,未经加工的试件不能冲断,加工U型槽的试件虽能冲断,但有局部连接,加工脆性带后的试件,均沿着脆性带发生脆性断裂。由表3可知,不同设备加工的试件破坏时所需能量均在10~23 J范围内,以上结果表明:高能束加工技术不仅可以达到可控破坏的目的,还可以显著降低弹体破坏时所需的能量。把表3结果代入正交试验表分析后得知,无论加工设备的选取还是加工参数的设定都对材料的冲击性能影响不显著,基于尽量降低加工后对材料表面平整度的影响,在满足加工要求的前提下,应采用小能量加工弹体脆性带。

表3 冲击吸收功对比

2.3 脆性带尺寸及硬度对比

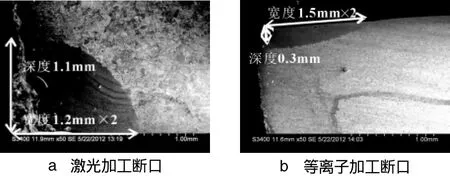

加工时,等离子脆性带的宽度取决于喷嘴的直径以及弧柱的高度,而激光脆性带的宽度是由光斑的尺寸以及离焦量等因素决定的,加工深度取决于输入能量,但是能量选取过大会造成表面严重烧损,不仅降低表面平整度,硬度也会反而降低,所以加工时参数的选取至关重要。激光和等离子弧加工的脆性带形貌都成月牙状,激光的能量密度较为集中,脆性带弧度大,图2a是激光输入功率为500 W、加工速度20 mm/s时的断口图示,脆性带宽度2.4 mm,深度1.1 mm,所有参数的脆性带宽度变化范围1~2.5 mm,深度0.4~2 mm;而等离子弧的能量密度相对比较分散,脆性带弧度小,图2b是等离子输入电流为60 A、加工速度11 mm/s时的断口形貌,宽度3 mm,深度0.3 mm,所有参数的加工宽度2.5~4 mm,深度0.3 ~2.5 mm。

图2 断口形貌

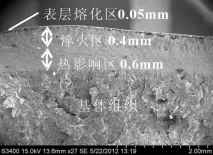

如图3所示,脆性带分为4个区域:熔化区、淬火区、热影响区以及热源影响小的基体区域。各区域之间的界线非常明显,其中表层熔化区很薄,约为 0.05 mm,这是由于加热速度快,热量停留时间短所致;淬火区由表层对其加热,由内部对其冷却,热量充足,冷却迅速,所以淬火完全;由于温度梯度大,热传递极快,故热影响区的深度尺寸也很大,淬火区和热影响区的深度比例在2∶3左右;基体受到热源影响小,仍保持原有的组织形态。

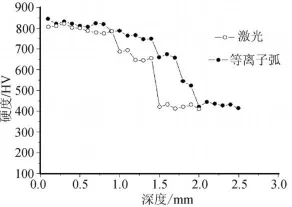

图4是2种设备加工脆性带的硬度曲线,硬度的测量是由表及里,即由表层熔化区到基体,等距取点逐层测量的。由于表面熔化区直接与热源接触,会有一定程度的烧损,并经过融化重融的过程,晶粒粗大,硬度比淬火区略低,在780~800 HV左右;淬火区有较大的温度梯度,较大的冷却速度,致使该区域淬火完全,晶粒得到充分细化,晶界面积增加,平均硬度都在820 HV以上,最高可达850 HV;热影响区受热不足,至使奥氏体成分不均匀,冷却后形成马氏体混合物,硬度降低至660~720 HV范围内;基体硬度在400 HV左右。激光或等离子弧在弹体加工脆性带后,硬度较加工前显著增大,但其硬度都随脆性带深度的增加而降低。

图3 脆性带分层示意图

2.4 组织形貌分析对比

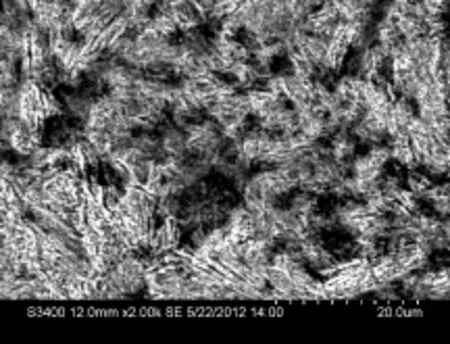

图5为40Cr基体形貌,弹钢通常要进行调质处理以满足一定的性能要求,基体组织主要由珠光体和回火索氏体组成。

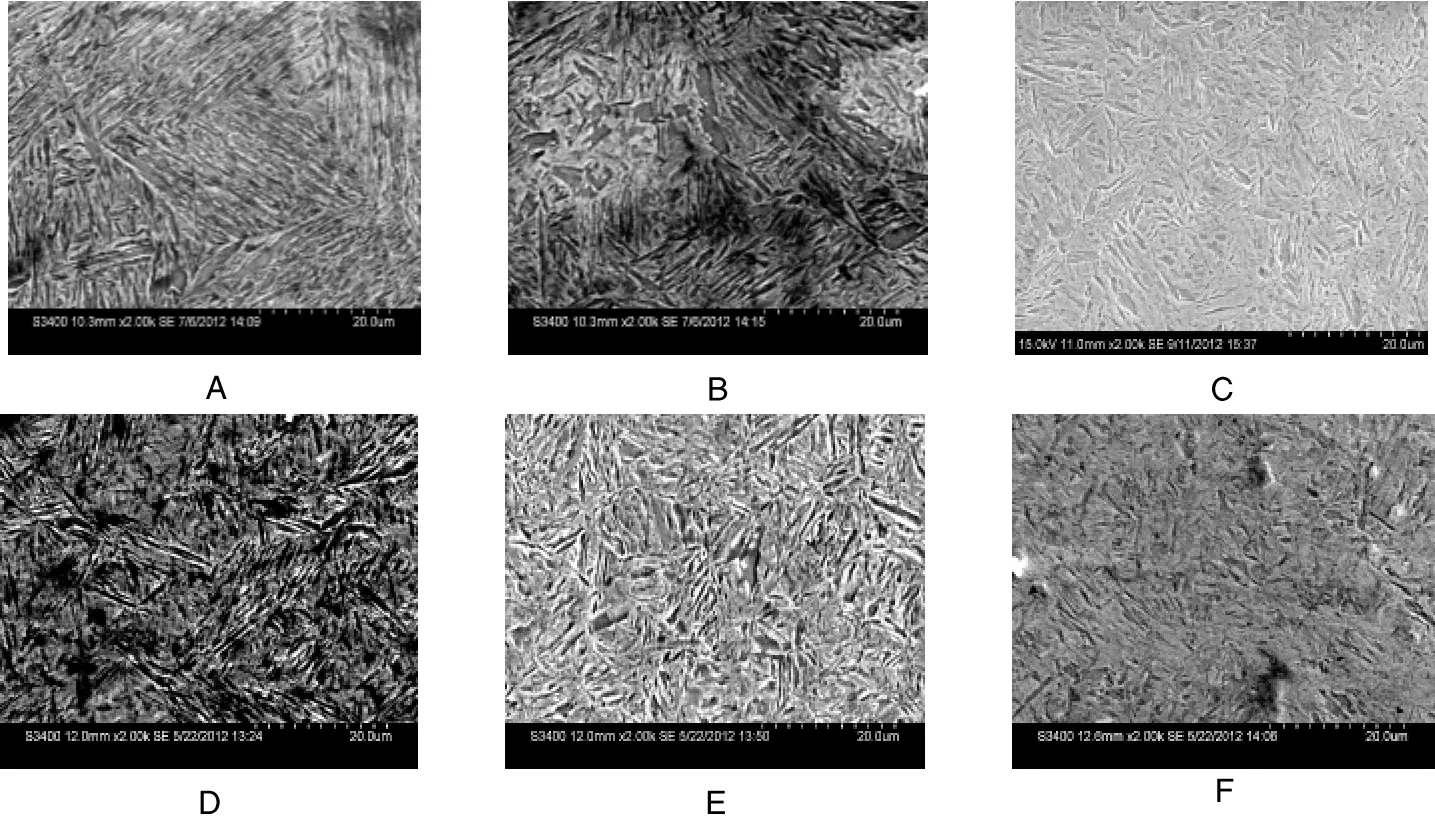

图6A~图6C为激光加工脆性带的分层组织形貌,图6A为熔化区的组织示意图,该区域热量最大,受热时间最长,有较大的温度梯度,各种合金元素有足够的时间完成扩散,奥氏体化完全且成分均匀,急速冷却后,得到大量成分均一的隐晶马氏体组织。图6B为淬火区,该区域仍有较大过热度促进马氏体转变,得到大量细小的针状马氏体组织,但是淬火温度相对表层较低,部分原始珠光体发生马氏体转变,故该区域的组织形貌比较复杂多样。图6C是热影响区的组织形貌,该区域淬火温度低,奥氏体转变和碳化物的溶解都不充分,冷却后得到马氏体和未发生相变的铁素体混合组织。图6D~图6F为等离子弧加工后的分层组织形貌,图6D为熔化区,该区域由针状马氏体、竹叶状马氏体以及少量碳化物构成,之所以形成这样的混合组织,是因为热源的稳定性相对较差,输入能量不连续造成的,虽然有足够的热量和温度梯度促进奥氏体化以及马氏体转变,但是没有为碳扩散提供稳定的环境,所以得到的组织不均一。图7E为淬火区,该区域两端的温度相差较大,相变时间极短,原始组织受热形成细小的奥氏体晶粒,快速冷却后,低碳奥氏体晶粒转变为细小的条状马氏体,而含碳量较高的奥氏体晶粒变成片状或块状马氏体组织。图6F为热影响区组织形貌,该区域由于加热温度低,受热时间短,温度梯度小,仅有一少部分完成马氏体转变,其余仍保持基体的原始组织。

图4 硬度曲线图

图5 基体SEM照片

图6 脆性带SEM照片

3 结语

1)冲击断裂实验表明,弹体材料加工脆性带后可以显著降低破坏所需能量;2)脆性带硬度随其深度的增加成阶梯状递减;3)通过扫面电镜观察,在脆化区域均发现了脆性组织;4)经冲击实验以及组织性能对比分析得知,激光加工弹体材料脆性带的效果要优于等离子弧,因为其具备热源稳定、能量集中、发散小等特点,但成本相对较高。

[1]周智超,吴晓锋,冷画屏.舰炮近炸引信预制破片弹在反导中的弹丸威力分析[J].军事运筹与系统工程,2005,19(2):67-70.

[2]蒋凡.发展高破片率弹体材料的依据及其技术途径[J].兵器材料与力学,1984(2):28-36.

[3]刘峰涛,袁书强,陈炯.高能束控制破碎弹体威力对比研究[J].兵器材料科学与工程,2008,31(1):67-70.

[4]陈炯,袁书强,周春华,等.高能束控制破碎钨合金壳体破碎效果研究[J].兵器材料科学与工程,2010,33(6):62-64.

[5]李德元,朱丽红,王赫莹,等.45钢和球墨铸铁等离子弧淬火区特点的研究[J].沈阳工业大学学报,2007,33(6):62-64.

[6]杨静山,刘冰,于光平.等离子淬火系统的研究[J].中国新技术新产品,2011(3):161-162.

[7]王存山,关振中,石岩,等.40Cr钢宽带激光淬火组织和性能研究[J].金属热处理学报,1999(1):24-27.

[8]邱玲,李刚,邱星武.40Cr激光熔凝硬化组织形态及性能研究[J].热加工工艺,2008,37(6):34-37.

[9]韩莉,姜伟,戚佳睿.40Cr激光表面强化工艺的研究[J].表面技术,2009,38(1):35 -36.

[10]董瀚,李桂芬,陈南平.高强度榴弹钢的破片机理研究[J].爆炸与冲击,1996,16(4):367-372.