不同受力环境下的钢轨扣件减振橡胶动态特性*

张健,王书卫,罗雁云

(1.同济大学铁道与城市轨道交通研究院,上海201804;2.铁道第三勘察设计院集团有限公司,天津300142)

钢轨扣件是现代轨道结构不可或缺的组成部分,特别是对于无碴轨道,其结构弹性主要来自于扣件系统。随着列车速度不断提高,扣件的弹性对列车运行的平稳性和舒适性越来越重要[1]。在现有的轨道动力学研究中,多将扣件进行均值线性化描述,其非线性特性没有引起足够的重视;而且在现有的钢轨扣件评价标准中,也缺乏考虑动态特性的扣件性能评价指标,因此,研究减振扣件的非线性动态特性显得必要且紧迫。减振扣件主要采用橡胶材料来提供弹性,橡胶材料由于其特殊的微观结构而兼具粘性液体和弹性固体的特性,在动态力作用下而产生应变时,会发生能量的耗散和转换,从而达到减振降噪的目的。橡胶材料的动态特性与材料的配方、环境温度、振动幅值和振动频率等因素有关[2-4],且橡胶材料在压、剪不同的受力状态下物理力学特性明显不同,使得由橡胶材料受压为主提供弹性的扣件与由橡胶材料受剪为主提供弹性的扣件的动态力学特性有明显的差异。目前对钢轨扣件橡胶动态特性的了解还很不充分。减振型钢轨扣件在工作条件下橡胶材料主要有受压为主和受剪切为主2种不同的受力环境。压缩型扣件由一定厚度的橡胶层的压缩变形为主来提供弹性;剪切型扣件由硫化橡胶圈的剪切变形为主来提供弹性。橡胶材料处于不同受力的环境,会产生不同的减振效果,其动态特性也有很大相同。本文选择橡胶材料处于2种不同的受力环境(受压和受剪)的钢轨扣件进行动态特性的研究,采用理论分析与试验相结合的方法,研究不同受力环境下的钢轨扣件橡胶刚度和阻尼随频率和振幅的变化规律。

1 钢轨扣件橡胶动态特性试验

为了准确掌握橡胶减振扣件的动态特性,设计了橡胶减振扣件动态特性试验,试验在SOS-200电液伺服动静试验机上进行。钢轨减振扣件在使用状态下,橡胶材料始终承受钢轨载荷及扣压件的扣压力,在列车荷载作用下产生动态应力—应变,整个过程减振扣件始终处于受力状态,故在试验中对扣件施加一个预压力并采用正弦波位移激励法对扣件橡胶进行动态测试。试验中分别选用工作条件下橡胶材料压缩变形为主提供弹性的扣件(简称压缩型扣件)和工作条件下橡胶材料剪切变形为主提供弹性的扣件(简称剪切型扣件)进行动态试验。橡胶材料为氯丁橡胶,硬度为邵氏70度,扯断强度为13 MPa。

在进行动态试验前,先对试验系统进行调试,并进行系统误差测试。然后,根据扣件工作载荷范围测试选用的试验扣件的静刚度[5],测得压缩型扣件的静刚度为27 kN/mm;剪切型扣件的静刚度为8.5 kN/mm。

根据减振扣件实际工作条件下的受力情况,试验中设置初始预压力20 kN,动态载荷采用正弦位移激励函数x(t)=Asin(ωt+θ)+x0(其中:x0为静态预载荷作用下的初始位移响应,A和ω分别为激励振幅和频率)。由于钢轨扣件实际工作条件下承受的振动主频率为10 Hz左右[4],故试验中选用激振频率范围为2~12 Hz,振幅范围为 0.4~1.0 mm,可以得到不同工况下的恢复力-时间、位移-时间历程曲线。

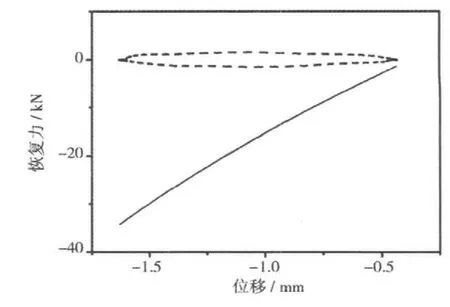

剪切型的减振扣件由于静刚度相对较小,允许变形量较大,试验中振幅分别取 0.4,0.5,0.6,0.75和 1.0 mm;频率分别取 2,4,6,8,10 和 12 Hz。压缩型扣件静刚度较大,允许变形量较小,试验中振幅分别取 0.4,0.5,0.6 和 0.7 mm;频率分别取2,4,6,8,10 和 12 Hz。将不同工况的恢复力时程曲线和位移时程曲线叠加就可得到力-位移迟滞回线。文中从众多的试验结果中选出2种试验扣件的各2组迟滞回线如图1和图2所示。

图1 振幅为0.6 mm、不同频率作用下的迟滞曲线Fig.1 Hysteresis curves of amplitude 0.6mm and different frequencies

图2 频率为6 Hz、不同振幅作用下的迟滞曲线Fig.2 Hysteresis curves of frequency 6Hz and different amplitudes

由图1和图2可以看出:频率对压缩型和剪切型2种扣件橡胶的动刚度和阻尼的影响较小;振幅对压缩型和剪切型2种扣件橡胶的动刚度有一定的影响,而对阻尼的影响则比较明显。对比图1和图2所示的2种扣件橡胶的迟滞曲线可以直观地看出:压缩型扣件橡胶在动态力作用下的非线性特性相对于剪切型扣件更明显。

2 钢轨扣件橡胶动力学模型

橡胶材料分子间的内摩擦是减振扣件橡胶产生迟滞特性的内在原因。为了直观描述减振扣件橡胶的这种迟滞特性,研究其动态刚度和阻尼的变化规律,建立描述减振扣件橡胶动态试验曲线的数学模型,根据本文试验曲线的形状,参考已有的弹性元件迟滞非线性的数学模型,结合减振扣件橡胶实际工作条件下的受力状态,选用非线性弹性力与混合阻尼叠加的动力学模型来描述其动态特性[3,6]。将钢轨扣件橡胶恢复力分解为2部分,分解示意图如图3所示。

图3 恢复力-位移曲线分解示意图Fig.3 Decomposition diagram of restoring force- displacement curve

一部分是非线性弹性力,是迟滞曲线的基架线,不消耗能量;另一部分是迟滞非线性阻尼力,是纯滞后环,可以用不同种类的阻尼来描述,滞后环的面积等于每周期消耗的能量。恢复力的表达式可简单表示为

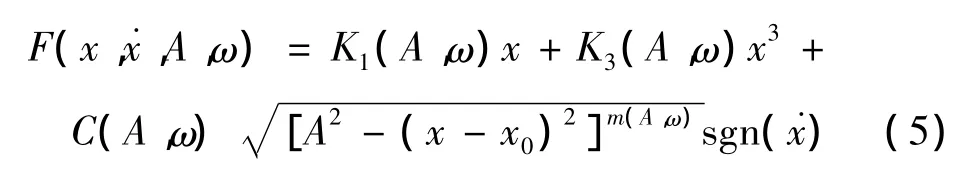

式中:FK为非线性弹性恢复力;FC为迟滞非线性阻尼力。研究表明[7-8],非线性恢复力不仅是位移x和速度˙x的函数,同时也是振幅A和频率ω的函数,因此,总恢复力的数学模型可表示为

式中,非线性弹性恢复力FK可以表示为[9]

K2i-1(A,ω)为刚度系数;n 为奇数。

考虑到非线性阻尼中可能既有黏性阻尼,又有干摩擦阻尼,且阻尼随振幅A和圆频率ω变化,则迟滞非线性阻尼力FC的表达式为

其中:C(A,ω)为阻尼函数;m(A,ω)为阻尼成分函数。当m(A,ω)=0时,系统中阻尼为干摩擦阻尼;当m(A,ω)=1时,阻尼为黏性阻尼;当0<m(A,ω)<1时,系统中既有干摩擦阻尼,又有黏性阻尼;当m(A,ω)>1时,系统中阻尼为高阶阻尼。

试验中振动台产生正弦位移激励,其表达式为x(t)=Asin(ωt+θ)+x0,则速度为˙x(t)=Aωcos(ωt+θ),也可以表示为˙x(t)=±ω因此,橡胶减振扣件的数学模型可表示为

3 试验结果与分析

3.1 动力学模型参数识别

根据试验所得到的数据,采用曲线拟合的最小二乘法对各工况下的迟滞曲线进行参数识别,得到式(5)中相应的刚度系数、阻尼系数和阻尼成分函数的值。表1和表2所示分别列举了2种扣件部分工况的拟合结果。

根据非线性参数识别理论,基于Matlab平台进行曲线拟合,可得各阶刚度随振幅和频率变化曲线的表达式[10],完成模型参数的识别。

表1 受压型扣件橡胶不同工况下的刚度和阻尼Table 1 Stiffness and damping coefficient of compressed rubber absorber

表2 受剪型扣件橡胶不同工况下的刚度和阻尼Table 2 Stiffness and damping coefficient of sheared rubber absorber

图4 振幅0.6 mm频率6 Hz工况下的试验曲线与模型曲线Fig.4 Experimental curve and model curve of amplitude 0.6 mm and frequency 6 Hz

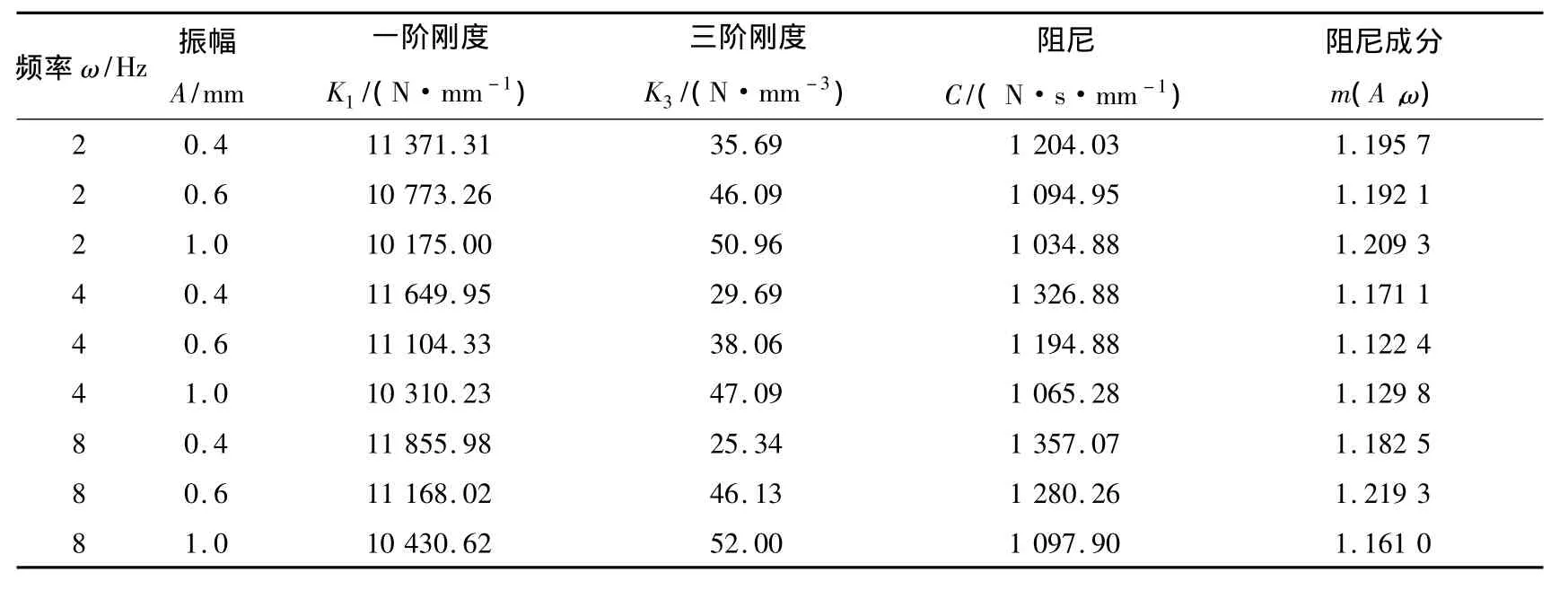

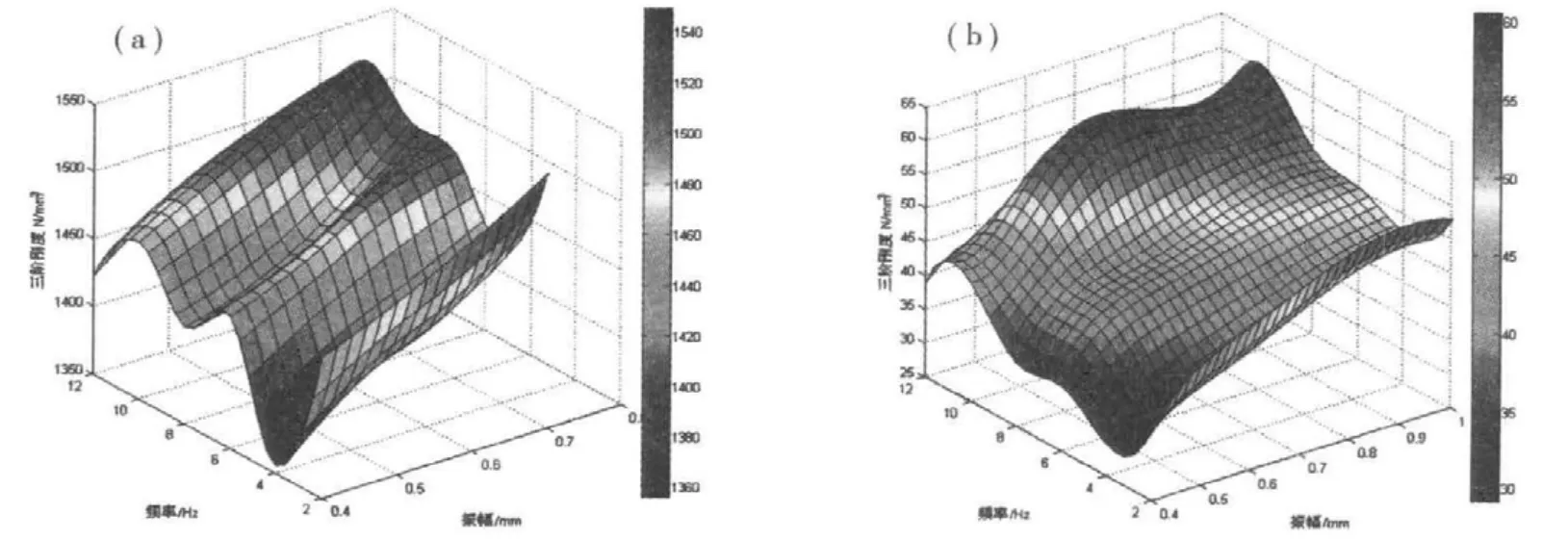

图5 扣件减振橡胶一阶刚度随振幅和频率变化的三维图Fig.5 Diagram of first degree stiffness of different amplitudes and frequencies

图6 扣件减振橡胶三阶刚度随振幅和频率变化的三维图Fig.6 Diagram of third degree stiffness of different amplitudes and frequencies

3.2 参数识别结果检验

为了验证参数识别的可靠性,根据前面参数识别结果,重构恢复力-位移迟滞曲线,与试验曲线作对比。本文以2种扣件橡胶在振幅为0.6 mm、频率为6 Hz工况下的检验结果为例,如图4所示。由图4可见:试验曲线和模型曲线能够吻合,从而验证了所建立的钢轨扣件橡胶动力学模型的正确性。

3.3 扣件减振橡胶刚度特性分析

由表1和表2所示的参数拟合结果可以看出:钢轨扣件减振橡胶1阶刚度和3阶刚度随振幅和频率的变化而变化,且2种不同类型的减振橡胶1阶、3阶刚度从数值上看相差很大。其随振幅和频率的变化规律如图5和图6所示。

由图5和图6可以看出:在试验工况范围内,压缩型扣件橡胶和剪切型扣件橡胶1阶刚度均随振幅的增大而减小,而3阶刚度随振幅的增大而增大,表明随着振幅的增大,扣件橡胶刚度呈非线性增加,即在不同载荷范围的刚度稳定性降低;压缩型扣件橡胶1阶刚度随频率的增大有明显增大的趋势但变化不单调。剪切型扣件橡胶一阶刚度随频率的增大有微小增大的趋势;压缩型和剪切型扣件橡胶3阶刚度随频率变化没有明显的规律,但不同振幅下的3阶刚度随频率的变化趋势基本一致。

对比两种扣件橡胶在各种相同的工况下的3阶刚度发现:剪切型扣件橡胶3阶刚度在数值上比压缩型的要小得多,且与其一阶刚度的比值也很小,而压缩型扣件3阶刚度与其1阶刚度的比值则大很多。这说明剪切型扣件橡胶刚度非线性不明显,其弹性力曲线近似线性,而压缩型扣件橡胶刚度非线性则要明显得多。即针对不同的载荷范围,剪切型扣件橡胶的刚度稳定性更好。

钢轨扣件动刚度是考察扣件性能的一个主要指标,其计算公式为

而F=Fk+Fc,当恢复力F取最大和最小值时Fc=0,则动刚度可以表示为

式中:Ki和Kj(i,j=1,3)分别为x=x0+A和x=x0-A处相应工况下的各阶刚度系数,由此可见,动刚度是由非线性弹性力决定的,是关于振幅和频率的函数,为研究2种扣件橡胶的动刚度关于振幅和频率的变化规律,本文拟合了不同试验工况的动刚度,其随振幅和频率的变化如图7所示。

由图7可以看出:剪切型扣件各种工况下的动刚度均比相应的压缩型扣件动刚度小。这是因为剪切型扣件依靠橡胶圈剪切变形提供弹性,其静刚度远比压缩型扣件的小;2种扣件橡胶的动刚度均随振幅的增大而减小,不同频率条件下的变化趋势基本相同;振幅每增加0.1 mm,压缩型扣件动刚度平均减小0.57%,剪切型扣件动刚度平均减小0.39%;2种扣件橡胶的动刚度均随频率的增大而增大,不同振幅条件下的变化趋势基本相同;频率每增加2 Hz,压缩型扣件动刚度平均增加0.48%,剪切型扣件动刚度平均增加0.39%。由此可见:剪切型扣件在不同的振幅和频率条件下有更稳定的动刚度。

扣件减振橡胶实际的工作条件下承受着不同的载荷(振幅)范围及不同的激振频率,这与特定载荷范围和加载频率下测得的描述扣件弹性性能的静刚度、动刚度等的测试条件有很大不同,因此,刚度稳定性越好,在工作条件下实际的弹性性能偏离弹性性能的描述值的程度就越小,这样不仅使得扣件减振橡胶实际的减振效果更接近于设计刚度描述值,也更有利于其弹性性能的充分发挥,达到更好的减振效果。

3.4 扣件减振橡胶阻尼特性分析

由表1和表2所示部分工况阻尼系数的拟合结果可以看出,钢轨扣件橡胶阻尼系数随振幅和频率的变化而变化,其规律如图8所示。

由图8可知:这2种扣件在试验工况范围内的阻尼系数均随振幅的增大而减小,由式(5)可以推知,阻尼系数是一个表征纯迟滞环高宽比变化趋势的函数,即随着振幅的增大,迟滞曲线逐渐变得更为细长,但迟滞曲线围成的面积所代表的每周期消耗的能量仍是逐渐变大的。压缩型扣件橡胶阻尼系数随频率变化规律不明显;剪切型扣件橡胶阻尼系数随频率的增大而增大;但在12 Hz处出现明显减小。比较相同的工况下2种扣件橡胶阻尼系数发现,压缩型扣件橡胶阻尼系数明显比剪切型的大,这说明在相同的工况下压缩型扣件每个振动周期将消耗更多的能量,从这一点上看剪切型扣件更符合扣件优化设计的标准[11]。

图7 扣件减振橡胶动刚度随振幅和频率的变化三维图Fig.7 Diagram of dynamic stiffness of different amplitudes and frequencies

图8 扣件橡胶阻尼系数随振幅和频率变化的三维图Fig.8 Diagram of damping coefficient of different amplitudes and frequencies

同时由表1和表2也可以看出:2种扣件阻尼成分系数均介于1.0到1.5之间,表明在试验工况下,扣件橡胶中阻尼是高阶阻尼。而在相同工况下,压缩型扣件阻尼成分系数大于剪切型扣件的阻尼成分,即剪切型扣件橡胶阻尼更接近于黏性阻尼(n=1)。

4 结论

(1)压缩型和剪切型扣件橡胶的一阶刚度随振幅的增大而减小,3阶刚度随振幅的增大而增大,说明随着振幅的增大扣件的刚度非线性程度增加。而对比2种扣件橡胶的1和3阶刚度可知,压缩型扣件橡胶的刚度非线性程度明显高于剪切型扣件。

(2)2种扣件橡胶的动刚度均随振幅的增大而减小,随频率的增大而增大。但压缩型扣件橡胶动刚度随振幅和频率的变化幅度均比剪切型的大,说明剪切型扣件对于不同振幅和频率的振动有更稳定的减振效果。

(3)2种扣件橡胶的阻尼系数均随振幅的增大而有所减小,随频率的增大有增大的趋势。在相同工况下,压缩型扣件橡胶每周期将消耗更多的振动能量。2种扣件橡胶中阻尼均为高阶阻尼,剪切型扣件橡胶中阻尼更为接近黏性阻尼。

因此,在进行钢轨扣件的优化和创新设计过程中,应优先选用橡胶材料受剪切来提供弹性,以便实现不同载荷范围、不同振幅和频率条件下的刚度稳定性,以及减少橡胶阻尼耗能,改善因温度升高而造成的老化加速现象。针对扣件橡胶剪切刚度较低、变形较大等情况,可进行双刚度、压剪组合受力等[12]措施实现刚度的合理取值。

[1]XIAO Xinbao,JIN Xuesong,WEN Zefeng.Effect of disabled fastening systems and ballast on vehicle derailment[J].Journal of Vibration and Acoustics,2007,129(2):217 -229.

[2]韩德宝,宋希庚.橡胶减振器非线性动态特性的试验研究[J].振动工程学报,2008,2(21):102 -106.HAN Debao,SONG Xigeng,XUE Dongxin.Experiment on nonlinear dynamic characteristics of rubber isolator[J].Journal of Vibration Engineering,2008,2(21):102 -106.

[3]胡振娴,顾亮.汽车减振器橡胶连接件动态特性实验研究[J].北京理工大学学报,2010,30(4):410 -414.HU Zhenxian,GU Liang.Shocker mount dynamic test and property analysis[J].Transactions of Beijing Institute of Technology,2010,30(4):410 -414.

[4]Lin T R,Farag N H,Pan J.Evaluation of frequency dependent rubber mount stiffness and damping by impact test[J].Applied Acoustics,2005,66:829 -844.

[5]瞿连辉.城市轨道交通用减震扣件的试验方法[J].橡胶工业,2009(56):250-255.QU Lianhui.Test methods of fastening systems for reducing vibration of urban railway[J].China Rubber Industry,2009(56):250-255.

[6]方明霞,冯奇,陈江红.汽车迟滞非线性动力系统仿真研究[J].设计 -计算 -研究,2006(11):23-27.FANG Mingxia,FENG Qi,CHEN Jianghong.Simulating research of automobile hysteresis nonlinear dynamic system[J].Automobile Technology,2006(11):23 -27.

[7]韩德宝,宋希庚.橡胶隔振器刚度和阻尼本构关系的试验研究[J].振动与冲击,2009,28(1):156 -160.HAN Debao,SONG Xigeng.Expermental study on constitutive model for damping and stiffness of a rubber isolator[J].Journal of Vibration Engineering,2009,28(1):156-160.

[8]Sjoberg M.Dynamic behavior of a rubber component in the low frequency range,Measurements and modeling[C]//Proceedings of the 7 International Conference of Sound and Vibration,Garmisch - Partenkirchen,2000:2955-2962.

[9]Dong X ,Hougbton J R.Structural damping measurement under random excitation[R].Proceedings of the 15th International Modal Analysis Conference.Tokyo,Japan,1997:497-503.

[10]刘艳,罗雁云.钢轨扣件减振橡胶动态特性分析[J].中南大学学报:自然科学版,2011,42(9):2875-2880.LIU Yan,LUO Yanyun.Dynamic characteristic analysis of rubber absorber in rail fastening[J].Journal of Central South University:Science and Technology,2011,42(9):2875-2880.

[11]王其昌.无碴轨道钢轨扣件[M].成都:西南交通大学出版社,2006:115 -116.WANG Qichang.Rail fastenings for ballastless track[M].Chengdu:Press of Southwest Jiaotong University,2006:115-116.

[12]任静.Ⅲ型双刚度轨道隔振器扣件的设计[J].都市快轨交通,2007,20(1):59 -63.REN Jing.Design of double stiffness track damper fastening modelⅢ[J].Urban Rapid Rail Transit,2007,20(1):59-63.