不同作业条件下人工挖孔扩底墩基础的应用

李德江

(秦皇岛中兵建设集团股份有限公司,河北秦皇岛 066001)

0 引言

人工挖孔扩底墩基础因其具有充分利用墩端土的端阻力获得很高单墩承载力、施工速度快、工程造价低等优势,而得到越来越广泛的应用,其施工工艺在工程实践中日臻成熟。文中对人工挖孔扩底墩基础在比较复杂的水文地质条件下的成功应用做了介绍。

1 人工挖孔扩底墩基础的特点

人工挖孔扩底墩基础的功能和桩相似,主要区别在于施工方法不同。同时扩底墩又具有自身的特点:1)单墩承载力高。2)墩基的持力层必须是承载力较高有一定厚度的坚实土层,且在扩底施工时土层具有足够的稳定性。3)由于单墩承载力高,尤其是一柱一墩基础,必须严格保证扩底墩的施工质量,一旦发生质量问题,达不到设计要求,将引起难以处理的严重后果。4)人工挖孔扩底墩的施工方法对工程的成败起主要作用。

2 工程实例

某钢铁公司3号高炉大修工程高炉本体为整体大板基础,要求地基承载力特征值330 kPa,对差异沉降敏感;高炉出铁场为框架结构、独立基础,要求地基承载力特征值200 kPa,对差异沉降敏感,并要求高炉本体与出铁场之间变形协调,相互衔接良好;热风炉为整体大板基础,要求地基承载力特征值350 kPa,对差异沉降敏感。

3 工程地质条件

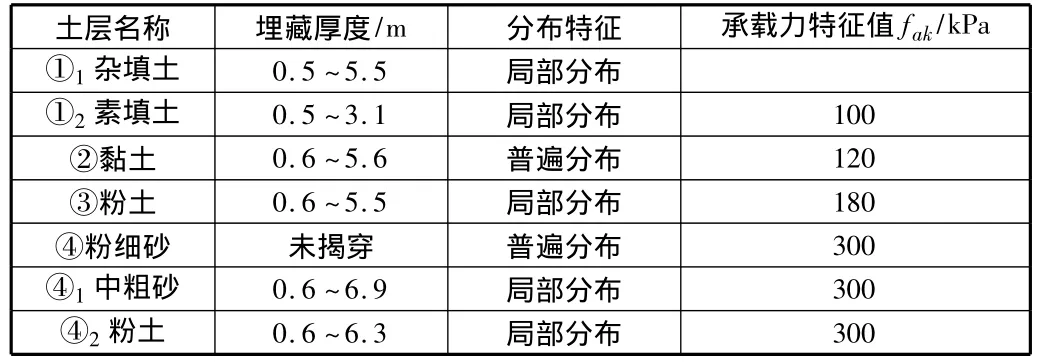

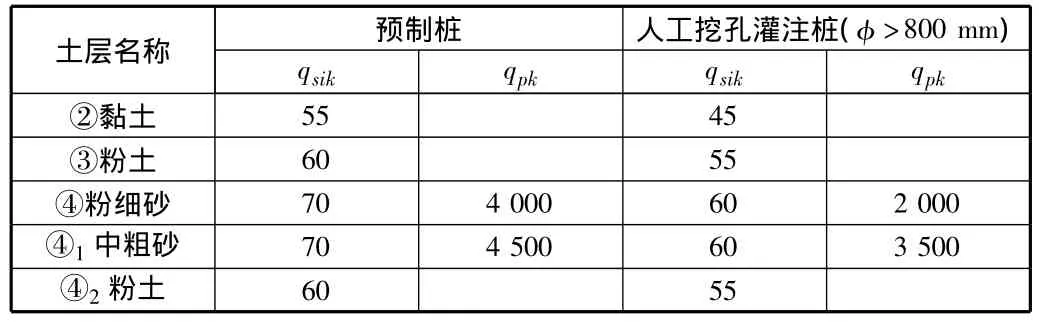

拟建场地位于陡河支流一古河道上。该拟建场地岩土层岩性特征及分布、岩土层地基基础设计技术参数见表1,表2。

4 水文地质条件

拟建场地25 m深度范围内未见地下潜水及承压水,但由于厂区室外管沟生产用水的渗漏,导致部分钻孔存在上层滞水,水位埋深0.7 m~1.6 m,存在于①2层素填土及②层黏土中。

表1 岩土层岩性特征及分布

表2 岩土层地基基础设计技术参数 kPa

5 地基处理方案的选择

该工程高炉本体以及出铁场、热风炉基础底面下主要分布①2层素填土、②层黏土、③层粉土、④层粉细砂、④1层中粗砂。其中①2层素填土及②层黏土均为高压缩性土,承载力特征值fak=100 kPa~120 kPa,③层粉土为中压缩性土,承载力特征值fak=180 kPa,④层粉细砂、④1层中粗砂为低压缩性土,承载力特征值fak=300 kPa,力学性质优良,工程性质好。根据上述工程地质条件和拟建建筑物对地基的要求,拟建场地无天然地基持力层,因此,需要根据工程性质选择合理的地基处理方案,而地基处理方案合理与否对建筑物的稳定性、施工工期、工程造价、施工难易均有很大影响。

混凝土预制桩虽然在理论计算上可以满足设计要求,但由于④层粉细砂呈密实状态,将导致在实际施工中混凝土预制桩无法打入④层粉细砂足够长度,形成短桩而不能满足设计要求。水下钢筋混凝土灌注桩单桩承载力高,沉降量小,可以满足设计要求,但施工周期长,造价昂贵。对于高炉出铁场,复合地基可以满足设计要求,但对于高炉本体及热风炉,复合地基将导致施工造价大幅度提高,同时由于上层滞水的影响及场地条件的限制,大型机械也难以进场作业。综合技术、经济、工期全面考虑,复合地基方案不是最佳方案。

通过以上分析可知,在以上地基处理方案中,没有既经济合理又技术可行的地基处理方案。我们从人工挖孔扩底墩基础方案可知,只要将扩底墩基础置于坚实土层上,就能获得很高的单墩承载力。根据本工程的工程地质条件分析,④层粉细砂呈密实状态,力学性质优良,工程性质好,属巨厚土层,其顶面埋深位于设计基础底面以下5 m~6 m,只要将扩底墩置于④层粉细砂上并进入1 m,就能获得很高的单墩承载力,满足设计要求,而且墩基础埋置深度浅,易于施工,造价相对低廉。

6 人工挖孔扩底墩基础设计

本工程地基处理的主要目的是提高地基土承载力,并保证邻近建筑物及设备变形一致。根据工程地质条件及水文地质条件,并结合工期紧迫没有试桩时间的现实,综合考虑各种因素:高炉出铁场按一柱一墩设计,高炉本体及热风炉按群桩设计,由于扩底墩埋置深度小于10 m,因此均不考虑侧壁摩阻力和群桩效应。根据其他类似工程施工经验,为加快施工进度,缩短施工周期,节约投资,挖孔时素填土段设置C15混凝土护壁,扩底墩处局部设置铁护壁,其他各处均不设置护壁。由于①2层素填土主要由粉细砂组成,透水性好,因此①2层素填土中的上层滞水,挖孔前通过明排疏干处理。

6.1 高炉本体扩底墩

桩径900 mm,扩底墩直径2 000 mm,桩长6.5 m,墩底进入④层粉细砂1.0 m,主筋配置Ⅱ级钢筋18φ18,桩顶2 m范围内配置Ⅰ级螺旋箍筋φ8@100,以下配置Ⅰ级螺旋箍筋φ8@200,混凝土强度等级C20,单墩竖向极限承载力标准值Ruk=4 628 kN,共41根扩底墩。

6.2 高炉出铁场扩底墩

桩径900 mm,扩底墩直径1 800 mm,桩长7.0 m,墩底进入④层粉细砂1.0 m,主筋配置Ⅱ级钢筋17φ18,桩顶2 m范围内配置Ⅰ级螺旋箍筋φ8@100,以下配置Ⅰ级螺旋箍筋φ8@200,混凝土强度等级C20,单墩竖向极限承载力标准值Ruk=3833 kN,共25根扩底墩。

6.3 高炉风口平台扩底墩

桩径900 mm,扩底墩直径1 800 mm,桩长7.0 m,墩底进入④层粉细砂6.5 m,主筋配置Ⅱ级钢筋17φ18,桩顶2 m范围内配置Ⅰ级螺旋箍筋φ8@100,以下配置Ⅰ级螺旋箍筋φ8@200,混凝土强度等级C20,单墩竖向极限承载力标准值Ruk=3833 kN,共11根扩底墩。

6.4 热风炉扩底墩

桩径900 mm,扩底墩直径1 800 mm,桩长6.0 m,墩底进入④层粉细砂1.0 m,主筋配置Ⅱ级钢筋18φ18,桩顶2 m范围内配置Ⅰ级螺旋箍筋φ8@100,以下配置Ⅰ级螺旋箍筋φ8@200,混凝土强度等级C20,单墩竖向极限承载力标准值Ruk=3833 kN,共44根扩底墩。

7 人工挖孔扩底墩基础施工

整个工程的挖孔作业,均采用间隔跳挖的方式,两侧扩底墩混凝土浇筑完毕后再挖中间扩底墩的扩大端,防止孔底扩大端由于混凝土的侧向挤压而坍塌。1)无地下水条件。根据有关规范、规程及施工组织设计的要求,按照施工工艺流程,施工进展迅速。2)少量渗水条件。在高炉出铁场西部,有3根扩底墩挖孔时出现少量渗水,采用同时吊运土、水的施工方法,施工进展顺利。3)渗水量较大条件。在热风炉北部,由于局部地段②层黏土腐殖质含量高,形成了漏水通道,导致挖孔时渗水量较大,无法带水进行挖孔作业,在此情况下及时采用潜水泵排水,待水排干后继续进行成孔作业。4)有补给水源渗水量特别大条件。在热风炉西部,邻近冲渣水池的8根扩底墩,由于冲渣水池的大量漏水,导致无法人工挖孔,经有关人员研究后及时修改施工方案,采用半沉井法施工。即采用管径1 200 mm预制钢筋混凝土管,在②层黏土处进行沉井施工,利用预制钢筋混凝土管封堵②层黏土中的漏水。实践证明,施工方法正确,投资增加较少,效果良好。

8 质量检验

为检验人工挖孔扩底墩的桩体质量,随机抽取12根桩进行小应变动检测桩体的密实度、完整性。结果表明,墩体主反射波形态清晰,反映墩身整体连续性好,无断桩、缩径等质量缺陷。

由于本工程施工工期紧迫,且类似场地的类似工程已有成功实践,因此未做载荷试验检验单墩承载力标准值。

9 综合效果

本工程采用人工挖孔扩底墩基础方案,施工造价50万元,仅为预计投资的56%,节约资金约40万元。

本工程人工挖孔扩底墩基础施工周期为2002年10月28日~11月18日,2003年5月1日投产运营,投产至今,运营良好。

10 结语

人工挖孔扩底墩基础在比较复杂的水文地质条件下的成功运用,拓宽了人工挖孔扩底墩基础的应用范围,说明该项技术是一项简便、无污染、造价低、施工速度快、效果明显的地基处理方法。

作为一种地基处理方法,还需要根据不同的工程地质条件和水文地质条件及工程要求不断提高,并作进一步总结和完善。