脉冲参数对电解金属锰的影响

周朝昕,王 庆,韩红艳,田熙科,杨 超

(中国地质大学材料与化学学院,湖北武汉 430074)

0 前言

脉冲电解有电流密度、占空比、脉冲频率等多个参数可以调节,可控制金属沉积层的质量和沉积速度。由于脉冲电解所具有诸多优点,人们对它的研究也逐渐增多。脉冲电解已经广泛应用于镍[1-2]、铜[3-5]、锌[6]、银[7]等金属单质与合金[8-10]的沉积中。王子涵[11]等采用高频脉冲电沉积制备纳米Ni镀层研究表明高脉冲频率,可使Ni镀层晶粒细化,硬度提高且耐磨性增强。陈少华[12]等研究高纯铜电解的脉冲参数,在高电流密度650 A/m2,占空比为1∶3,Ton为6 ms时,得到的铜颗粒细小紧密,且能够通过改变脉冲参数来控制晶面取向。WC.TSA I[4]等研究表明:在占空比为0.5、平均电流密度为3.95 mA/cm2时,脉冲电解铜的电流效率达到98.8%。孙建哲[13]研究表明脉冲电解可加快锰的沉积速度,提高电流效率10%~15%。

脉冲电解处于导通状态时,金属离子在阴极板上沉积,极板附近金属离浓度降低;脉冲电解处于关断状态时,溶液中金属离子利用这段时间扩散到阴极附近,补充阴极附近被消耗的金属离子,当下一个导通时间到来时,阴极附近的金属离子浓度得以恢复[14],减少极板附近金属离子浓差极化现象,从而在极板上可获得较高的沉积速度。与直流电解金属锰(以下简称为:电解锰)相比,脉冲电解有导通、关断时间之分,关断电时间内不消耗电能,因此,其电耗相对减少。

本文进一步考察脉冲占空比、脉冲频率和电流密度对脉冲电解锰电流效率的影响,同时对脉冲电解锰和直流电解锰的电耗进行了对比研究。通过X射线衍射仪(XRD)、扫描电子显微镜(SEM)对脉冲电解锰进行了表征。

1 实验部分

1.1 实验装置

脉冲电解锰所用的电源为SMD-30型数控双脉冲电镀电源,采用恒电流电解法进行实验。电解装置为自制隔膜电解槽,电解时阴极(316L不锈钢板,规格为1 cm×50 cm×120 cm)与阳极(铅板)相互隔开,阴极板面积为阳极板面积的3倍。

1.2 实验过程

对阴极板进行预处理,先用粒度0.025 mm(600目)的金相砂纸将待沉积部分打磨平整,再用粒度0.018 mm(1 000目)金相砂纸打磨光亮,最后用丙酮和乙醇洗涤除油污和氧化物,用蒸馏水洗净,于鼓风干燥箱中烘干称重,待用。

制备硫酸锰—硫酸铵电解液(其中M n2+浓度为15 g/L;硫酸铵浓度为110 g/L),取400 m L电解液,加入适量福美钠(SDD)去除溶液中的重金属离子,过滤,向滤液中加入3~5滴30%H2O2去除溶液中的Fe2+,过滤,滤液调节pH至约7.0,在设定的电源参数条件下进行电解实验。电解一定时间后,取出阴极板,浸入浓度为10 g/L重铬酸钾溶液中钝化10 s,用清水冲洗干净,烘干,称重。

采用X射线衍射仪表征沉积层的结构,其衍射条件为铜靶(λ=1.540 6),工作电压40 kV,工作电流为150 mA,扫描速度为9(°)/min。扫描电子显微镜(QUANTA 200,Holland)观察沉积层的表面形貌。

电解锰阴极电流效率采用重量分析法[4]计算,计算公式见式(1):

式中 Δm——金属锰沉积层的质量(g);

K——锰的电化学当量〔1.025 g/(A·h)〕;

I——平均电流(A);

T——电解时间(h)。

电解锰电耗采用公式(2)计算:

式中W——电解锰直流电耗(kW·h/t);

CV——电解槽电压(V);

K——锰的电化学当量〔1.025 g/(A·h)〕;

η——阴极电流效率。

2 结果与讨论

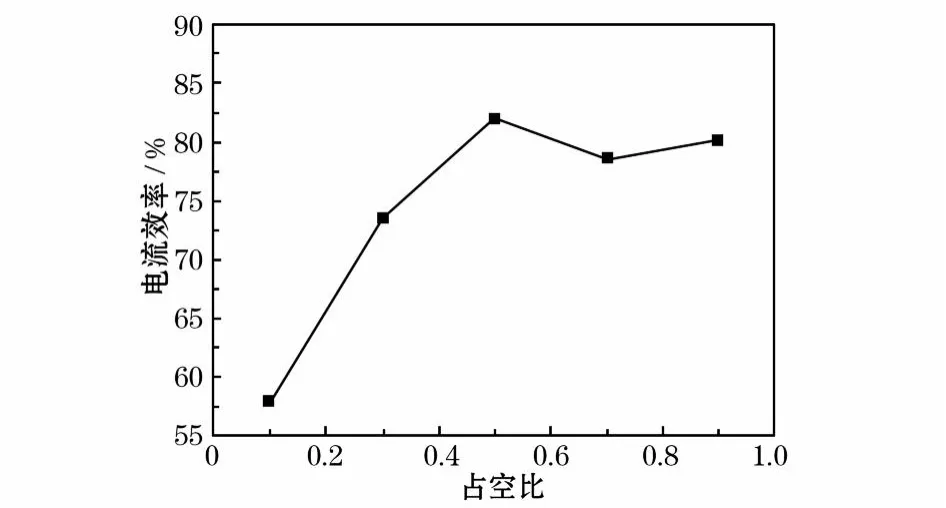

2.1 脉冲占空比对电解锰电流效率的影响

脉冲占空比不同时,电解锰的电流效率不同。脉冲占空比对电解锰电流效率的影响如图1所示。

图1 脉冲占空比对电流效率的影响

从图1可以看出,电解锰电流效率会随着脉冲占空比的增加而显著增大,且在脉冲占空比为0.5时,达到最大值。当脉冲占空比超过0.5时,电流效率随着占空比增加而略有降低。占空比增加时,脉冲导通时间Ton延长,有利于更多M n2+的沉积,从而提高电流效率。但占空比超过0.5继续增加时,脉冲导通时间(Ton)延长,而关断时间(Toff)则相对缩短。当关断时间(Toff)过短时,极板附近的M n2+浓度无法及时恢复,影响了下一个导通时间(Ton)时段的沉积速度,从而降低了总的脉冲电解锰电流效率。所以脉冲电解锰过程中选取的占空比要适宜,最优为0.5。

2.2 脉冲频率对电流效率的影响

脉冲频率对电解锰电流效率有很大的影响。脉冲频率不同,电解锰的电流效率也会不同。结果如图2所示。

图2 脉冲频率对电流效率的影响

图2结果表明:脉冲频率由5 Hz增加到100 Hz时,脉冲电解锰的电流效率随着脉冲频率的增大而逐渐增大,在频率为100 Hz时,电流效率达到最大。当频率超过100 Hz时,电解锰电流效率随脉冲频率增大而逐步降低。根据Reid和David的理论,脉冲电解过程中,高频阶段的速度控制步骤是第一步即电荷转移,低频阶段时速度控制步骤是表面扩散[4]。在5~100 Hz频率范围内,速度控制步骤是表面扩散,随着脉冲频率增加,脉冲周期变短,产生的脉冲扩散层较薄,溶液中的传质和离子扩散相对容易,增强了离子迁移和成核速率,提高了电流效率。而脉冲频率超过100 Hz后,进一步增加脉冲频率时,速度控制步骤是电荷转移,表面扩散受到限制,锰离子不能及时扩散到阴极附近,从而影响了电沉积的电流效率。

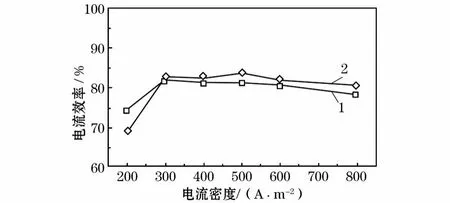

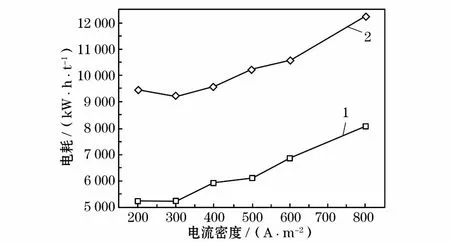

2.3 电流密度对脉冲电解锰的电流效率及电耗的影响

实验在平均电流密度200~800 A/m2范围内,考察了不同电流密度条件下脉冲电解锰的电流效率以及电耗,结果如图3~4所示。

图3 不同电流密度下脉冲与直流电解锰电流效率

从图3可以看出,随着电流密度增加,直流电解锰的电流效率相应增加,说明电流密度增加有利于加速锰离子的沉积,提高电流效率。当电流密度进一步增加到300~500 A/m2范围时,直流电解锰的电流效率变化趋势变缓,说明受极板附近浓差极化的影响,电流密度增加到一定程度后,电流效率不再随电流密度增加而增大;当电流密度达到并超过600 A/m2时,直流电解锰的电流效率开始下降,说明电流密度超过一定值后,电流效率反而会下降。直流电解锰合适的电流密度在300~500 A/m2范围内。

从图3可以看出,脉冲电解锰电流效率最高的电流密度范围为300~500 A/m2,实验采用的脉冲电解占空比为0.5,因此在脉冲电解锰平均电流密度为300~500 A/m2时,其峰值电流密度达到了600~1 000 A/m2。这说明脉冲电解锰的电流效率最高时,此时其实际电流密度大大高于直流电解。而从图4可以看出,在电流密度为300~500 A/m2范围时,脉冲电解锰的电耗最低。综合考虑电流效率及电耗的结果,脉冲电解锰合适的平均电流密度为400 A/m2左右,即峰值电流密度为800 A/m2左右。此时,脉冲电解锰的电流效率最高,为82.1%,且电耗相对较小,为5 934 kW·h/t。这说明脉冲电解可以克服直流电解锰过程中的浓差极化现象,可以在比直流电解锰高出两倍的电流密度下进行电解。

图4 不同电流密度下脉冲与直流电解锰电耗

从图4可以看出直流电解锰电耗随着电流密度的增加而增加,电流密度在300~400 A/m2范围内时电耗较低。所以,综合考虑电流效率及电耗的结果,直流电解锰合适的电流密度为350 A/m2左右。因此,不能通过提高电流密度来增加直流电解锰的电流效率。

从图4可以看出,平均电流密度相同条件下,脉冲占空比为0.5时,电解实际导通时间是总电解时间的一半,故与直流电解锰相比,脉冲电解锰节能效果明显,平均节省电耗38.0%。

2.4 电解锰的表征

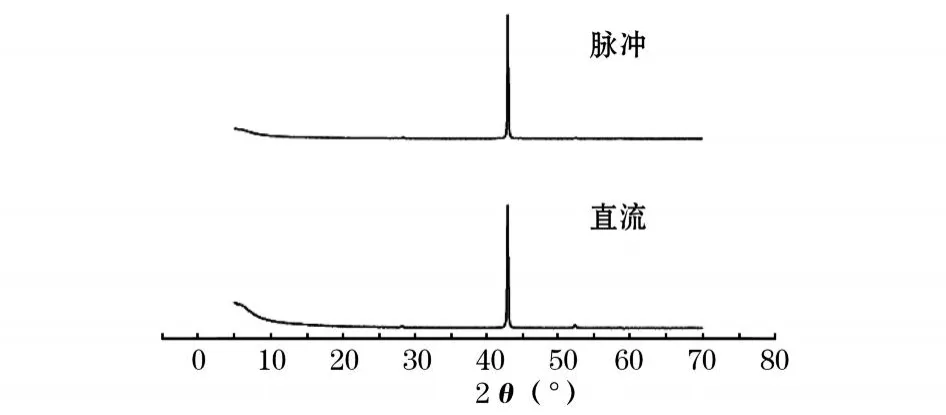

实验对脉冲与直流条件下电解锰层进行了XRD和SEM分析,结果见图5~6所示。

图5 脉冲电解锰与直流电解锰层的XRD

从图5 XRD可看出,脉冲与直流电解条件下所得到的单质锰纯度都非常高,沉积层中几乎无杂质峰,且杂质峰强度很低。在 2θ为 43.2(°)与 52.4(°)处出现了金属锰特征峰。结果表明,电解得到的金属锰为体心立方晶型,即α-M n,属于锰的稳定晶型。

从SEM图6(b)可以看出,直流电解得到的锰沉积层表面虽然均匀,但晶体生长没有规律,表面棱角较多,容易形成枝晶;而且表面较松散并含有点状杂质,微区成分分析(图6c、d)表明杂质主要为 Fe、O、C,还含有极微量的Si和S。从SEM图6(a)可以看出脉冲电解得到的锰沉积层则更加平整光滑,锰沉积晶体生长更有规律,沉积层没有明显的枝晶以及沟痕,晶粒平行生长,堆积紧密,没有明显的杂质,成分更纯净。

3 结论

1)采用脉冲电流进行电解锰,在占空比为0.5、脉冲频率为100 Hz、电流密度为400 A/m2时电流效率最高,达到82.1%。相同平均电流密度下,脉冲电解锰比直流电解锰节省电耗38.0%。

图6 脉冲电解锰与直流电解锰层的SEM

2)XRD结果表明:脉冲电解锰与直流电解锰一样为高纯α-M n。SEM结果表明与直流电解锰相比,脉冲电解锰沉积层,杂质更少,纯度更高,且沉积颗粒更均匀、更紧密,不容易形成枝晶。

[1]王玉,袁学韬,俞宏英,等.脉冲电沉积工艺对镍镀层结构与硬度的影响[J].材料科学与工艺,2010,18(1):89-95.

[2]A.M.EL-SHERIK,U.ERB.Synthesis of bulk nanocrystalline nickel by pulsed Electrodeposition.JOURNAL OF MATERIALS SCIENCE.1995,30:5743-5749.

[3]Kawai S,Ogawa M,Ishibashi K,Kondob Y,Matsuokac T,Hommad T,Fukunakad Y,Kida S.Transient mass transfer rate of Cu2+ion caused by copper electrodeposition with alternating electrolytic current[J].ELECTROCHIMICA ACTA,2010,55:3987-3994.

[4]W-C.TSA I,C-C.WAN and Y-Y.WANG,Mechanism of copper electrodepositon by pulse current and its relation to current efficiency.Journal of Applied Electrochemistry,2002,32(12):1371-1378.

[5]鲁道荣,何建波,李学良,等.高电流密度脉冲电解制备纯铜的研究[J].有色金属(冶炼部分),2002(5):11-14.

[6]Kh.Saber,C.C.Koch,P.S.Fedkiw.Pulse current electrodeposition of nanocrystalline zinc[J].Materials Science and Engineering A,2003,341:174-181.

[7]C.Shanthi,S.Barathan,Rajasrisen Jaiswal,R.M.A runachalamc,S.Mohan.The effect of pulse parameters in electro deposition of silver alloy[J].Materials Letters,2008,62:4519-4521.

[8]C.K.Chung,W.T.Chang.Effect of pulse frequency and current density on anomalous composition and nanomechanical property of electrodeposited Ni-Co films[J].Thin Solid Films,2009(517):4800-4804.

[9]张芳,荆天辅,乔桂英,等,脉冲电沉积镍钴合金及其生长形态的研究[J].电镀与涂饰,2001,20(4):1-4.

[10]E.A.MARQU IS1,,A.A.TAL IN,J.J.KELL Y,S.H.GOODS and J.R.M ICHAEL.Effects of current density on the structure of Ni and Ni-M n electrodeposits[J].Journal of Applied Electrochemistry,2006(36):669-676.

[11]王子涵,杨滨,蒋春丽,等.高频脉冲电沉积改善Ni镀层的组织和性能[J].中国有色金属学报,2011,21(4):829-835.

[12]陈少华,鲁道荣.高纯铜脉冲电解参数的研究[J].有色金属(冶炼部分),2006(5) :10-13.

[13]孙健哲,陈虎魁,郭进宝,等.脉冲电解制备电解金属锰的研究[J].中国锰业,1998,16(2):24-27.

[14]向国朴,陈高文,邱训高.脉冲电镀中阴极电流分布规律的研究[Z].天津:1993.