无氰化学镀金工艺的研究

卢银东, 凌宗欣, 赵晶晶

(1.中国电子科技集团 第55研究所,江苏 南京210016;2.南京航空航天大学 材料科学与技术学院,江苏 南京211100;

3.苏州春兴精工股份有限公司,江苏 苏州 215121)

无氰化学镀金工艺的研究

卢银东1, 凌宗欣2,3, 赵晶晶2

(1.中国电子科技集团 第55研究所,江苏 南京210016;2.南京航空航天大学 材料科学与技术学院,江苏 南京211100;

3.苏州春兴精工股份有限公司,江苏 苏州 215121)

研究了亚硫酸盐/硫代硫酸盐复合体系下,2-巯基苯并噻唑(2-MBT)对镀液稳定性的影响,以及乙二胺对镀速、镀层厚度的影响。结果表明:2-MBT的存在有利于提高镀液稳定性;镀速与镀层厚度均随着乙二胺的质量浓度的增加而增大。

无氰;化学镀金;2-巯基苯并噻唑;乙二胺

0 前言

化学镀是指不依赖外加电流,而是依靠金属的催化作用,通过可调控的氧化还原作用,使镀液中的金属离子沉积到镀件上的方法。与电镀相比,化学镀具有镀层均匀、致密、孔隙率低,分散能力好,无明显的边缘效应,可以在非金属表面(如塑料、玻璃、陶瓷及半导体等)上形成镀层,工艺设备简单等优点。

化学镀金层具有良好的耐蚀性、导电性、可焊性和装饰性等性能,目前已被广泛应用于集成电路的框架引线、宇宙空间技术、尖端军事设备以及装饰等领域[1-6]。1950年,美国通过了第一个化学镀金专利。近年来,化学镀金技术发展迅速。化学镀金按工艺的不同可分为氰化物镀金、亚铁氰化钾镀金、低氰酸性镀金及无氰化学镀金等。传统的化学镀金工艺使用剧毒的氰化物,且在高温和强碱性条件下操作,容易剥离掩蔽电路用的耐镀层,侵蚀陶瓷基板。无氰化学镀金具有无污染、作业环境安全、废液处理的经济成本低等优点,已成为化学镀金发展的一个重要方向。在无氰化学镀金体系中,亚硫酸盐或硫代硫酸盐单独作为配位剂的镀金液体系不稳定,使其应用受到限制。无氰化学镀金液的稳定性问题现已成为无氰镀金领域研究的重点。本文介绍了亚硫酸盐/硫代硫酸盐复合体系下,以2-巯基苯并噻唑(2-MBT)为稳定剂,以乙二胺为促进剂的无氰化学镀金工艺。

1 实验

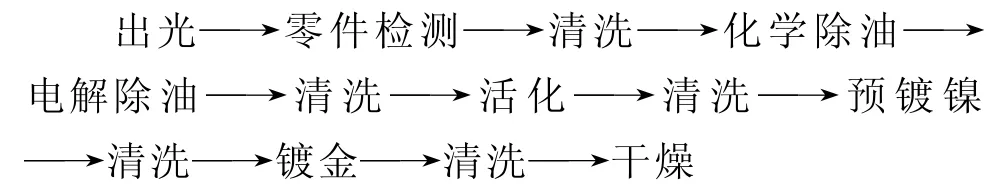

1.1 工艺流程

1.2 镀液组成及工艺条件

NaAuCl43g/L,Na2SO312g/L,Na2S2O324 g/L,L-抗 坏 血 酸 钠 40g/L,Na2HPO410g/L,NaH2PO45g/L,2-MBT 1mg/L,乙二胺0~620 mg/L,pH 值6.8,60℃。

2 结果与讨论

2.1 镀液稳定性

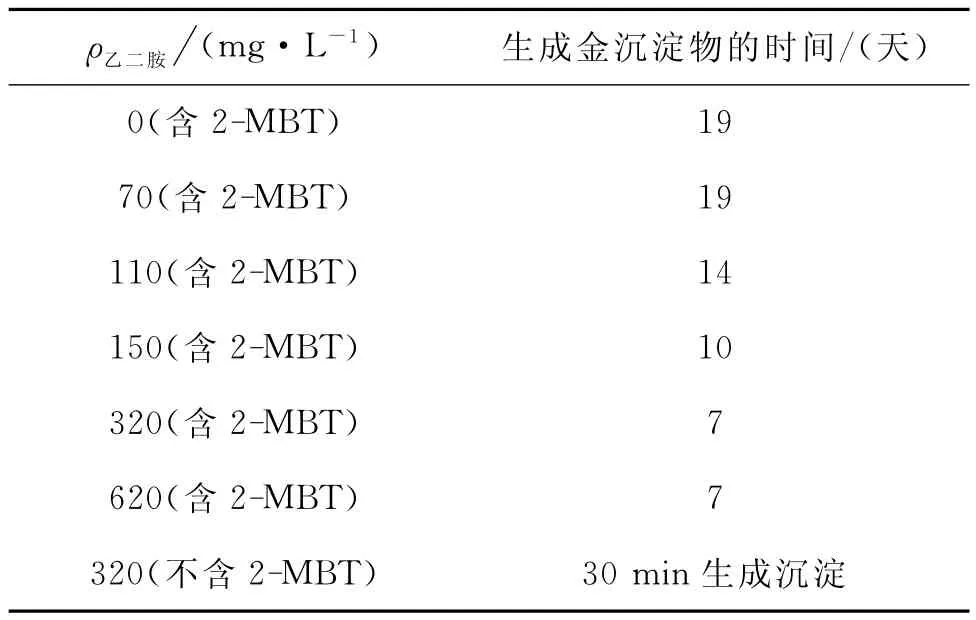

表1为不同条件下生成金沉淀物的时间变化。由表1可知:当乙二胺的质量浓度为320mg/L,不含2-MBT时,镀液稳定性差,镀30min即生成金沉淀物;而当乙二胺的质量浓度为320mg/L,含有2-MBT时,镀液稳定性好,镀7天后才产生金沉淀物。表明2-MBT的存在对提高镀液稳定性有重要的作用。此外,在含有2-MBT的镀液中,镀液出现金沉淀物的时间随乙二胺的质量浓度的增加而变短,表明镀液稳定性随乙二胺的质量浓度的增加而降低。

表1 不同条件下生成金沉淀物的时间变化

2.2 镀速

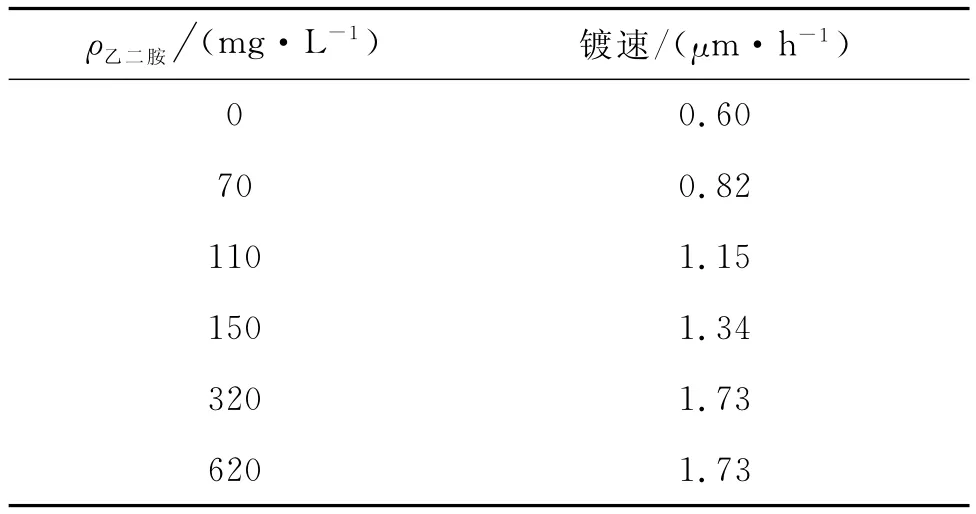

表2为乙二胺的质量浓度对镀速的影响,施镀时间为6h。由表2可知:镀速随着乙二胺的质量浓度的增加而增大;当乙二胺的质量浓度大于320 mg/L时,镀速保持不变。

表2 乙二胺的质量浓度对镀速的影响

2.3 镀层厚度

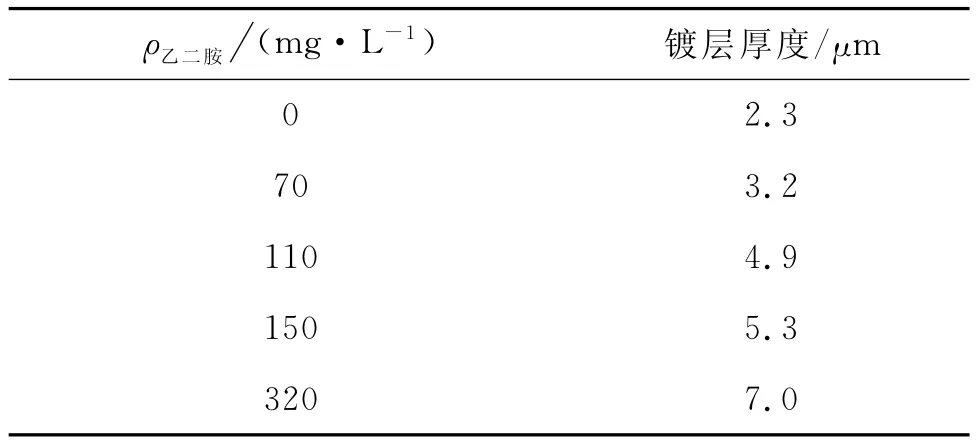

表3为乙二胺的质量浓度对镀层厚度的影响,施镀时间为3h。由表3可知:随着乙二胺的质量浓度的增加,镀层厚度不断增大。

表3 乙二胺的质量浓度对镀层厚度的影响

3 结论

无氰化学镀金液具有无毒、作业环境安全、对环境友好以及工艺条件简单等优点,是未来镀金发展的一个重要方向。往镀液中添加2-巯基苯并噻唑(2-MBT)可以大大提高镀液的稳定性,有利于镀液的长期反复操作。镀液中乙二胺的质量浓度对提高镀速及镀层厚度有重要的影响,从而大大提高了镀金效率。目前对无氰化学镀金机理的研究存在争议,尚未统一[7-11]。这一问题有待于后期实践研究来解决。随着无氰化学镀金机理研究的深入和生产工艺的成熟,亚硫酸盐/硫代硫酸盐复合体系下的无氰化学镀金因其在生产实践中的优越性必将在PCB等电子产品领域中得到越来越广泛的应用。

[1] 李宁.化学镀实用技术[M].北京:化学工业出版社,2004:342.

[2] 蔡积庆.无氰化学镀金[J].电镀与环保,1997,17(3):14-16.

[3] 迟兰洲,胡文成,陈瑞生.无氰化学镀金镀速及稳定性的研究[J].表面技术,1994,23(1):12-15.

[4] 黄子勋.实用电镀技术[M].北京:化学工业出版社,2002:115.

[5] 贾敬银,辛文利,梁国正,等.无氰电刷镀金技术在航天工业中的应用[J].表面技术,2002,31(5):42-44.

[6] 曹人平,肖式民.无氰镀金工艺的研究[J].电镀与环保,2006,26(1):11-14.

[7] Matsuoka M,Imanishi S,Sahara M,etal.Heavy deposition of electroless gold[J].Plating and Surface Finishing,1988,75(5):102-106.

[8] Okinaka Y,Wolowodiuk C.Electroless gold deposition:Replenishment of bath constituents[J].Plating and Surface Finishing,1971,58(11):1 080-1 084.

[9] Iacovangelo C D.Autocatalytic electroless gold deposition using hydrazine and dimethylamine borane as reducing agents[J].Journal of the Electrochemical Society,1991,138(4):976-982.

[10] Iacovangelo C D, Zarnoch K P. Substrate-catalyzed electroless gold plating [J].Journal of the Electrochemical Society,1991,138(4):983-988.

[11] Vorobyova T N,Poznyak S K,Rimskaya A A,etal.Electroless gold plating from a hypophosphite-dicyanoaurate bath[J].Surface and Coatings Technology,2004,176(3):327-336.

A Study of Non-cyanide Electroless Gold Plating

LU Yin-dong1, LING Zong-xin2,3, ZHAO Jing-jing2

(1.No.55Research Institute,China Electronics Technology Group Corporation,Nanjing 210016,China;2.College of Material Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 211100,China;3.Suzhou Chunxing Precision Mechanical Co.,Ltd.,Suzhou 215121,China)

The effects of 2-mercaptobenzothiazole(2-MBT)on the bath stability as well as ethylenediamine on the plating speed and coating thickness under the sulfite/thiosulfate combination system were investigated.The results show that the presence of 2-MBT is conductive to improving the bath stability.Both plating speed and coating thickness increase with the increasing of the concentration of ethylenediamine.

non-cyanide;electroless gold plating;2-mercaptobenzothiazole;ethylenediamine

TQ 153

A

1000-4742(2012)04-0027-02

2011-04-18