α-Al2O3纳米粉体的烧结行为

刘 浩,徐忠锋

(1.兰州商学院物理实验室,甘肃 兰州 730020;

2.中科院近代物理研究所,甘肃 兰州 730000;

3.西安交通大学应用物理系,陕西 西安 710049)

α-Al2O3纳米粉体的烧结行为

刘 浩1,徐忠锋2,3

(1.兰州商学院物理实验室,甘肃 兰州 730020;

2.中科院近代物理研究所,甘肃 兰州 730000;

3.西安交通大学应用物理系,陕西 西安 710049)

为了探讨在无压烧结过程中α-Al2O3纳米粉体的烧结行为和致密化过程,采用高分子网络凝胶法制备了α-Al2O3纳米粉体,经冷压成型后无压烧结了Al2O3陶瓷.结果表明:α-Al2O3晶种的加入明显降低了高分子网络凝胶法制备α-Al2O3粉体的相转变温度,在950℃较低温下就可获得α-Al2O3纳米粉体;生坯的相对密度随成型压力的增加而增大,当成型压力为1 420MPa时获得了相对密度为56.0%的Al2O3生坯;Al2O3陶瓷相对密度随生坯初始密度和烧结温度升高而增大,在1 500℃烧结相对密度为52.8%的生坯获得了晶粒尺寸为1~2μm、相对密度为95.7%的Al2O3陶瓷.

α-Al2O3纳米粉体;烧结;致密化

氧化铝陶瓷材料不仅具有耐高温、耐腐蚀、耐磨以及优异的光、电、磁、化学、生物、机械等性能,而且作为结构陶瓷之一的氧化铝基陶瓷材料还具有弹性模量大、热稳定性好、重量轻、价格低、原料来源丰富等特点[1-3].氧化铝只有一种热力学稳定的结构即α-Al2O3,它属于刚玉结构.氧化铝作为结构陶瓷的唯一缺点(特别是与金属材料相比)就是它的脆性.正是由于这一缺点极大地限制了其潜在的巨大应用范围.随着纳米科技的发展,纳米尺度的合成为解决陶瓷的脆性问题提供了可能[4-5].超塑性变形行为已经在一些纳米陶瓷材料中被观察到[6-8],例如氧化铱稳定的四方氧化锆纳米陶瓷就表现出了超塑性变形行为.但是,到目前为止,纯氧化铝陶瓷的超塑性还没有被观察到.陶瓷的超塑性变形性行为主要取决于陶瓷的晶粒尺寸.然而,具有小晶粒和高密度的氧化铝纳米陶瓷的制备是非常困难的.为了在促进致密化的同时抑制晶粒长大,曾采用各种特殊烧结工艺[9-11],如热压烧结、放电等离子烧结、脉冲电流烧结等方法制备氧化铝纳米陶瓷,但是在高温烧结促进致密化的过程中,总是伴随着晶粒的快速长大.至今,纳米氧化铝陶瓷的制备基本上是不成功的.Al2O3纳米陶瓷难以制备的原因有2点:(1)团聚轻、粉体颗粒分布均匀、粒径小的α-Al2O3的制备比较困难[12-13];(2)氧化铝陶瓷在最后烧结阶段总是伴随着晶粒的快速长大[14-16].因而有关氧化铝纳米粉体的烧结特性的研究是近年来陶瓷材料学领域最热门的研究课题之一.

本文采用高分子网络凝胶法制备了颗粒大小分布比较均匀的α-Al2O3纳米粉体,并对其结构和形貌进行了表征.研究了在常规无压烧结过程中生坯成型压力和烧结温度对Al2O3陶瓷的相对密度和晶粒尺寸的影响.

1 实验部分

1.1 粉体制备

以 Al(NO3)3的水溶液(0.01mol/L)为前躯体.按一定比例将丙烯酰胺和 N,N′-亚甲基双丙烯酰胺加入到前躯体水溶液中,通过机械搅拌使其形成均匀的溶胶.然后加入过硫酸胺引发剂使其发生聚合反应,并形成凝胶.凝胶经80℃干燥后得到干凝胶,再经煅烧得到α-Al2O3纳米粉体[17].煅烧温度的升温速率为10℃/min.

1.2 生坯成型

采用常规的轴向冷压成型方法制备Al2O3陶瓷生坯,压制时间为5min.生坯直径为8mm、厚度为1~2mm的柱状薄片.

1.3 纳米粉体和陶瓷的表征

用D/Max-240型X射线衍射仪对Al2O3纳米粉体和陶瓷的物相组成进行分析;用JEM-1200EX型透射电子显微镜(TEM)对纳米粉体的形貌和微结构进行观察;用JSM-5600LV型扫描电子显微镜(SEM)对Al2O3陶瓷的结构和形貌进行观察;陶坯体的相对密度采用阿基米德法测定,α-Al2O3的理论密度为3.96g/cm3.

2 结果与讨论

2.1 粉体的结构与颗粒粒径

高分子网络凝胶法利用了丙烯酰胺自由基的聚合反应,同时在此体系中加入N,N′-亚甲基双丙烯酰胺,利用它有2个活化双键的双功能团效应,将高分子链连接起来构成网络从而获得凝胶.由于凝胶的形成,Al3+在溶液中的移动受到限制,在以后的干燥和煅烧过程中,Al2O3分子接触和聚集的机会大大减少,有利于制备颗粒尺寸小、团聚轻的纳米粉体.丙烯酰胺与硝酸铝的物质的量比对粉体的颗粒尺寸和团聚程度影响很大.图1给出了丙烯酰胺与硝酸铝的物质的量比为20∶1的干凝胶经1 100℃煅烧后所得粉体的XRD谱.从图1中可以看出,随着煅烧时间的延长,XRD谱中α-Al2O3的特征衍射峰的强度增强.当干凝胶经1 100℃和3h的煅烧后,Al2O3凝胶全部转变为α-Al2O3.

在α-Al2O3粉体的制备过程中掺杂一定量的α-Al2O3晶种(α-Al2O3晶种相对于Al(NO3)3摩尔分数为1.5%)可以显著地降低生成α-Al2O3的相形成温度.图2给出掺杂α-Al2O3晶种的干凝胶经煅烧后得到的Al2O3纳米粉体的XRD谱.从图2中可以看出,α-Al2O3晶种加入可明显地降低生成α-Al2O3的温度,当丙烯酰胺与硝酸铝的物质的量比为20∶1时,经950℃的煅烧后粉体已转变为α-Al2O3.可见,α-Al2O3晶种的加入可明显降低α-Al2O3生成的相转变温度.

图1 经1 100℃煅烧后所制备的Al2O3纳米粉体的XRD谱

图2 掺杂α-Al2O3晶种的干凝胶经950℃煅烧后的Al2O3纳米粉体的XRD谱

图3给出了干凝胶经950℃和3h煅烧后所得的Al2O3纳米粉体的TEM照片.从图3可以看出:所制备的α-Al2O3粉体为球状颗粒,颗粒分布均匀;粉体平均颗粒尺寸大约为50nm,颗粒大小分布窄,存在一定的软团聚.

2.2 Al2O3生坯的成型

采用常规的轴向冷压成型方法制备Al2O3陶瓷生坯,压制时间为5min.生坯直径为8mm、厚度为1~2mm的柱状薄片.生坯的密度对于Al2O3纳米陶瓷的烧结极其重要.图4给出用平均颗粒尺寸为50nm的粉体成型生坯的相对密度随成型压力变化的关系.从图4中可以看出,生坯的相对密度随成型压力增加而增大,当成型压力从300MPa增加到720MPa时,生坯相对密度增加很快.当成型压力大于720MPa时,生坯的相对密度增大的程度开始减慢.

3 掺杂α-Al2O3晶种的干凝胶经煅烧后所得的Al2O3纳米粉体的TEM照片

图4 生坯的相对密度随成型压力的变化

成型压力为1 400MPa时,生坯的相对密度达到56%.较大成型的压力可以克服Al2O3纳米粒子接触点的摩擦力,提髙纳米粒子间的滑移,使生坯的相对密度得以提高.在使用无压烧结方法制备纳米陶瓷时,高压通常被用来制备高密度的生坯.因为在同样的烧结条件下,高密度的生坯更容易获得较高的致密度.

2.3 Al2O3生坯的烧结

采用常规的无压烧结方法烧结Al2O3陶瓷,烧结时的升温速率为10℃/min.图5给出用平均颗粒尺寸为50nm的粉体成型的生坯所烧结的Al2O3陶瓷的相对密度随烧结温度的变化关系.从图5中可以看出,Al2O3陶瓷相对密度随烧结温度升高而增大.Al2O3陶瓷的主要致密化发生在1 400℃~1 500℃之间,当烧结温度大于1 500℃时,相对密度随烧结温度升高而增大的程度开始减缓,陶瓷进入最后阶段的烧结.Al2O3陶瓷相对密度随生坯初始相对密度的变化曲线见图6.

图5 Al2O3陶瓷的相对密度随烧结温度的变化

图6 Al2O3陶瓷的相对密度随生坯初始相对密度的变化

从图6可以看出,在相同的烧结条件下,陶瓷的相对密度随生坯初始相对密度的增加而增大.当生坯初始密度小于49%时,陶瓷的相对密度随生坯初始相对密度的增大而增加很快,而生坯初始相对密度大于49%时,陶瓷的相对密度随生坯初始相对密度的增加而增大的程度开始减慢.可见,在相同的条件下烧结较高初始相对密度的生坯可以获得致密度高的块体陶瓷.较高的成型压力不仅可以克服纳米粒子接触点的摩擦力,提髙纳米粒子间的滑移,获得较高密度的生坯,而且在压制生坯时,高压可以压碎粉体中团聚体颗粒,使生坯中的气孔变小和气孔尺寸分布变窄.去除小气孔比去除大气孔需要较低的烧结温度和较短的烧结时间[18].因为在无压烧结过程中,材料的致密化主要靠扩散进行,而扩散的驱动力与气孔的曲率半径成反比,即气孔越小推动力越大.因此,在相同的烧结条件下,初始相对密度较高的生坯更容易烧结致密.

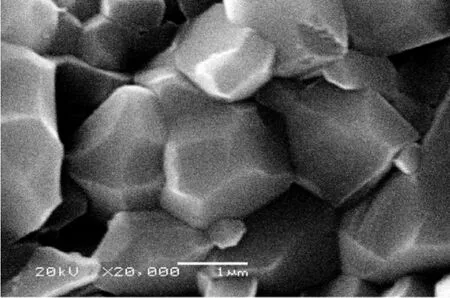

图7给出在1 500℃下5h烧结初始相对密度为52.8%的生坯获得的Al2O3陶瓷SEM照片.从图7中SEM片上可以看出,所制备的Al2O3陶瓷没有残余的气孔,是典型的最后烧结阶段的陶瓷结构,晶界清晰,晶粒尺寸为1~2μm,为多面体的等轴晶粒.尽管成型生坯的初始粉体的平均颗粒尺寸较小,但在烧结过程中同样导致了晶粒的快速长大.晶粒的快速长大可能是因为烧结温度过高和烧结时间长所致.

3 结论

图7 1 500℃,5h烧结初始相对密度为52.8%的生坯获得的Al2O3陶瓷的SEM照片

(1)α-Al2O3晶种的加入明显降低了高分子网络凝胶法制备α-Al2O3粉体的相转变温度,当丙烯酰胺与硝酸铝的物质的量比为20∶1时,在950℃的低温下可获得α-Al2O3纳米粉体.

(2)Al2O3生坯的密度随成型压力的增加而增大.当成型压力为1 420MPa时获得了相对密度为56%的Al2O3生坯.

(3)Al2O3纳米陶瓷的相对密度随生坯初始相对密度的增加和烧结温度升高而增大.在1 500℃烧结初始相对密度为52.8%的生坯获得了晶粒尺寸为1~2μm、相对密度为95.7%的Al2O3块体陶瓷.

[1] EUANS A G.Engineering property requirements for high performance ceramics[J].Mater Sci Eng,1985,71:3-21.

[2] 刘南,刘淼,刘小雪,等.改性活性氧化铝对硫化氢吸附的研究[J].东北师大学报:自然科学版,2010,42(1):102-105.

[3] 谢志鹏,刘伟,薄铁柱.透明氧化铝陶瓷制备的研究进展 [J].硅酸盐通报,2011,30(5):1077-1082.

[4] 李朝辉,周德凤,金松哲,等.机械活化放电等离子烧结制备 Ce-(0.8)Sm-(0.2)O-(1.9)固溶体[J].东北师大学报:自然科学版,2010,42(1):75-79.

[5] CHEN I W,XUE L A.Development of superplastic structural ceramics[J].J Am Ceram Soc,1990,73(9):2585-2609.

[6] KARCH J,BRRINGER R,GLEITER H.Ceramics ductile at low temperatur[J].Nature,1987,330(6148):556-558.

[7] MAYO M J.Synthesis and application of nanocrystalline ceramics[J].Mater Design,1993,16(6):323-329.

[8] WAKAI F,KODAMA Y,SAKAGUCHI S,et al.A superplastic covalent crystal composite[J].Nature,1990,344(6164):421-423.

[9] ECHEBERRIA J,TARAZONA J,HE J Y,et al.Sinter-HIP ofα-alumina powders with sub-micron grain sizes[J].J Eur Ceram Soc,2002,22(11):1801-1809.

[10] GAO L,HONG J S,MIYAMOTO H,et al.Torre bending strength and microstructure of Al2O3ceramics densified by spark plasma sintering[J].J Eur Ceram Soc,2000,20(12):2149-2152.

[11] ZHOU Y,HIRAO K,YAMAUCHI Y,et al.Densification and grain growth in pulse electric current sintering of alumina[J].J Eur Ceram Soc,2004,24(12):3465-3470.

[12] 王利,周国红,徐初阳.国产氧化铝粉体的改性及其烧结性能研究[J].中国材料进展,2011,30(1):41-45.

[13] WEN H L,CHEN Y Y,YEN F S,et al.Size characterization ofθ-andα-Al2O3crystallites during phase transformation[J].Nanostruct Mater,1999,11(1):89-101.

[14] ZENG W M,GAO L,GUI L H,et al.Sintering kinetics ofα-Al2O3powder[J].Ceram Int,1999,25(8):723-726.

[15] KARAGEDOV G R,LYAKHOV N Z.Preparation and sintering of nanosizedα-Al2O3powder[J].Nanostruc Mater,1999,11(5):559-572.

[16] LI J G,SUN X.Synthesis and sintering behavior of a nanocrystallineα-alumina powder[J].Acta Mater,2000,48(12):3103-3112.

[17] XIE Z P,LU J W,HUANG Y,et al.Influence ofα-alumina seed on the morphology of grain growth in alumina ceramics from bayer aluminum hydroxide[J].Mater Lett,2003,57(16-17):2501-2508.

[18] DOUY A,ODIER P.The polyacrylamide gel:a novel route to ceramic and glassy oxide powders[J].Mater Res Bull,1989,24(9)1119-1126.

Sintering behavior ofα-Al2O3nanopowders

LIU Hao1,XU Zhong-feng2,3

(1.Physics Laboratory,Lanzhou University of Finance and Economics,Lanzhou 730020,China;

2.Institute of Modern Physics,Chinese Academy of Science,Lanzhou 730000,China;

3.Department of Applied Physics,Xi'an Jiaotong University,Xi'an 710049,China)

In order to inquire into the sintering behavior and the processes of densification of theα-Al2O3nanopowders,theα-Al2O3nanopowders synthesized by the polyacrylamide gel method were used to sinter bulk Al2O3ceramics.The presence of theα-Al2O3seeds can evidently decrease the phase formation temperature of theα-Al2O3synthesized by the polyacrylamide gel method and obtain theα-Al2O3nanopowders at a lower temperature of 950℃.The relative density of the Al2O3green body increases with increasing compaction pressure on the green compacts and the Al2O3green compacts with relative density of 56.0%are obtained at compaction pressure of 1 420MPa.The relative density of the sintered Al2O3ceramics increases with increasing the starting relative density of the green compacts and sintering temperature and the Al2O3ceramics with a grain size of 1~2μm and a relative density of 95.7%were obtained by sintering the green compacts with relative density of 52.8%at 1 500℃.

α-Al2O3nanopowders;sintering;densification

TQ 174

530·11

A

1000-1832(2012)02-0060-05

2011-08-17

国家自然科学基金资助项目(11075125).

刘浩(1967—),男,硕士,讲师,主要从事材料物理研究;徐忠锋(1967—),男,教授,博士研究生导师,主要从事高离化态原子物理研究.

石绍庆)